Изобретение относится к машиностроению и может быть использовано в различных отраслях промьшшенности, связанных с серийным произволс твом изделий типа колец при их жидкостной обработке и сушке, в частности в под иипниковом производстве для моПки, суи1ки -и смазки подшипников и их деталей.

Известен автомат для жидкостной обработки, например травления, промивки, фосфатирования, омыления и сушки деталей, состоящий и ряда последовательно установленных по ходу технологического процесса автономных ванн, внутри каждой из которых установлен механизм транспортировки деталей и которые снабжены пр способлениями для передачи деталей из одной ванны в другую. Механизм для транспортировки деталей внутри ванн для травления, фосфатирования омыления в горизонтальной плоскоерги выполнен в виде братающегося диска с радиально расположенными шипами и неподвижно закрепленной над ним спирали Архимеда 1.11,

Недостатком известного устройства для жидкостной обработки является то,ЧТО оно не обеспечивает возможность его использования без переналадки под разные типораз;леры колец.

Целью изобретения является расширение технологических возмож1 остей устройства.

Эта цель достигается тем, что в устройстве для жидкостной обработки цилиндрических деталей, содержащем последовательно установленные по ходу технолог1 ческого процесса автономные камеры с наклонными лотками между ними, внутри каждой из которых установлен приводной механизм транспортировки деталей, включающий водила, толкатели И расположенные в несколько этажей лотки для перемещения деталер внутри камеры, каждый лоток для перемещения деталей внутри камеры выполнен в виде неполного витка винтовой спирали и имеет в поперечном сечении профиль уголка, одна полка которого наклонена к стенке камеры, а водила и толкатели механизма ,транспортировки кольцевые направляющие, расположенные концентрично относительно оси камеры, при этом кольцевые направляющие имеют участок подъема и замыкающий его участок спуска, причем начало подъема кольцевых направляющих расположено у начала соответствующего лотка для перемещеиня деталей внутри камеры, а конец - у конца этого лотка, а каждый наклонный лоток между камерами выполнен в виде уголка, .одна из полок которого расположена

с наклоном в сторону, соответствующую наклону полки примыкающего к нему лотка для переме1т1ения деталей внутри камеры.

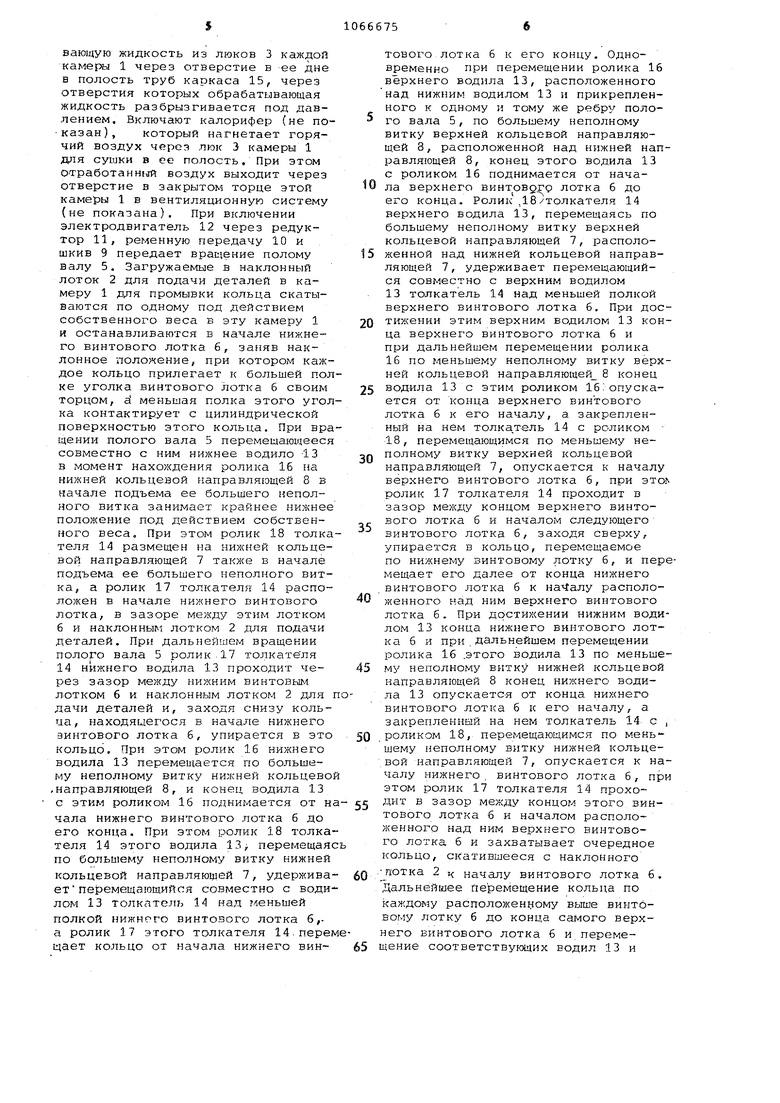

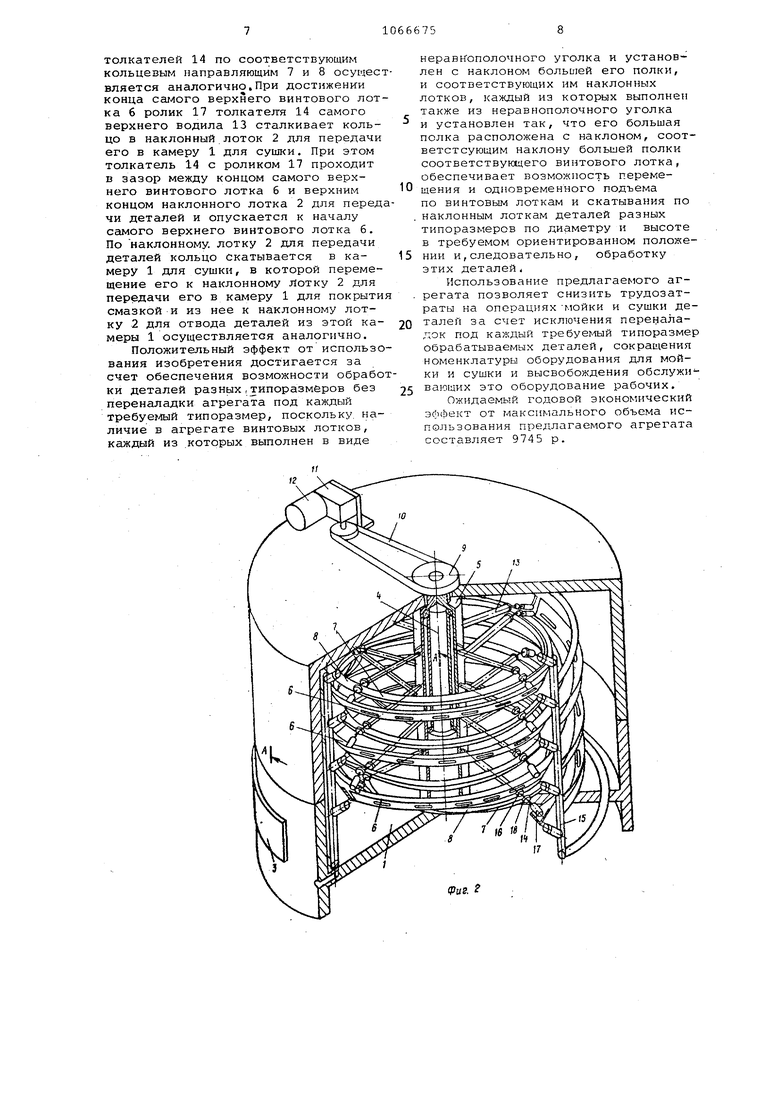

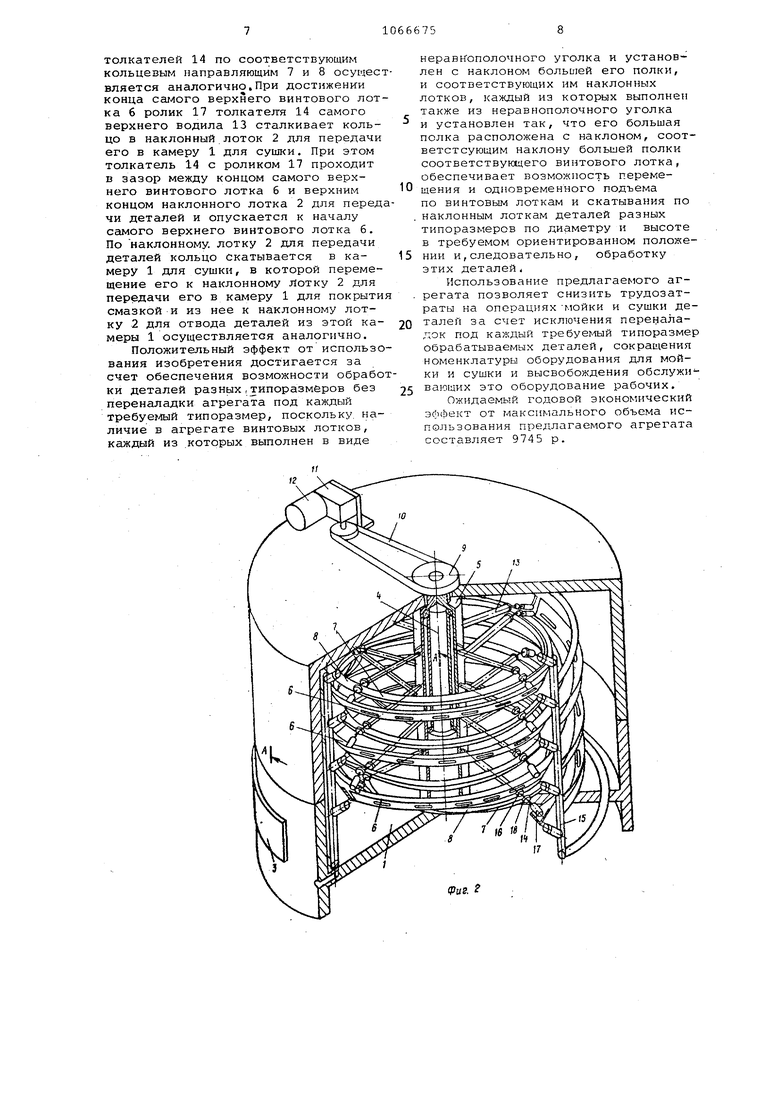

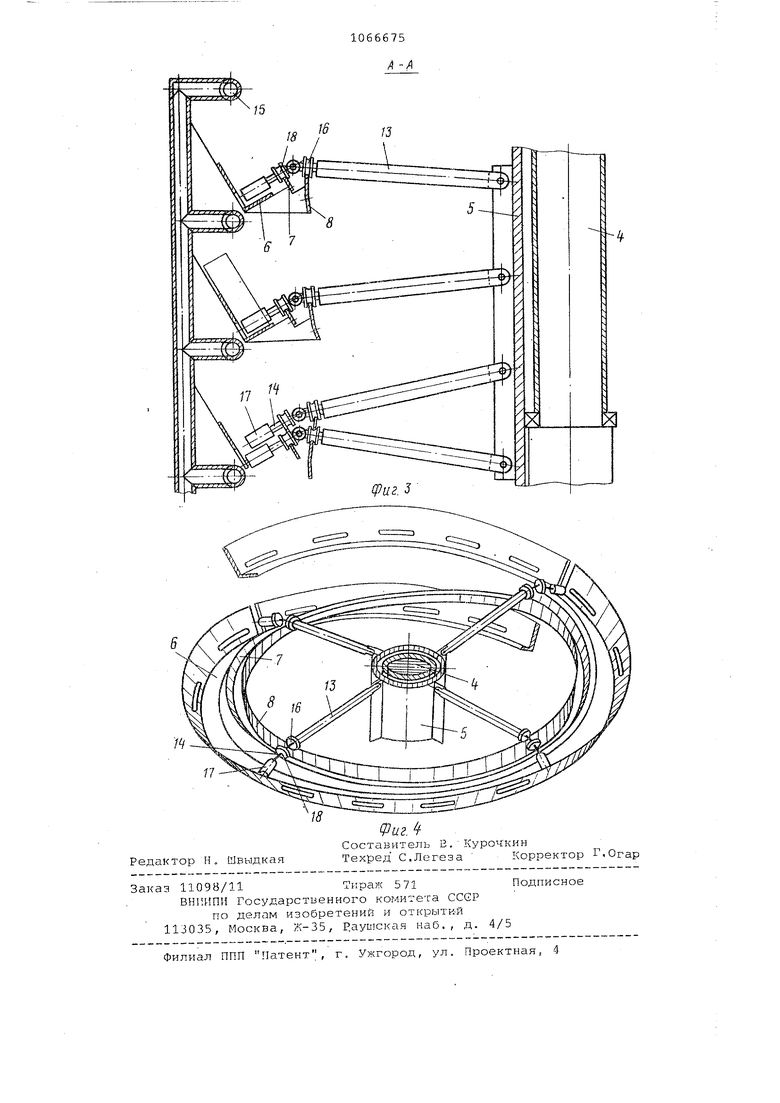

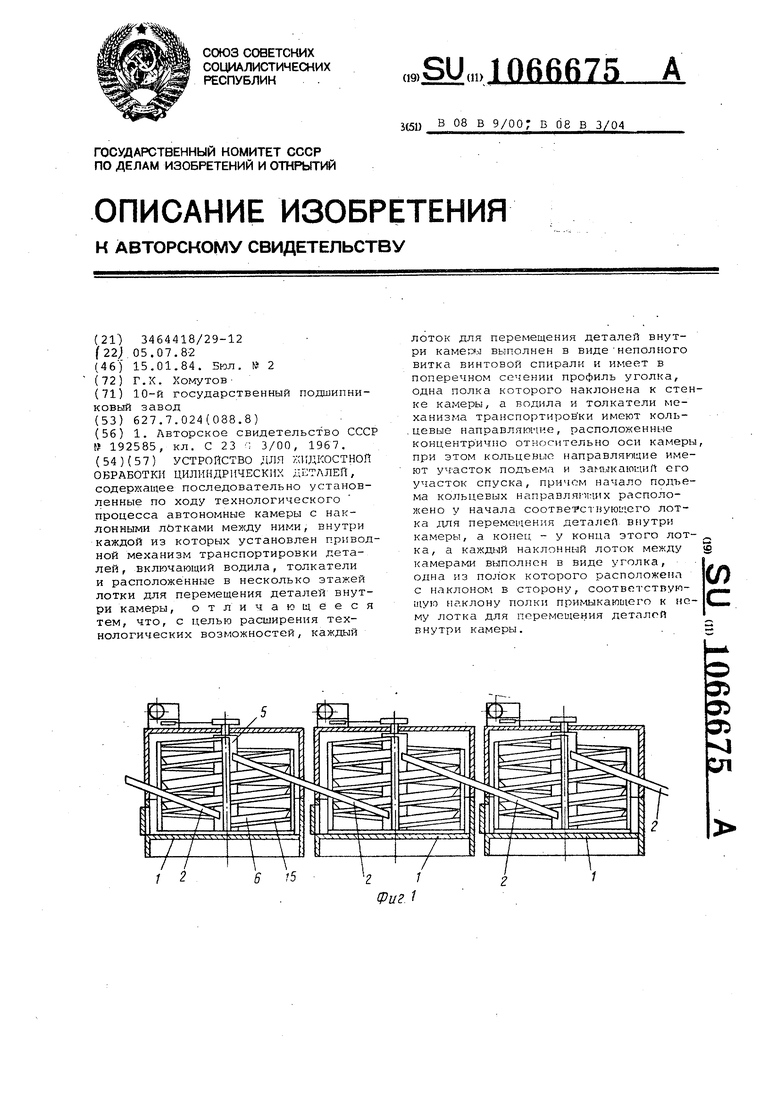

На фиг. 1 схематически изображено предлагаемое устройство для жид,костной обработки цилиндрических деталей, общий вид, на фиг. 2 - -камера, общий вид; .на фиг, 3 - разрез Л-Л на фиг. 2; на фиг, 4 - кольцевьа.е направляющие и. винтовой лот ок .

Устройство для жидкостной обрабоки цилиндрических деталей состоит из ряда последовательно установленных по ходу технологического процесса автономных герметических камер 1 для промывки, сушки и покрытия смазкой деталей, например деталей подшиеников, и наклонных лотков 2 для перемещения деталей.

Каждая камера 1 выполнена в виде разъемного цилиндра со сквозными отверстиями, одно из которых выполнено в центре его верхнего торца, а два других - верхнее и нижнее - в его стенке. В нижней части каждой камеры 1 в ее стенке выполнен закрытый люк 3.

В дне каждой из камер 1 для промывки и покрытия смазкой деталей {выполнено отверстие, предназначенное для подачи.от соединенного с люком 3 насоса (не показан) обрабатвающей жидкости в камеру 1. в последней для сушки деталей в верхнем ее торце выпoлнeEio отверстие, предназнач)енное для выхода подаваемого в полость камеры 1 через люк 3 от калорифера (не показан) отработанного воздуха. В центре дна каждой камеры 1 установлена ступенчатая ось 4, на верхней ступени которой установлен приводной полый вал 5, концентрично которому установлены в несколькр этажей лотки 6 для перемещения деталей внутри камеры 1 и кольцевые направляющие 7 и 8. Каждый наклонный лоток 2 выполнен в виде неравнополочного уголка и установлен с наклоном его большей полки в сторону, соответствующую наклону полки винтового лотка.

Наклонный лоток 2 для подачи деталей в камеру 1 для промывки установлен так, что его нижний конец пропущен сквозь нижнее отверстие в стенке этой камеры 1 и расположен с зазором над началом нижнего винтового лртка 6. Наклонный лоток 2 для передачи деталей из камеры 1 для промывки в камеру 1 для сушки установлен так, что его верхний конец пропущен сквозь верхнее отверстие в стенке камеры 1 Д)-1Я промывки и расположен с зазором под концом верхнего винтового лотка 6 этой камеры 1, а его нижний конец пропущен через нижнее отверстие в стенке камеры 1 сушки и расположен с зазором над началом нижнего винтового лотка 6 этой камеры 1. Наклонный лоток 2 для передачи дета-э лей из камеры 1 сушки в камеру 1 для покрытия смазкой установлен ан логично предыдущему наклонному лот ку 2, Наклонный лоток 2 для отвода деталей из камеры 1 для покрытия смазкой установлен так, что его ве НИИ конец пропущен сквозь верхнее отверстие в стенке этой камеры 1 и расположен с зазором под концом ее вер ;него винтового лотка 6. Полый вал 5 выполнен с закрытым верх ним торцом, снаружи которого выпол нен соосный с ним цилиндрический выступ и установлен так, что этот выступ пропущен сквозь отверстие в верхнем торце камеры 1. На наружно поверхности полого вала 5 выполнены радиальнце ребра.- На выступающий из камеры 1 конец цилиндрического выступа на закрытом верхнем торце полого вала 5 насажен шкив 9 связанный посредством ременной пер дачи 10 и редуктора 11 с электродвигателем 12. На каждом ребре полого вала 5 iTiapHHpHo установлены один над другим на уровне соответс вующего винтоЁого лотка 6 с возмож ностью качания водила 13, на свободном конце каждого из которых установлен толкатель 14. Каждый ви товрй лоток6 выполнен в виде неравнополочного уголка с продольным ;прорезями в большей его полке, навитого по цилиндрической поверхнос в неполный виток с наклоном большей полки этбто уголка в сторону егонаружной поверхности, и прикре лен к каркасу 15, выполненному из труб с отверстиями в их стенках При этом продольные прорези больше полки каждого .винтового лотка б ра положены напротив отверстий в сте ках труб каркаса 15, которые предназначены для подвода обрабатывающей жидкости, например моющего рас вора и жидкой смазки. Винтовые лотки 6 установлены в каждой ка- , Мере 1 так, что начало каждого вин тового лотка 6 расположена у конца установленного под ним винто вого лотка 6 с зазором между ними. При этом наклон большей, полки каждого наклонного лотка 2, установленного у соответствующего винтового лотка 6, соответствует наклону его большей полки. Каждая из кольцевых направляющих 7 и 8 состоит из выполненных за одно целое большего неполного витка и расположенного между его началом и концом противоположно направленного меньшего неполного витка. Пои этом витки направлякяцих 8 и 7 выполнены навитыми соответственно по сферической поверхности и по цилиндрической поверхности и каждая кольцевая направляющая 7 при навивке выполнена с наклоном в сторону ее наружной поверхности, соответствующим -наклону большей полки соответствующего винтового лотка 6. Кольцевые направляющие 7 и 8 установлены между полым валом 5 ивинтовыми лотками 6 и при1среплены к каркасу 15 таким образом, что начало подъема больших неполных витков направляюодих 7 и 8 расположено у начала сос/т,;6етствующего винтового лотка 6, а конец их подъема у конца этого лотка 6. При этом каждая кольцевая направляющая 7 расположена со стороны соответствующего винтового лотка 6 и предназначена для удержания толкателя 14 соответствующего водила 13 при перемещении толкателя 14 по ее большему неполному витку в положении, при котором толкатель 14 расположен пара.1лельно плоскости меньшей полки соответствующего BtsHTOBoro лотка 6. Каждая кольцевая направляющая 8 предназначена для удержания свободного конца соответствующего водила 13 при его перемещении. На свободном конце каждого водила 13 перед толкателем 14 ус.тановлен ролик 16, размеценнын на кольцевой направляющей 8 и предназначенный для перемещения водила 13 по этой направляющей 8. Саждый толкатель 14 выполнен в виде рычага, на свободном конце которого установлены больший ролик 17, и перед ним - меньший ролик 18. Ролик 17 выполнен так, что его диаметр несколько меньше величины зазоров между наклонными 2 и винтовыг.п; 6 лотками и между каждым нижним и расположенным над ним винтовым лотком 6, и предназначен для перемещения обрабатываемых деталей по соответствующему винтовому лотку 6. Ролик 18 размещен на кольцевой направляющей 7 и предназначен для перемеи1ения толкателя 14 по этой направляющей 7. Каркас 15 в камерах 1 для промывки и покрытия смазкой соединен с отверстием для подачи обрабатывающей жидкости в, дне соответствующей камеры 1. Работа агрегата для жидкостной обработки цилиндрических деталей осуществляется следующим образом. Предварительно камеру 1 для промывки и для покрытия смазкой деталей заполняют соответственно моющим раствором и жидкой смазкой и включают насос (не показан) . При этом последний нагнетает обрабатывающую жидкость из люков 3 каждой камеры 1 через отверстие в ее дне в полость труб каркаса 15, через отверстия которых обрабатывающая жидкость разбрызгивается под давлением. Включают калорифер (не по казан), который нагнетает горячий воздух через люк 3 камеры 1 для сушки в ее полость. При этом отработанн 1гй воздух выходит через отверстие в закрытом торце этой камеры 1 в вентиляционную систему (не показана). При включении электродвигатель 12 через редуктор 11, ременную передачу 10 и шкив 9 передает вращение полому валу 5. Загружаемые в наклонный лоток 2 для подачи деталей в камеру 1 для промывки кольца скатываются по одному под действием собственного веса в эту камеру 1 и останавливаются в начале нижнего винтового лотка б, заняв наклонное положение, при котором каждое кольцо прилегает к большей полке уголка винтового лотка б своим торцом, с1 меньшая полка этого уголка контактирует с цилиндрической поверхностью этого кольца. При вращении полого вала 5 перемещающееся совместно с ним нижнее водило 13 в момент нахождения ролика 16 на нижней кольцевой направляющей 8 в начале подъема ее большего неполного витка занимает крайнее нижнее положение под действием собствен юго веса. При этом ролик 18 толкателя 14 размещен на нижней кольцевой направляющей 7 также в начале подъема ее большего неполного витка, а ролик 17 толкателя 14 расположен в начале нижнего винтового лотка, в зазоре между этим лотком 6 и наклонным лотком 2 для подачи деталей. При дальнейшем вращении полого вала 5 ролик 17 толкателя 14 нижнего водила 13 проходит через зазор между нижним винтовым лотком 6 и наклонным лотком 2 для дачи деталей и, заходя снизу кольца , находящегося в начале нижнего винтового лотка 6, упирается в это кольцо. При этом ролик 16 нижнего водила 13 перемещается по большему неполному витку нижней кольцево .направляющей 8, и конец водила 13 с этим роликом 16 поднимается от нчала нижнего винтового лотка б до его конца. При этом ролик 18 толкателя 14 этого водила 13 перемещая по большему неполному витку нижней кольцевой направляющей 7, удерживает пе эемещающийся совместно с водилом 13 толкатель 14 над меньшей полкой нижнего винтового лотка б,а ролик 17 этого толкателя 14.перещает кольцо от начала нижнего винтового лотка 6 к его концу. Одновременно при перемещении ролика 16 верхнего водила 13, расположенного над нижним водилом 13 и прикрепленного к одному и тому же ребру поло го вала 5, по большему неполному витку верхней кольцевой направляюш.ей В, расположенной над нижней направляющей 8, конец этого водила 13 с роликом 16 поднимается от нача 0 ла верхнего винтового лотка 6 до его конца. Ролик .18/толкателя 14 верхнего водила 13, перемещаясь по большему неполному витку верхней кольцевой направляюще 7, располо15 женной над нижней кольцевой направляющей 7, удерживает перемещающийся совместно с верхним водилом 13 толкатель 14 над меньшей полкой верхнего винтового лотка 6. При дос0 тижении этим верхним водилом 13 конца верхнего винтового лотка 6 и при дальнейилем перемещении ролика 16 по меньшему неполному витку верхней кольцевой направляющей 8 конец

5 вод-ила 13 с этим роликом 16/опускается от конца верхнего винтового лотка 6 к его началу, а закрепленный на нем толка.тель 14 с роликом 18, перемещающимся по меньшему неQ полному витку верхней кольцевой

направляющей 7, опускается к началу верхнего винтового лотка 6, при этоь ролик 17 толкателя 14 проходит в зазор между концом верхнего винтового лотка 6 и началом следующего винтового лотка б, заходя сверху, упирается в кольцо, перемещаемое по нижнему винтовому лотку 6, и перемещает его далее от конца винтового лотка 6 к началу располо0 женного над ним верхнего винтового лотка 6. При достижении нижним водилом 13 конца нижнего винтового лотка б и при,дальнейшем перемещении ролика 16 .этого водила 13 по меньше5 му неполному витку нижней кольцевой направляющей 8 конец нижнего водила 13 опускается от конца нижнего винтового лотка 6 к его началу, а закрепленный на нем толкатель 14 с ,

0 роликом 18, перемещающимся по меньDjBMy неполному витку нижней кольцевой направляющей 7, опускается к началу нижнего, винтового лотка 6, при этом ролик 17 толкателя 14 прохо дит в зазор между концом этого винтового лотка 6 и началом расположенного над ним верхнего винтового лотка 6 и захватывает очередное кольцо, скатившееся с наклонного

Q -jioTKa 2 началу винтового лотка б. Дальнейшее перемещение кольца по каждому расположенIIому выше винтовому лотку 6 до конца самого верхнего винтового лотка б и.переме5 щение соответствукхдих водил 13 и

толкателей 14 по соответствующим кольцевым направляющим 7 и 8 осуществляется аналогично.При достижении конца cajvioro верхнего винтового лотка 6 ролик 17 толкателя 14 самого верхнего водила 13 сталкивает кольцо в наклонный лоток 2 для передачи его в камеру 1 для сушки. При этом толкатель 14 с роликом 17 проходит в зазор между концом самого верхнего винтового лотка 6 и верхним концом наклонного лотка 2 для передачи деталей и опускается к началу самого верхнего винтового лотка 6. По наклонному, лотку 2 для передачи деталей кольцо скатывается в камеру 1 для сушки, в которой перемещение его к наклонному Лотку 2 для передачи его в камеру 1 для покрытия смазкой и из нее к наклонному лотку 2 для отвода деталей из этой камеры 1 осуществляется аналогично.

Положительный эффект от использования изобретения достигается за счет обеспечения возможности обработки деталей разных,типоразмеров без переналадки агрегата под каждый тpeбye ый типоразмер, поскольку, наличие в агрегате винтовых лотков, каждый из которых выполнен в виде

неравкополочного уголка и установлен с наклоном большей его полки, и соответствующих им наклонных лотков, каждый из которых выполнен также из неравнополочного уголка и установлен так, что его большая полка расположена с наклоном, соответстсующим наклону большей полки соответствукхдего винтового лотка , обеспечивает возможность перемещения и одновременного подъема по винтовым лоткам и скатывания по наклонным лоткам деталей разных типоразмеров по диаметру и высоте в требуемом ориентированном положении и,следовательно, обработку этих деталей

Использование предлагаемого агрегата позволяет снизить трудозатраты на операциях -мойки и сушки деталей за счет исключения переналадок под каждый тpeбye iый типоразме обрабатываемых деталей, сокращения номенклатуры оборудования для мойки и сушки и высвобождения обслуживающих это оборудование рабочих.

Ожидаемый годовой экономический эф()ект от максимального объема использования предлагаемого агрегата составляет 9745 р.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ЗАПАСОВКИ В КАМЕРУ ЗАПУСКА И ИЗВЛЕЧЕНИЯ ИЗ КАМЕРЫ ПРИЕМА СРЕДСТВ ОЧИСТКИ И ДИАГНОСТИКИ ТРУБОПРОВОДОВ | 2008 |

|

RU2390392C1 |

| Моечно-сушильная машина | 1985 |

|

SU1353534A1 |

| СПОСОБ СУШКИ ПИЛОМАТЕРИАЛОВ (ВАРИАНТЫ) И КОНТЕЙНЕР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2335708C2 |

| ТОРГОВЫЙ АВТОМАТ | 2013 |

|

RU2533440C1 |

| УСТРОЙСТВО ДЛЯ ПРОДОЛЬНОЙ ПОДАЧИ БРЕВЕН | 1991 |

|

RU2030988C1 |

| Устройство для ориентированной выдачи деталей | 1990 |

|

SU1722783A1 |

| Устройство для выдачи деталей | 1990 |

|

SU1763329A1 |

| Агрегат для термообработки | 1980 |

|

SU983425A1 |

| КАРУСЕЛЬНАЯ СУШИЛКА | 2016 |

|

RU2636957C1 |

| Устройство для глазирования пряников | 1983 |

|

SU1142085A1 |

УСТРОЙСТВО ДЛЯ хащкостноП ОВРАБОТКН ЦИЛИНДРИЧЕСКИХ ДЕТЛЛЕП, содержащее последовательно установленные по ходу технологического процесса автономные камеры с наклонными лЬтками между ними, внутри каждой из которых установлен приводной механизм транспортировки деталей, включающий водила, толкатели и расположенные в несколько этажей лотки для перемещения деталей внутри камеры, отличающееся тем, что, с целью расширения технологических возможностей, каждый лоток для перемещения деталей внутри камез.-j выполнен в виде неполного витка винтовой спирали и имеет в поперечном сечении профиль уголка, одна полка которого наклонена к стенке камеры, а водила и толкатели механизма транспортировки имеют коль.цевые направляющие, расположенные концентрично относительно оси камеры, при этом кольцевые направляющие имеют уч-асток подъема и затекающий его участок спуска, причем начало подъема кольцевых направля1-11пих расположено у начала соответствующего лотка для переме1цения деталей внутри камеры, а конец - у конца этого лот- , ка, а каждый наклонный лоток между € камерами выполнен в виде уголка, (Л одна из полок которого расположена с наклоном в сторону, соответствуюс щую наклону полки примыкающего к нему лотка для перемещения деталей внутри камеры. 3 :л

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| АВТОМАТ ДЛЯ ЖИДКОСТНОЙ ОБРАБОТКИ | 0 |

|

SU192585A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1984-01-15—Публикация

1982-07-05—Подача