Изобретение относится к производ-. ству удобрений и может быть использовано в сельском хозяйстве для известкования кислых почв и повьшения их плодородия.

Цель изобретения - снижение слежи- йаемости удобрения, повышение его рас сыпчатости и агрохимической эффективности.

Способ осуществляют следующим образом.

Шлаковый расплав при выходе из плавильного агрегата по желобу подается к поризующему устройству, через которое в шлак вводят. порообразующие вещества (тонкомолотый кзвестйяк или воду) . Поризованный расплав при сходе с желоба с помощью гидронасадок подвергают дроблению на капли, которые, попадая в емкость с водой, за счет термических напряжений разрушаются на гранулы до диаметра менее 2,5 мм. Полученную продукцию грейферным краном выгружают из емкости на склад, а затем отгружают потребителю. Расход воды на дробление подбирают таким образом, чтобы обеспечить температуру капель, попадакнцих в воду, 1000-1200 С.

При этом получают удобрение, содер жащее, мае. %:

Фракция 0,25-0,5 мм

Гранулы 0,5-1 мм

Гранулы 1-2,5 мм

Фракция менее 0,25 мм с общим объемом пор в поризованных гранулах 40-80%.

Удобрение с таким фракционным составом может быть получено специальным смешиванием отдельно .полученных заранее фракций, имеющих указанный размер и объем пор 40-80%.

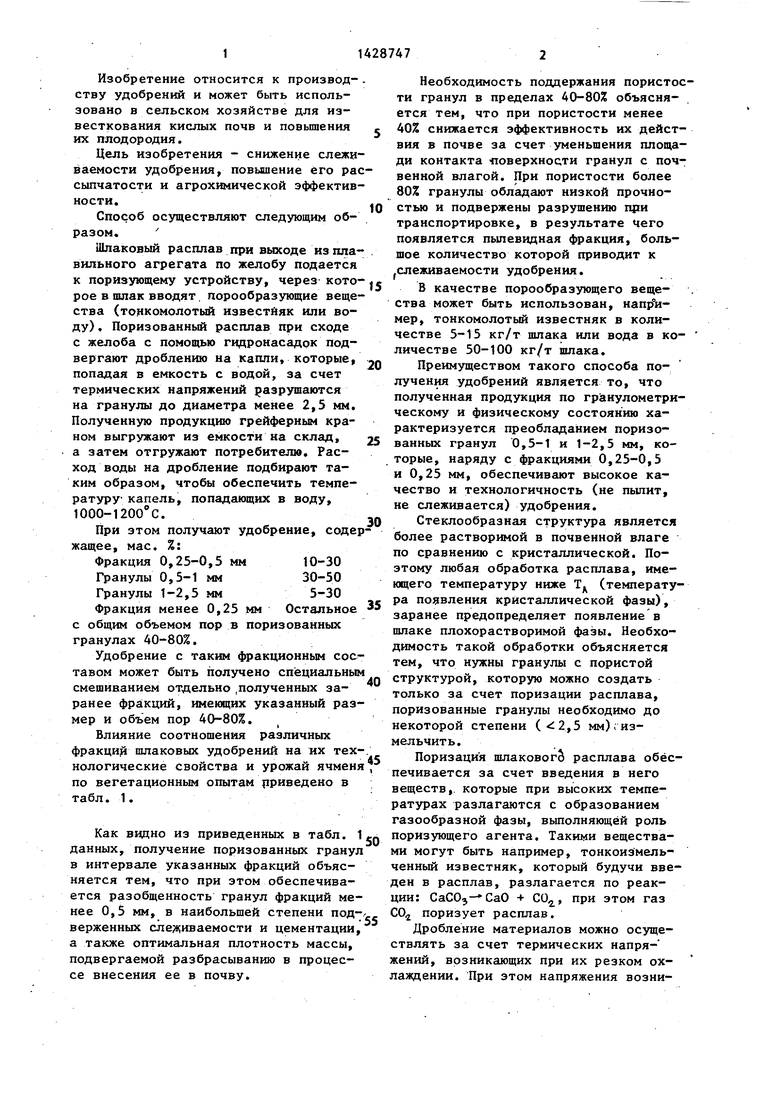

Влияние соотношения различных фракций шлаковых удобрений на их технологические свойства и урожай ячменя по вегетационным опытам приведено в табл. 1.

Как видно из приведенных в табл, 1 данных, получение поризованных гранул в интервале указанных фракций объясняется тем, что при этом обеспечивается разобщенность гранул фракций ме10

15

20

25

30

10-30 30-50 5-30 Остальное

35

40

45

50

Необходимость подд ти гранул в пределах ется тем, что при пор 40% снижается эффекти вия в почве за счет у ди контакта поверхнос венной влагой. При по 80% гранулы обладают стью и подвержены раз транспортировке, в ре появляется пылевидная шое количество которо слеживаемости удобрен

В качестве порообр ства может быть испол мер, тонкомолотый изв честве 5-15 кг/т шлак личестве 50-100 кг/т

Преимуществом тако лучения удобрений явл полученная продукция ческому и физическому рактеризуется преобла ванных гранул 0,5-1 торые, наряду с фракц и 0,25 мм, обеспечива чество и технологично не слеживается) удобр

Стеклообразная стр более растворимой в п по сравнению с криста этому любая обработка ющего температуру ниж ра появления кристалл заранее предопределяе шлаке плохорастворимо димость такой обработ тем, что нужны гранул структурой, которую м только за счет пориза поризованные гранулы некоторой степени (« мельчить.

Поризаци я шлаковог печивается за счет вв веществ, которые при ратурах разлагаются с газообразной фазы, вы поризующего агента. Т ми могут быть наприме ченный известняк, кот ден в расплав, разлаг ции: СаСОз СаО + СО

нее 0,5 мм, в наибольшей степени под-- СО поризует расплав.

55

верженных слеживаемости и цементации, а также оптимальная плотность массы, подвергаемой разбрасыванию в процессе внесения ее в почву.

0

5

0

5

0

5

0

5

0

Необходимость поддержания пористости гранул в пределах 40-80% объясняется тем, что при пористости менее 40% снижается эффективность их действия в почве за счет уменьшения площади контакта поверхности гранул с почвенной влагой. При пористости более 80% гранулы обладают низкой прочностью и подвержены разрушению при транспортировке, в результате чего появляется пылевидная фракция, большое количество которой приводит к слеживаемости удобрения.

В качестве порообразующего вещества может быть использован, мер, тонкомолотый известняк в количестве 5-15 кг/т шлака или вода в количестве 50-100 кг/т шлака.

Преимуществом такого способа получения удобрений является то, что полученная продукция по гранулометрическому и физическому состоянию характеризуется преобладанием поризованных гранул 0,5-1 и 1-2,5 мм, которые, наряду с фракциями 0,25-0,5 и 0,25 мм, обеспечивают высокое качество и технологичность (не пылит, не слеживается) удобрения.

Стеклообразная структура является более растворимой в почвенной влаге по сравнению с кристаллической. Поэтому любая обработка расплава, имеющего температуру ниже Tj (температура появления кристаллической фазы), заранее предопределяет появление в шлаке плохорастворимой фазы. Необходимость такой обработки объясняется тем, что нужны гранулы с пористой структурой, которую можно создать только за счет поризации расплава, поризованные гранулы необходимо до некоторой степени (,5 мм) с измельчить.

Поризаци я шлаковогй расплава обеспечивается за счет введения в него веществ, которые при высоких температурах разлагаются с образованием газообразной фазы, выполняющей роль поризующего агента. Такими веществами могут быть например, тонкоизмельченный известняк, который будучи введен в расплав, разлагается по реакции: СаСОз СаО + СО, при этом газ

СО поризует расплав.

СО поризует расплав.

Дробление материалов можно осуществлять за счет термических напря- жений, возникающих при их резком охлаждении. При этом напряжения возникают в определенном температурном интервале. В данном случае погружение образовавшихся пориэованных гранул, имеющих температуру 1000-1200 0 в воду приводит к их разрушению, при этом охлаждение с температурой ниже не приводит к появлению эффекта термодробления, а погружение их в воду с температурой более IZOO C приводит к дополнительной (более 80%) поризации и появлению легкоразрушаемых гранул.

Нормируемое количество порообра- зующих веществ, введенных в расплав, объясняется тем, что при введении, например, известняка менее 5,0 кг/т шлака не обеспечивается пористость гранул 40%, а более 15,0 кг/т шпака - образуются легкоразрушаемые .гранулы, что приводит к появлению пылевидной фракции.

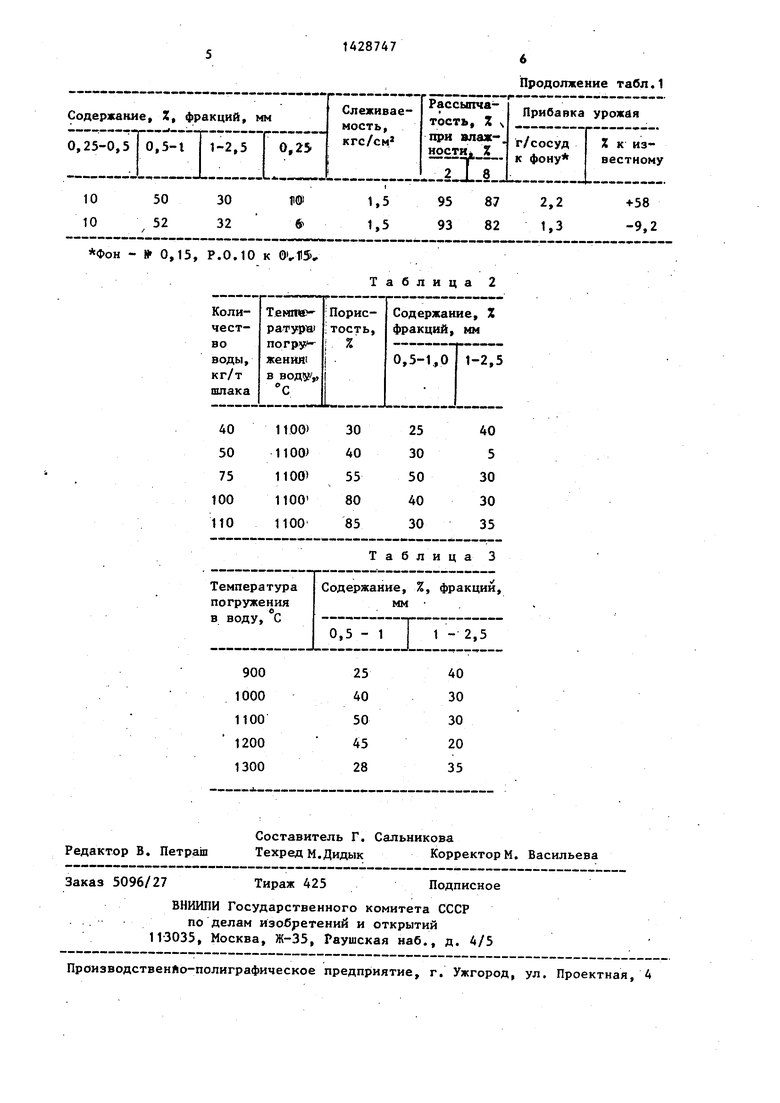

Данные, характеризующие влияние количества воды, вводимой в расплав, на содержание фракций и пористость шла- кового удобрения приведены в табл. 2.

Данные о влиянии режима охлаждения поризованного расплава на фра{:ционный состав шпакового удобрения приведены в табл. 3.

Таким образом, преимуществом предлагаемого изобретения является возможность нейтрализовать повышенную кислотность почв, повысить ее плодородие, исключить слеживание и пыпение удобрения в процессе его использования, эффективно перерабатывать шпаки металлургического производства, соз- Давая безотходную технологию.

Ф ормула изобретения

1. Удобрение для известкования кислых почв на основе шлаков метал

s 0

5

0

0

5

лургического производства с -содержанием () не менее 43%, включающее фракции с размером частиц менее 0,25 мм и 0,25-0,5 мм, отличающееся тем, что, с целью снижения слеживаемости удобрения, повышения его рассыпчатости и агрохимической эффективности, оно дополнительно содержит поризованные гранулы фракций 0,5-1 мм и 1-2,5 мм при общем объеме пор 40-80% в следующем со- отношении, мае. %:

Фракция 0,25-0,5 мм 10-30 в Гранулы 0,5-1,0 мм 30-50 Гранулы 1,0-2,5 мм 5-30 Фракция менее 0,25 мм Остальное

2.Способ получения удобрения для известкования кислых почв на основе шлаков металлургического производства с содержанием (CaO+MgO) не менее 43%, включающий получение фракций 0,25-0,5 мм и менее 0,25 мм, отличающийся тем, что, с целью снижения слеживаемости удобрения, повышения его рассыпчатости и агрохимической эффективности, дополнительно получают поризованные гранулы фракций 0,5-1 мм и 1,0-2,5 мм с общим объемом пор 40-80%, а получение поризованных гранул ведут введением , в шлаковый расплав при температуре выше температуры ликвидуса порообра- зующих веществ, дроблением поризованного расплава на капли с одновременным снижением их температуры до 1000-1200 С и последующим погружением их в емкость с водой при этой температуре.

3.Способ по п.2, отличающийся тем, что в качестве поро- образующего вещества используют воду в количестве 50-100 кг/т шлака или тонкомолотый известняк в количестве 5-15 кг/т шпака.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ ПРОИЗВОДСТВА ШЛАКОПЕМЗОВОГО ГРАВИЯ | 1992 |

|

RU2035420C1 |

| Способ получения легковесных шлаколитых блоков из шлаков никелевого производства | 1990 |

|

SU1768544A1 |

| УСТАНОВКА ДЛЯ ПРОИЗВОДСТВА ШЛАКОПЕМЗОВОГО ГРАВИЯ | 1996 |

|

RU2087438C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННЫХ КАЛИЙСОДЕРЖАЩИХ УДОБРЕНИЙ | 1997 |

|

RU2115636C1 |

| СПОСОБ ПРОИЗВОДСТВА ШЛАКОВОЙ ПЕМЗЫ | 1992 |

|

RU2023693C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННЫХ КАЛИЙНЫХУДОБРЕНИЙ | 1972 |

|

SU430087A1 |

| Способ изготовления легковесных шлаколитых блоков | 1989 |

|

SU1669885A1 |

| СПОСОБ ПОЛУЧЕНИЯ ФОСФОРНО-КАЛИЙНОГО ГРАНУЛИРОВАННОГО УДОБРЕНИЯ | 2012 |

|

RU2514306C1 |

| СПОСОБ И УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ШЛАКОПЕМЗОВОГО ГРАВИЯ | 1995 |

|

RU2104975C1 |

| Способ получения модифицированного азотного удобрения | 1989 |

|

SU1661180A1 |

Изобретение относится к производству удобрений и может быть ис- 1аол1 овано в сельском хозяйстве для известкования кислых почв. Цель изобретения - снижение слеживаемости удобрения, повьшение его рассыпчатости и агрохимической эффективности. Поставленная цель достигается тем, что удобрение на основе немолотых-гранулированных доменных шлаков с содержанием суммы оксидов кальция и магния не менее 43%, включающие гранулы фракции менее 0,25 и 0,25-0,5 мм, дополнительно содержит поризованные гранулы фракций 0,5-1 и 1-2,5 мм при следующем соотношении фракций,, мас.%: фракции 0,25-0,5 мм 10-30, гранулы 0,5-1 мм 30-50, гранулы 1- 2,5 мм 5-30, фракции менее 0,25 мм остальное, а общий объем пор в по- ризованных гранулах составляет 40- 80%. Удобрение с таким фракционньм составом может быть получено специальным смешиванием отдельно полученных фракций либо при оптимальных режимах поризации и дробления шлаковых расплавов путем введения в шлаковый расплав при температуре вЕДпе температуры ликвидуса порообразую- щих веществ, .снижения температуры до 1000-1200 С, а затем погружения в емкость с водой. В качестве поро- образующего вещества может быть использован, например, тонкомолотый известняк в количестве 5-15 кг/т шлака или вода в количестве 50 - 100 кг/т шлака, при этом ввод поро- образующйх веществ в расплав может быть осуществлен как до процесса его дробления на капли, так и в период дробления на капли. 2 с. и 1 з.п. ф-лы, 3 табл. § СО

Молотый ишак по ТУ 14-11-117-80 825364

1030555

204015 - 20

-О

+64

Редактор В. Петраш

Составитель Г. Сальникова

Техред М.Дидык Корректор М. Васильева

Заказ 5096/27

Тираж 425

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Продолжение табл.1

Подписное

| Паровоз для отопления неспекающейся каменноугольной мелочью | 1916 |

|

SU14A1 |

Авторы

Даты

1988-10-07—Публикация

1986-09-04—Подача