ю

00

|

а

Изобретение относится к коксохимической промышленности, а именно к вагонам для приема и транспортирова- ния раскаленного кокса, используемым с JB коксовых цехах, и предназначено для использования в тзппильных вагонах при использова нии сухого тушеш-тя кокса.

Цель изобретения - повышение долго-10 вечности и трещиностойкости футеровки вагона для приема и транспортирования раскаленного кокса«

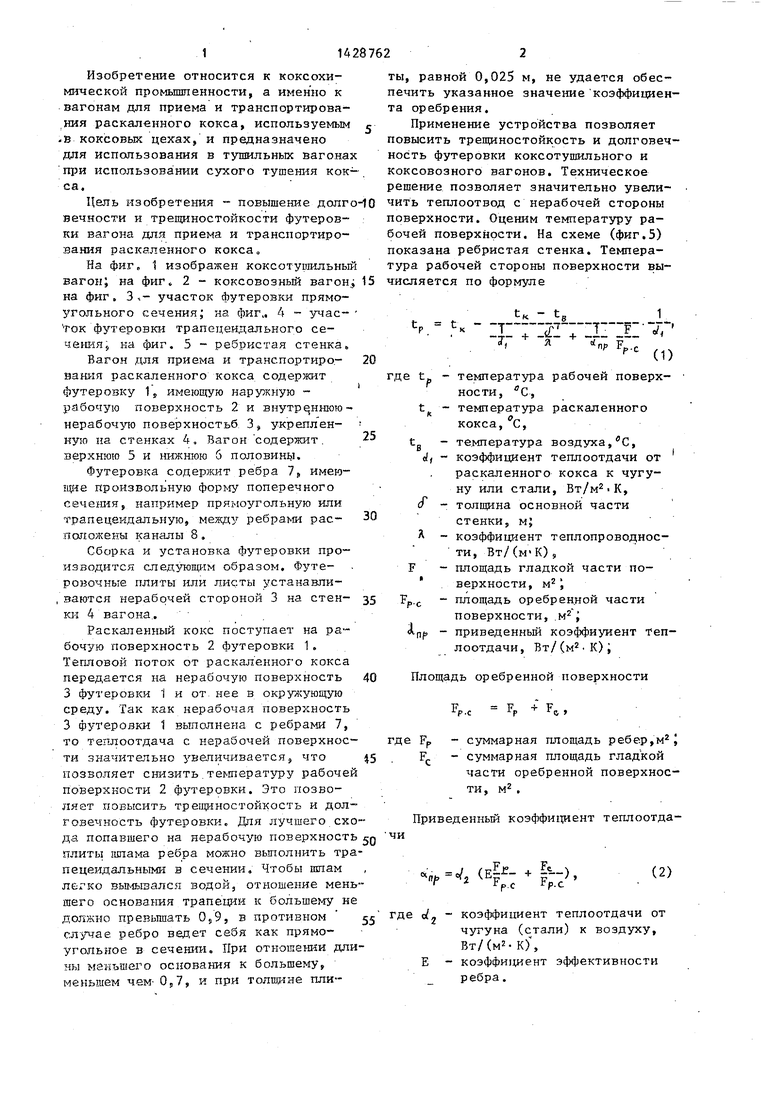

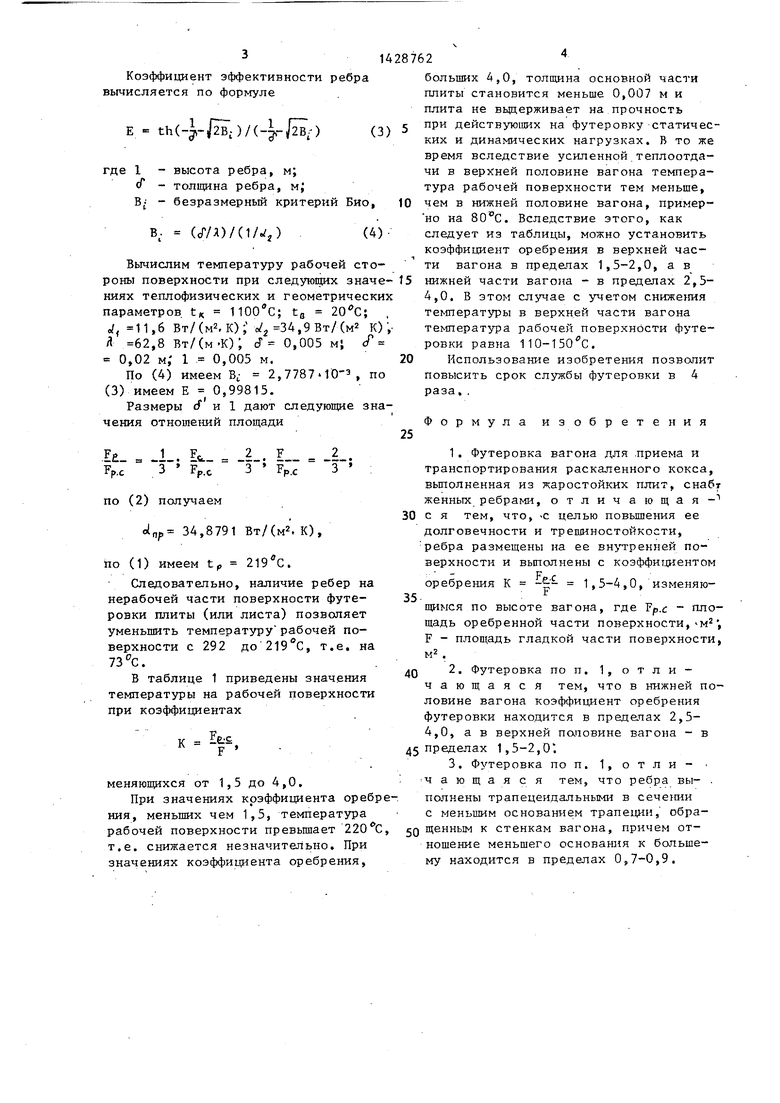

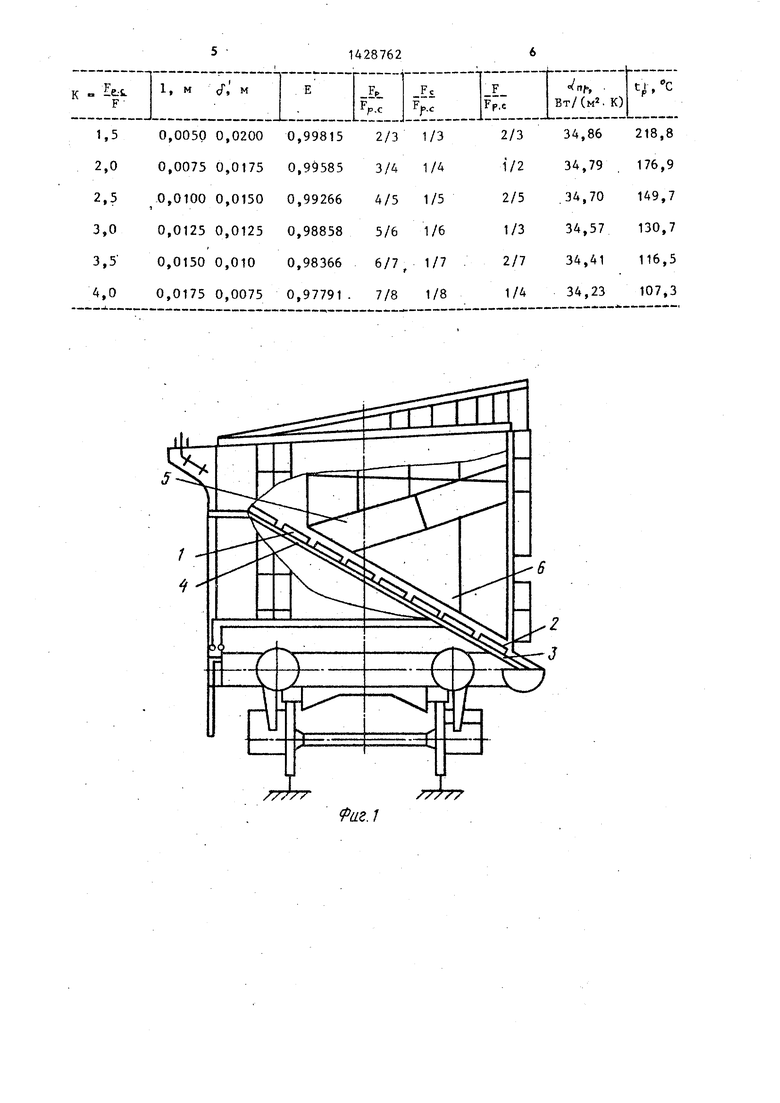

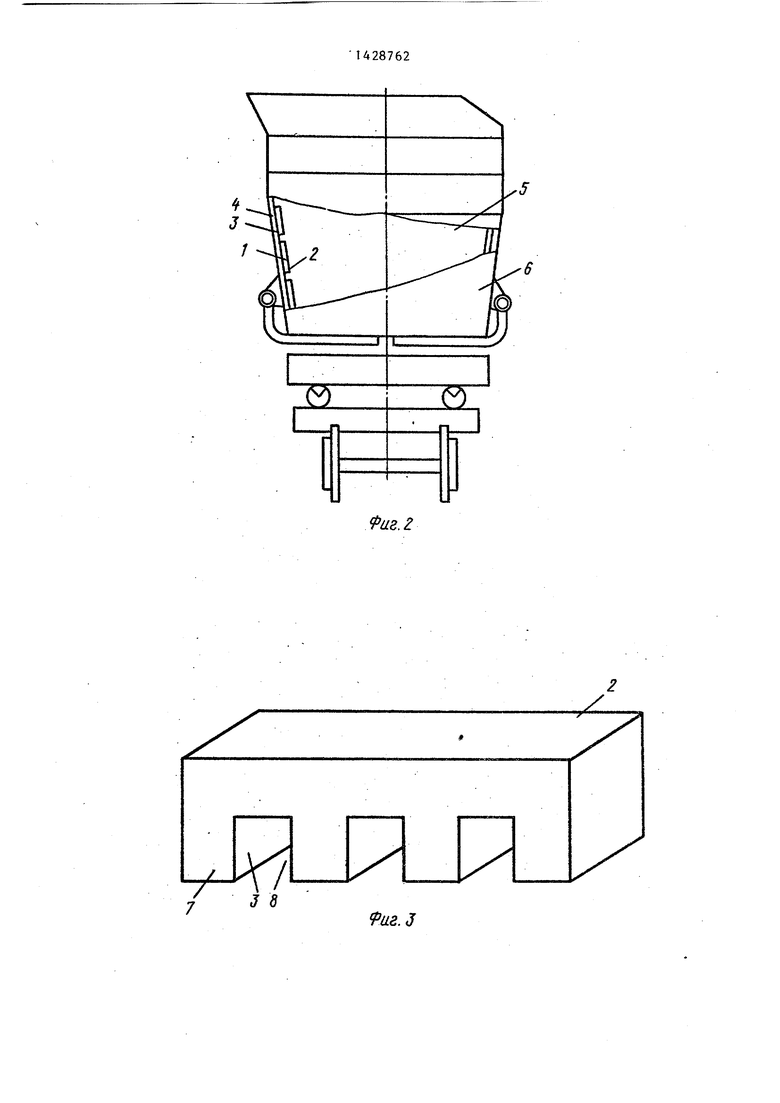

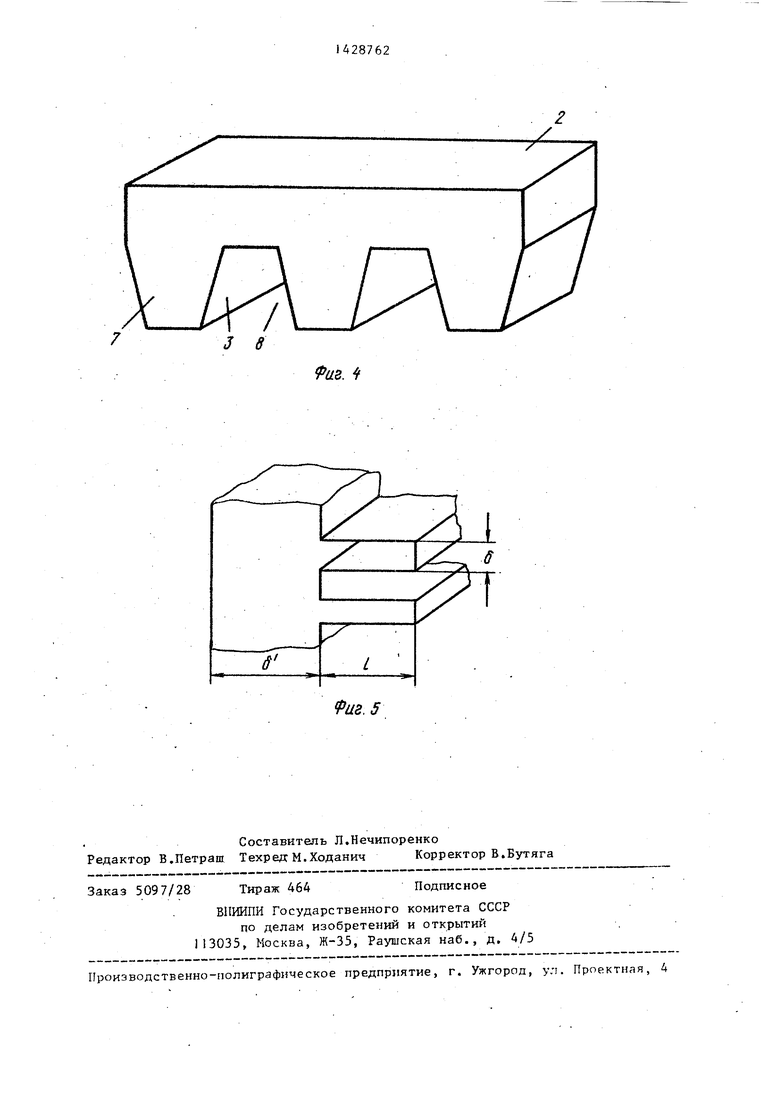

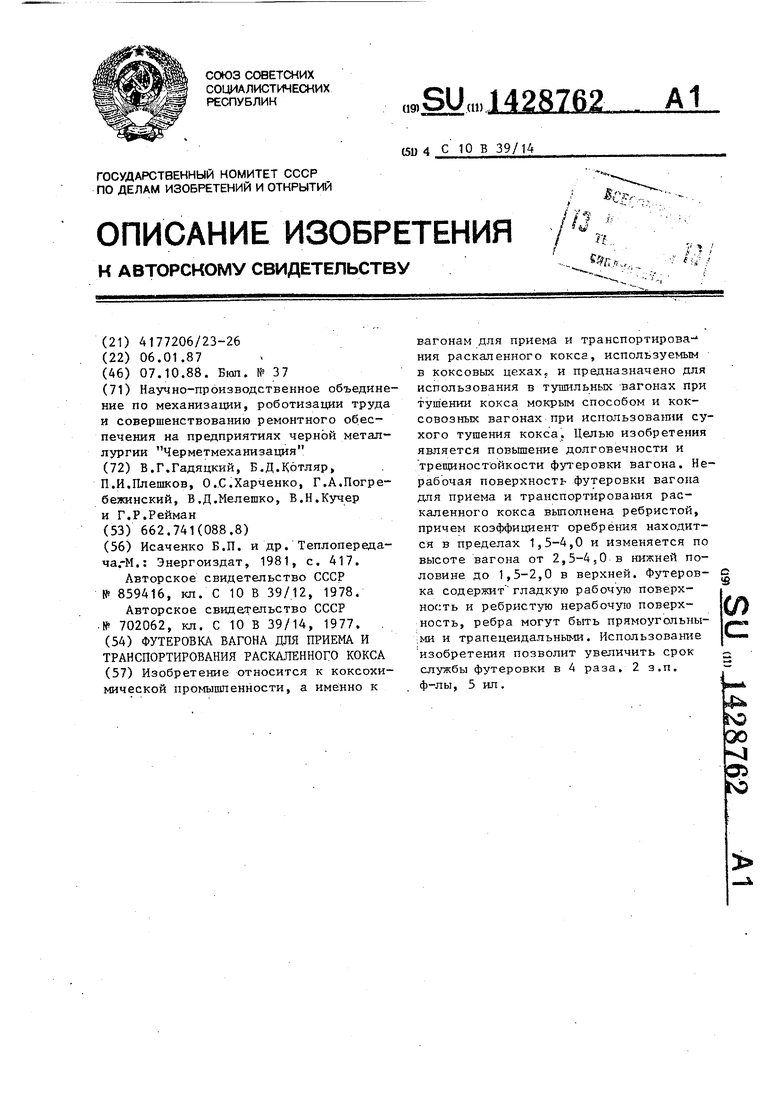

На фиг, 1 изображен коксотугаильный вагон; на фиг. 2 - коксовозный вагон 15 на фиг. 3,- участок футеровки прямоугольного сечения; на фиг.. 4 - учас- ток футеровки трапецендального сечения на фиг. 5 - ребристая стенка.

Вагон для приема и транспортиро- 20 вания раскаленного кокса содержит футеровку 1s имеющую - рабочую поверхность 2 и внутреннюю- нерабоч то поверхностьб. 3, укреплен- кую на стенках 4, Вагон содержит.25

верхнюю 5 и нижнюю 5 половины.

Футеровка содержит ребра 7, имею- ще произвольную форму поперечного ce4effliH, например прямоугольную или трапецеидальную, между ребрами рас- 30 положены каналы 8.

Сборка и установка футеровки производится следующим образом. Футе- ровочные плиты или листы устанавли- заются нерабочей стороной 3 на стен- з5 ки 4 вагона..

Раскаленный кокс поступает на рабочую поверхность 2 футеровки 1. Тепловой поток от раскаленного кокса передается на нерабочую поверхность 40 3 футеровки 1 и от. нее в окружующую среду. Так как нерабочая поверхность 3 футеровки 1 выполнена с ребрами 7, то теплоотдача с нерабочей поверхности значительно увеличивается, позволяет снизить.температуру рабочей поверхкости 2 футеровки. Это позвояет повысить треищностойкость и долговечность футеровки. Дпя лучшего схоа попавшего на нерабочую поверхность JQ плиты ислама ребра можно выполнить траецеидальными в сечении. Чтобы шпам егко вьпФшался водой, отношение меньшего основания трапеции к большему не олжно превышать 0,9, в противном 55 сл-учае ребро ведет себя как прямоугольное в сечении. При отношении длины маыъшего основания к большему, меньшем чем- 057, и при толщине плиты, равной 0,025 м, не удается обеспечить указанное значение козффициен- та оребрения.

Применение устройства позволяет повысить трещиностойкость и долговечность футеровки коксотушильного и коксовозного вагонов. Техническое решение позволяет значительно увеличить теплоотвод с нерабочей стороны поверхности. Оценим температуру рабочей поверхности. На схеме (фиг.5) показана ребристая стенка. Температура рабочей стороны поверхности вычисляется по формуле

Ьк - tg

1

- -к -J--- ---- -р-- -. + Si. 4- .-

-1Г

п;. Fp.e

(1)

де tp - температура рабочей поверх-

ности, С, t - температура раскаленного

кокса,с,

tg - температура воздуха,С, d, коэффициент теплоотдачи от раскаленного кокса к чугуну или стали, , О - толпщна основной части

стенки, м;

Л - коэффициент теплопроводности, Вт/(м-К)5

F - площадь гладкой части поверхности, м Fp. - площадь оребренной части

поверхности, .м

ЛПР приведенный коэффиуиент теплоотдачи, Вт/(м2 К)

Площадь оребренной поверхности

FP.C FP + F, ,

де FP - суммарная площадь pe6ep, F - суммарная площадь гладкой

части оребренной поверхности, м .

Приведенный коэффициент теплоотдачи

FC

/ИЕр-- :.

Fp.c

(2)

-Р-с

с/. - коэффициент теплоотдачи от чугуна () к воздуху, Вт/(м2.К)

Е - коэффициент эффективности ребра.

Коэффициент эффективности ребра вычисляется по формуле

Е th(4-/2B . )/(-д,) (3)5

где

1 - высота ребра, м;

(f - толщина ребра, м;

- безразмерный критерий Био,

В, (сГ/Я)/(1/./,)

Вычислим температуру рабочей стороны поверхности при следуюгоЕих значе- ниях теплофизических и геометрических параметров. t« ПОО С; tg , о/, 11,6 Бт/(м2, К); 0/2 34,9Вт/(м2 К), Л 62,8 Вт/(м К); J 0,005 Ml 0,02 м, 1 0,005 м.

По (4) имеем В,- 2,7787.10-3, (3) имеем Е 0,99815.

Размеры ff и 1 дают следующие значения отношений площади

cf

по

5

10

15

20

25

больших 4,0, толщина основной части плиты становится меньше 0,007 м и плита не вьдерживает на прочность при действующих на футеровку статических и динамических нагрузках, В то же время вследствие усиленной теплоотдачи в верхней половине вагона температура рабочей поверхности тем меньше, чем в нижней половине вагона, пример- но на . Вследствие этого, как следует из таблицы, можно установить коэффициент оребрения в верхней части вагона в пределах 1,5-2,0, а в нижней части вагона - в пределах 2,5- 4,0. В этом случае с учетом снижения температуры в верхней части вагона температура рабочей поверхности футеровки равна 110-150 с.

Использование изобретения позволит повысить срок службы футеровки в 4 раза, ,

Формула изобретения

| название | год | авторы | номер документа |

|---|---|---|---|

| Футеровка вагона для приема и транспортировки раскаленного кокса | 1987 |

|

SU1555338A1 |

| Футеровка вагона для приема и транспортирования раскаленного кокса | 1990 |

|

SU1772126A1 |

| Футеровка вагона для приема и транспортирования раскаленного кокса | 1990 |

|

SU1736991A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ТЕПЛООБМЕННОЙ ТРУБЫ С KLM-РЕБРАМИ | 2012 |

|

RU2574146C2 |

| СПОСОБ БЕСПЫЛЕВОЙ ВЫДАЧИ КОКСА | 2006 |

|

RU2329291C1 |

| Кузов вагона для транспортирования раскаленного кокса | 1988 |

|

SU1724678A1 |

| СПОСОБ СУХОГО ТУШЕНИЯ КОКСА | 2010 |

|

RU2496850C2 |

| Вагон для приема раскаленного кокса | 1978 |

|

SU859415A1 |

| Футеровка тушильного вагона | 1977 |

|

SU702062A1 |

| УСТРОЙСТВО ДЛЯ БЕСПЫЛЕВОЙ ВЫДАЧИ КОКСА ИЗ КОКСОВОЙ БАТАРЕИ | 1994 |

|

RU2103315C1 |

Изобретение относится к коксохимической промышленности, а именно к вагонам для приема и транспортирова- ния раскаленного кокса, используемьтм в коксовых цехах, и предназначено для использования в тушильных -вагонах при тушении кокса мокрым способом и кок- совозных вагонах при использовании сухого тушения кокса. Целью изобретения является повьш1ение долговечности и трешр;ностойкости футеровки вагона. Нерабочая поверхность футеровки вагона для приема и транспортирования раскаленного кокса выполнена ребристой, причем коэффициент оребрения находится в пределах 1,5-4,0 и изменяется по высоте вагона от 2,5-4,0 в нижней половине до 1,5-2,0 в верхней. Футеровка содержит гладкую рабочую поверхность и ребристую нерабочую поверхность, ребра могут быть прямоугольны- ;ми и трапецеидальными. Использование изобретения позволит увеличить срок службы футеровки в 4 раза, 2 з.п. ф-лы, 5 ил. (Л с

l

FP.C

(2) получаем

oi

р

(1) имеем

34,8791 Вт/(м2, К),

t«

.

Следовательно, наличие ребер на нерабочей части поверхности футеровки плиты (или листа) позволяет уменьшить температуру рабочей поверхности с 292 до , т.е. на 73 С.

В таблице 1 приведены значения температуры на рабочей поверхности при коэффициентах

К

. Zbc

меняющихся от 1,5 до 4,0,

При значениях коэффициента оребрения, меньших чем 1,5, температура рабочей поверхности превышает 220 С, т,е. снижается незначительно. При значениях коэффициента оребрения.

5

1, Футеровка вагона для .приема и транспортирования раскаленного кокса, вьшолненная из жаростойких плит, снабт женных ребрами, отличающая- 0 с я тем, что, -с целью повьш ения ее долговечности и трешиностойкости, ребра размещены на ее внутренней поверхности и выполнены с коэффициентом

оребрения К 1,5-4,0, изменяюг

щимся по высоте вагона, где Fp.c - площадь оребренной части поверхности,, F - площадь гладкой части поверхности, м2,

0 Футеровка по п, 1, о т л и чающаяся тем, что в нижней половине вагона коэффициент оребрения футеровки находится в пределах 2,5- 4,0, а в верхней паповине вагона - в

45 пределах 1,5-2,0.

3, Футеровка по п. 1, отли- Чающаяся тем, что ребра вы- . полнены трапецеидальными в сечении с меньщим основанием трапеции, обра50 щенным к стенкам вагона, причем от- нощение меньшего основания к большему находится в пределах 0,7-0,9.

ы

/

м

J 5

а

Ч аг. Z

9иг.З

. -f

г/г, 5

| Исаченко Б.П | |||

| и др | |||

| Теплопереда- ча.-М.: Энергоиздат, 1981, с | |||

| Трубчатый паровой котел для центрального отопления | 1924 |

|

SU417A1 |

| Кузов устройства для приема раскаленного кокса | 1978 |

|

SU859416A1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| Футеровка тушильного вагона | 1977 |

|

SU702062A1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| . | |||

Авторы

Даты

1988-10-07—Публикация

1987-01-06—Подача