Известны способы изготозления полых профилей из сплошных заготовок при совмещении операций прошивки и прессования. Однако применение известных способов нри изготовлении полых изделий большой длины с отверстием менее 15 мм сопровождается низкой стойкостью инструмента, например, прошивных игл.

Особенность настояш,его способа изготовления полых профилей с малым отверстием (менее 15 мм) заключается в том, что, с целью повышения стойкости инструмента (прошивной иглы), прессование производят при помощи комбинированной иглы, состоящей из большой предохранительной съемной иглы и малой рабочей иглы, на ко|орой осушествляют прессование с применением двух пресс-шайб. Причем прессование производят при условии обеспечения возникновения в рабочей игле сжимающих напряжений.

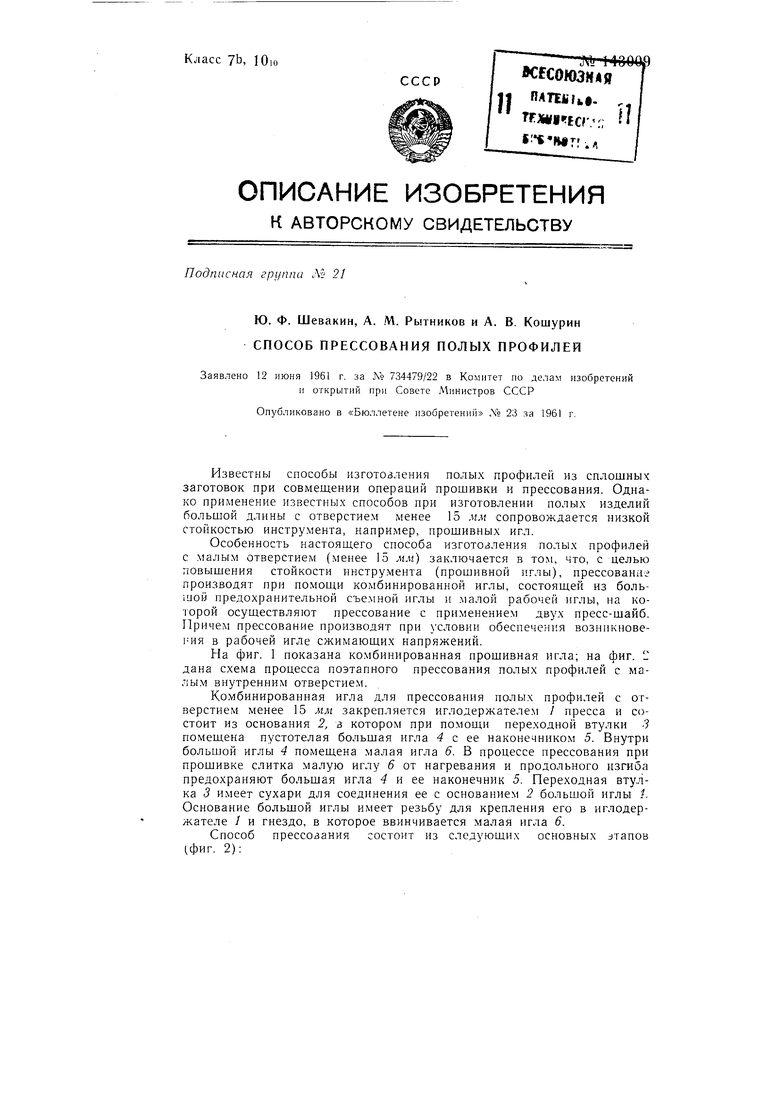

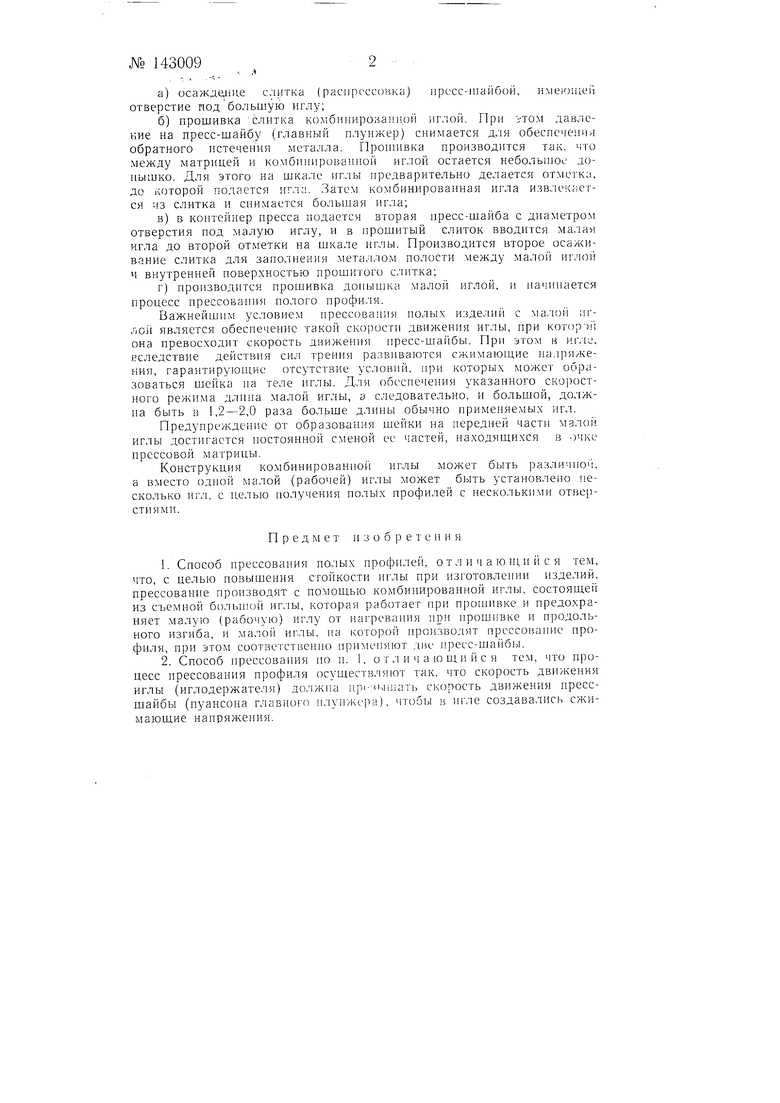

На фиг. 1 показана комбинированная прошивная игла; на фиг. 2 дана схема процесса поэтапного прессования полых профилей с малым внутренним отверстием.

Комбинированная игла для прессования полых профилей с отверстием менее 15 мм закрепляется иглодержателем / пресса и состоит из основания 2, з котором при помощи переходной втулки 3 помещена пустотелая большая игла 4 с ее наконечником 5. Внутри большой иглы 4 помешена малая игла 6. В процессе прессования при прошивке слитка малую иглу 6 от нагревания и продольного изгиба предохраняют большая игла 4 и ее наконечник 5. Переходная втулка 3 имеет сухари для соединения ее с основанием 2 большой иглы . Основание большой иглы имеет резьбу для крепления его в иглодержателе 1 и гнездо, в которое ввинчивается малая игла 6.

Способ прессозания состоит из следуюших основных этапов (фиг. 2):

№ 1430092

а)осажде,нне слитка (распроссонка) пресс-шайбой, имеющей отверстие под большую иглу;

б)прошивка Слитка комбинированной иг.юй. Прн -том давление на пресс-шайбу (главный плунжер) снимается для обеспечения обратного истечения металла. Прошивка производится так. что между матрицей и комбинированной иглой остается небольпюс донышко. Для этого на шкале нглы предварительно делается отметка, до которой подается игла. Затем комбинированная игла извлекается из слитка и снимается большая игла;

в)в контейнер пресса подается вторая пресс-шайба с диаметро.м отверстия под малую иглу, и в прошитый слиток вводится ма.чаи игла до второй отметки на шкале иглы. Производится второе осаживание слитка для заполнения мета.ллом полости между мало) игло и внутренней поверхностью прошитого слитка;

г)производится прошивка доиын1ка малой иглой, и начииается процесс прессова1П1я полого профиля.

Важнейшим условие.м прессования полых изделий с .ма.той иглой является обеспечение такой скорости движения иглы, при которч она превосходит скорость движеьп1я пресс-шайбы. При этом в иг.че, вследствие действия сил трения развиваются сжимаюпд,ие напряжения, гарантируюн1,ие отсутствие условий, при которых может образоваться шейка на теле иглы. Для обеснечения указанного CKOJ)OCTного режима длина малой иглы, а следовательно, и большой, должна быть в 1,2-2,0 раза больше длииы обычно ирименяемых игл.

Предупреждеиие от образования шейки на передней частн малси иглы достигается иостоянной сменой ее частей, находящихся в .)чке ирессовой матрицы.

Конструкция комбинированной иглы может быть различио, а вместо одной малой (рабочей) иглы может б)зггь установлено несколько игл, с целью получения полых профилей с несколькими OTisepстиями.

П р е д м е т и з о б р е т е и и я

1.Способ прессования полых профилей, отличающийся тем, что, с целью повышения стойкости иглы при изготовлении изделий, прессование производят с помощью комбинированиой иглы, состояще из съемной больнюй иглы, которая работает при прошивке и предохраняет малую (рабочую) иглу от нагревания при процлшке и продольного изгиба, и малой иглы, на KOTOpoii производят прессование профиля, при этом соответст15енно прпменяют две иресс-шайбы.

2.Способ прессования по н. 1, о т л и ч а ю Hj,n и с я тем, что процесс прессования профиля осуществляют так, что скорость движения иглы (иглодержателя) до.чжна пр-чьппать скорость движения прессщайбы (пуансона главн()1() плунжера), чтобы в И1ле создавались сжимающие напряжения.

3 «

Фиг 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ дополнительной калибровки или редуцирования трубы при холодной прокатке | 1961 |

|

SU145526A1 |

| ПРЕСС ДЛЯ ПРЕССОВАНИЯ ПОЛЫХ ПРОФИЛЕЙ | 1970 |

|

SU268137A1 |

| Способ изготовления профильных труб | 1961 |

|

SU145525A1 |

| ИНСТРУМЕНТ ДЛЯ ПРЕССОВАНИЯ ПОЛЫХ ПРОФИЛЕЙ | 1970 |

|

SU274063A1 |

| Игла для прессования полых изделий сложной формы | 1978 |

|

SU778856A1 |

| Инструмент для прессования труб совмещенным методом | 1973 |

|

SU473539A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТАЛЬНЫХ БЕСШОВНЫХ ТРУБ БОЛЬШОГО ДИАМЕТРА И ГОРИЗОНТАЛЬНЫЙ ГИДРАВЛИЧЕСКИЙ ПРЕСС ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2343031C1 |

| ИНСТРУМЕНТ ДЛЯ ПРЕССОВАНИЯ ПОЛЫХ ПРОФИЛЕЙ | 1966 |

|

SU214488A1 |

| Способ получения бесшовных плакированных профилей и инструмент для его осуществления | 1988 |

|

SU1697919A1 |

| СПОСОБ ПРЕССОВАНИЯ ТРУБ БОЛЬШОГО ДИАМЕТРА | 1998 |

|

RU2146177C1 |

Авторы

Даты

1961-01-01—Публикация

1961-06-12—Подача