4

со

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ГОРЯЧЕЙ ШТАМПОВКИ ЗАГОТОВОК ИЗ ТРУДНОДЕФОРМИРУЕМЫХ МЕТАЛЛОВ И СПЛАВОВ | 2021 |

|

RU2785111C1 |

| Защитно-смазочное покрытие заготовок преимущественно из титановых сплавов для горячей обработки давлением | 1989 |

|

SU1676732A1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЯ ИЗ ЗАГОТОВКИ, ВЫПОЛНЕННОЙ ИЗ ТРУДНОДЕФОРМИРУЕМОГО МЕТАЛЛА ИЛИ СПЛАВА | 2014 |

|

RU2589965C2 |

| Способ горячей изотермической штамповки | 1978 |

|

SU774746A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШТАМПОВОК ЛОПАТОК ИЗ ДВУХФАЗНОГО ТИТАНОВОГО СПЛАВА | 2013 |

|

RU2525961C1 |

| ЗАЩИТНО-СМАЗОЧНЫЙ МАТЕРИАЛ ДЛЯ ГОРЯЧЕЙ ОБРАБОТКИ МЕТАЛЛОВ ДАВЛЕНИЕМ | 2019 |

|

RU2741047C1 |

| ЗАЩИТНО-СМАЗОЧНЫЙ МАТЕРИАЛ ДЛЯ ГОРЯЧЕЙ ОБРАБОТКИ МЕТАЛЛОВ ДАВЛЕНИЕМ | 2019 |

|

RU2756616C2 |

| Смазка для горячей обработки металлов | 1980 |

|

SU883161A1 |

| Способ горячей изотермической штамповки в закрытых штампах | 1990 |

|

SU1794577A1 |

| Способ горячей объемной штамповки | 1980 |

|

SU912380A1 |

Изобретение относится к обработке металлов давлением и, в частности, к способам горячей изотермической штамповки деталей. Цель - повышение производительности и качества получаемых деталей, а также облегчение их удаления из штампа. Перед деформированием на гравюру штампа наносят смазку с рабочей вязкостью, превышающей рабочую вязкость зашитно-с.ма- зочного покрытия, нанесенного на заготовку, не менее, чем в 100 раз. Отношение величины вязкости защитно-смазочного покрытия заготовки к величине давления штамповки поддерживают на окончательной стадии деформирования в пределах 15-60. Это позволяет сохранить целостность защитно- смазочного покрытия заготовки в течение всего процесса деформирования. 1 табл.

О5

Изобретение относится к обработке металлов давлением и может быть использовано при нолучении металлических деталей, например, из титановых сплавов сложной формы путем горячей изотермической штамповки.

Целью изобретения является повышение производительности и качества получаемых деталей, а также облегчение их удаления из штампа.

Способ осуществляется следующим об- разом.

Заготовку покрывают защитно-смазочным покрытием, на гравюру штампа наносят смазку с рабочей вязкостью, превьппаюпхей рабочую вязкость защитно-смазочного покрытия, нанесенного на деформируемую заготовку, не менее, чем в 100 раз, при этом отношение величины вязкости защитно- смазочного покрьЕтия заготовки (Па-с) к величине давления штамповки (МПа) поддерживают на окончательной стадии деформирования в пределах 15-60, а штамповку производят со степенью деформации не более 80-85% за один технологический переход.

Пример. При проведении экспери.ментов по осадке заготовок создавали условия, приведенные в описании прототипа, а также условия для опенки пределов, приведенных в предлагаемом способе технологических параметров. Степень деформации при осадке - 80%. Испытанпя проводили на машине 123 У-10, материал бойков - сг1лав ЖС6-У.

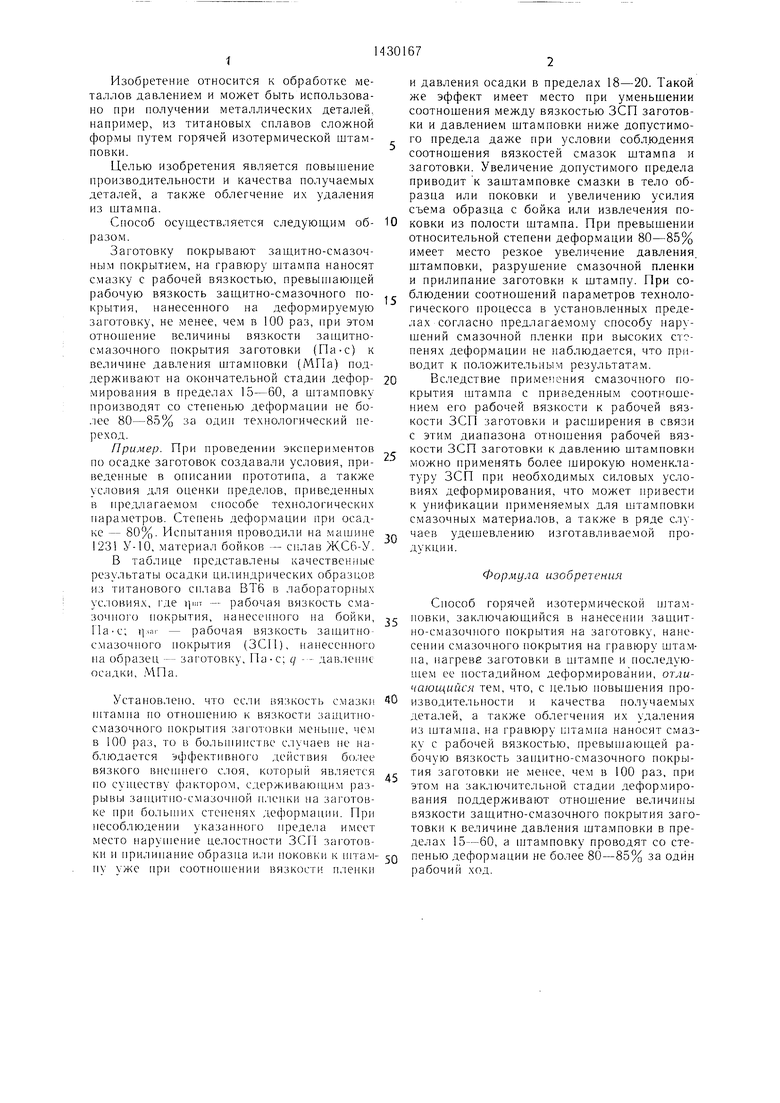

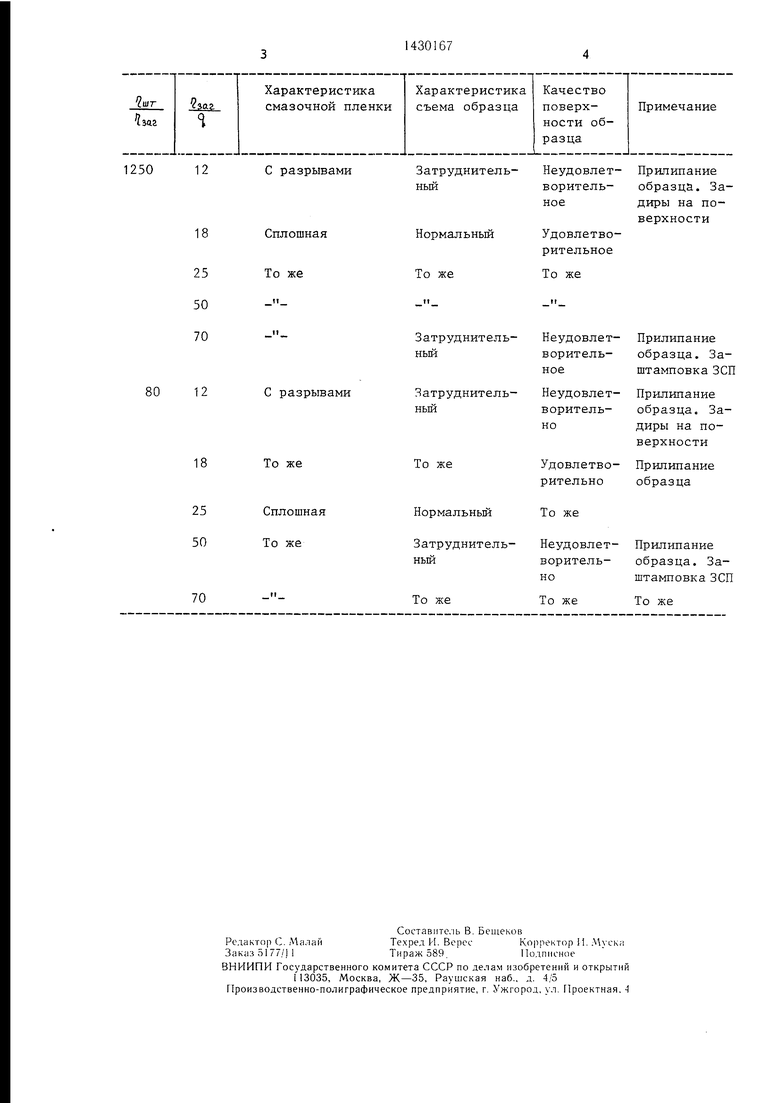

В таблице представлены качествен1П11е результаты осадки цилиндрических образцов из титанового снлава ВТ6 в лабораторных ус.ювиях, 1 де iiiiJT - рабочая вязкость сма- зочно1 о покрытия, нанесенного на бойки. Па с; - рабочая вязкость защитно- смазочного покрытия (ЗСП), нанесенного на образец - заготовку. Па-с; q - - давление осадки, МПа.

Установлено, что если вязкость смазки нггамна по отношению к вязкости защитно- смазочного покрытия заготовки меньше, чем в 100 раз, то в большинстве случае не наблюдается эффективного действия 6o.:iee вязкого 15нешнего слоя, который является но существу фактором, сдерживающим разрывы за цитно-смазочной гменки на за1Ч)тов- ке при больших степенях деформации. При цееоблюдении указан 1ого предела имеет место нару1нение целостности ЗСП заготовки и црилинание образца или поковки к цггам- пу уже при соотношении вязкости n. ieiiKH

5

0

0

0 Q

0

5

5

и давления осадки в пределах 18-20. Такой же эффект имеет место при уменьщении соотношения между вязкостью ЗСП заготовки и давлением штамповки ниже допустимого предела даже при условии соблюдения соотнощения вязкостей смазок штампа и заготовки. Увеличение допустимого предела приводит к заштамповке смазки в тело образца или поковки и увеличению усилия съема образца с бойка или извлечения поковки из полости щтампа. При превыщении относительной степени деформации 80-85% имеет место резкое увеличение давления штамповки, разрушение смазочной пленки и прилипание заготовки к штампу. При соблюдении соотношений параметров технологического нроцесса в установленных преде- .лах согласно предлагаемо.му способу нарушений смазочной пленки при высоких степенях деформации не наблюдается, что приводит к положительным результатам.

Вследствие применения емазочного покрытия штампа с приведенным соотношением его рабочей вязкости к рабочей вязкости ЗСП заготовки и расширения в связи с этим диапазона отношения рабочей вязкости ЗСП заготовки к давлению штамповки можно применять более широкую номенклатуру ЗСП при необходимых силовых условиях деформирования, что может привести к унификации применяемых для штамповки смазочных материалов, а также в ряде случаев уденлевлению изготавливаемой продукции.

Формула изобретения

Способ горячей изотермической иовки, заключающийся в нанесении защитно-смазочного покрытия на заготовку, нанесении смазочного покрытия на гравюру штам- иа, нагреве заготовки в штампе и последующем ее ностадийном деформировании, отличающийся тем, что, с целью повышения про- изводительпости и качества получаемых деталей, а также облегчепия их уда.чения из штампа, на гравюру штамна наносят смазку с рабочей вязкостью, цревьпиающей рабочую вязкость зангитно-смазочного покрытия заготовки не менее, чем в 100 раз, при этом на заключительной стадии деформирования поддерживают отношение величины вязкости защитно-смазочного покрытия заготовки к величине давления шта.мповки в пределах 15-60, а птамповку проводят со степенью деформации не более 80-85% за один рабочий ход.

12

18

25 50 70

12

С разрывами

Сплошная То же

С разрывами

То же

25

Сплошная

ь- Неудовлет-

воритель- ное

Удовлетворительное

То же

Прилипание образца. Задиры на поверхности

нитель

нитель-

ьньш

Неудовлетворительное

Неудовлетворительно

Удовлетворительно

То же

Прилипание образца. За- штамповка ЗСП

Прилипание образца. Задиры на поверхности

Прилипание образца

| Патент США № 4269053, кл | |||

| Термосно-паровая кухня | 1921 |

|

SU72A1 |

Авторы

Даты

1988-10-15—Публикация

1986-01-13—Подача