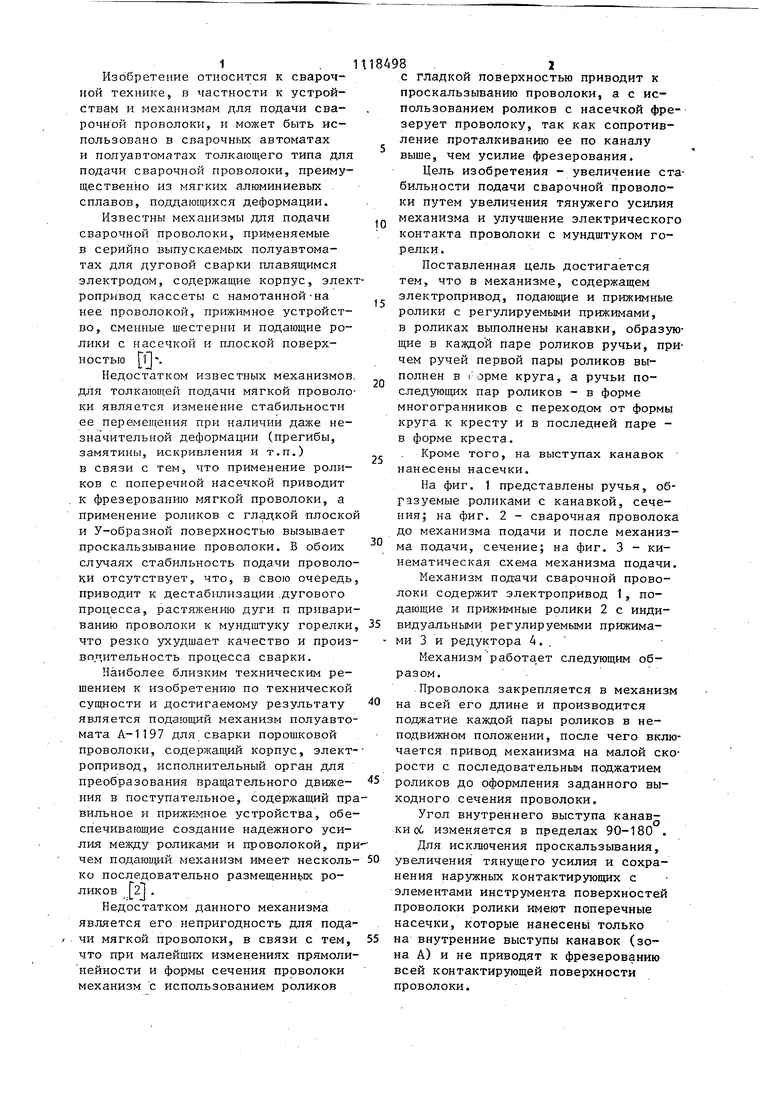

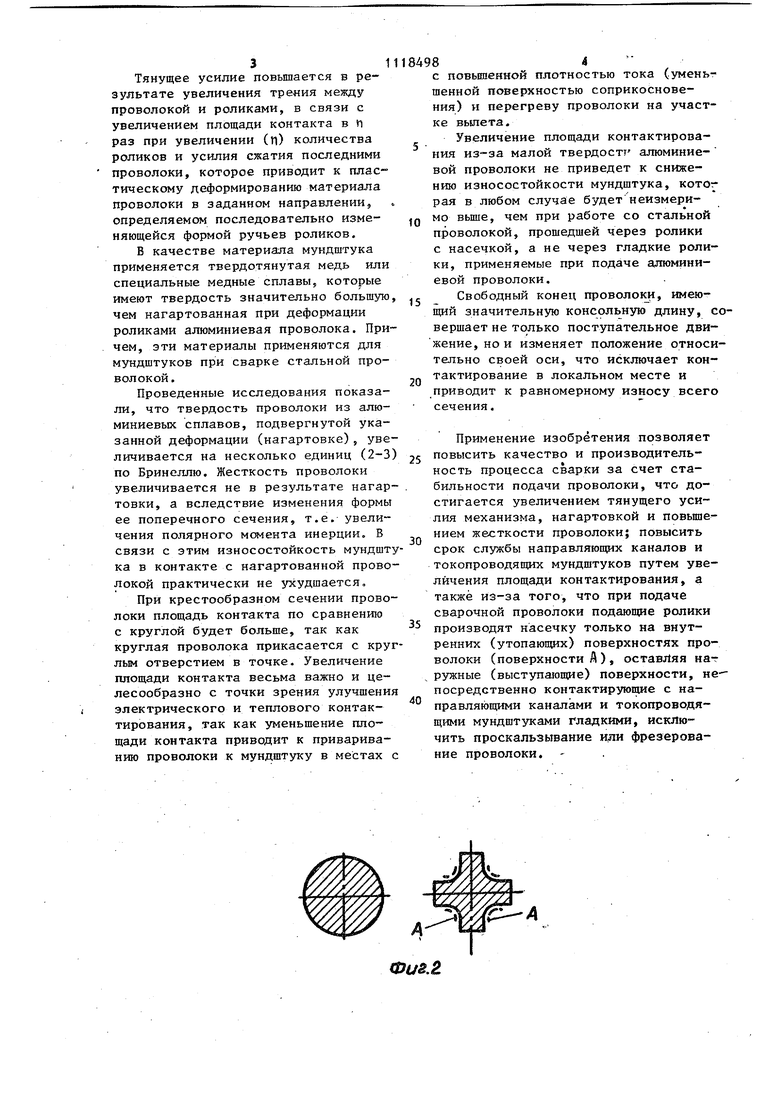

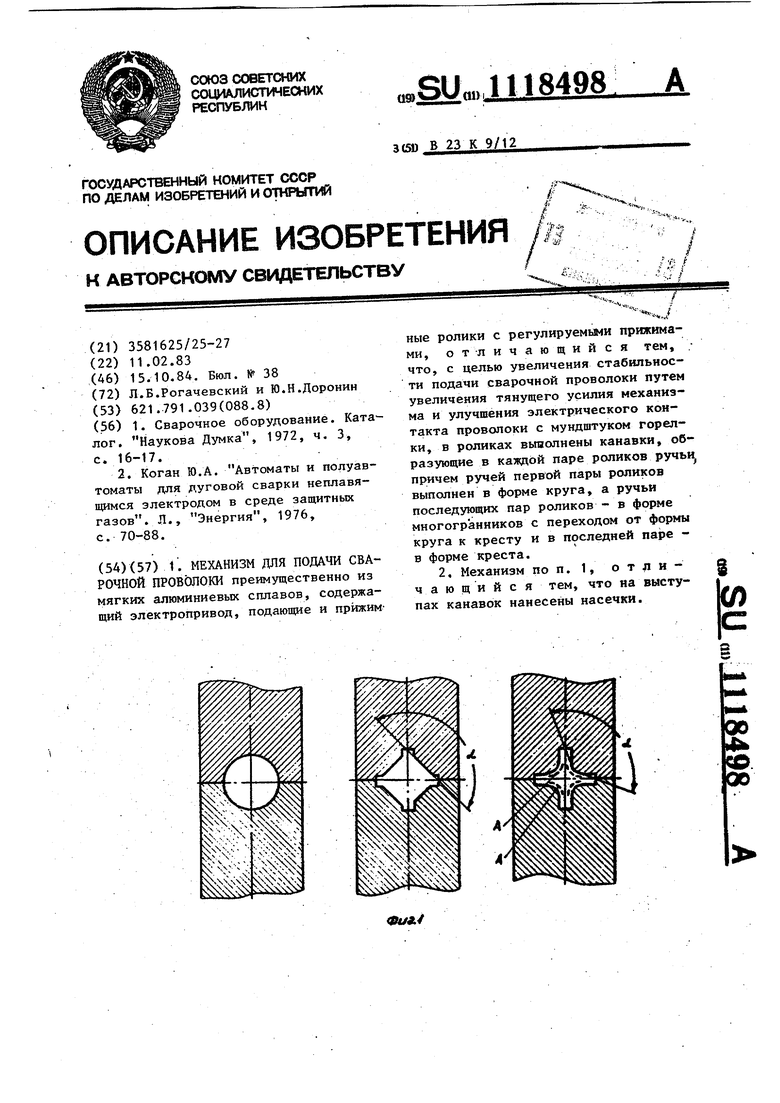

1. Изобретение относится к сварочной технике, в частности к устройствам и механизмам для подачи сварочной проволоки, и может быть использовано в сварочных автоматах и полуавтоматах толкающего типа для подачи сварочной проволоки, преимущественно из мягких алюминиевых сплавов, поддающихся деформации. Известны механизмы для подачи сварочной проволоки, применяемые в серийно выпускаемых полуавтоматах для дуговой сварки плавящимся электродом, содержащие корпус, элек ропривод кассеты с намотанной-на нее проволокой, прижимное устройство, сменные шестерни и подающие ролики с насечкой и плоской поверхностью Ш Недостатком известных механизмов дЛя толкающей подачи мягкой проволо ки является изменение стабильности ее перемещения при наличии даже незначительной деформации (прегибы, Замятины, искривления и т.п.) в связи с тем, что применение роликов с поперечной насечкой приводит к фрезерованию мягкой проволоки, а применение роликов с гладкой плоско и У-образной поверхностью вызывает проскальзывание проволоки. В обоих случаях стабильность подачи проволо ки отсутствует, что, в свою очередь приводит к дестабилизации .дугового процесса, растяженшо дуги п привари ванию проволоки к мундштуку горелки что резко ухудшает качество и произ водительность процесса сварки. Наиболее близким техническим решением к изобретению по технической сущности и достигаемому результату является подающий механизм полуавто мата А-1197 для сварки порошковой проволоки, содержащий корпус, элект ропривод, исполнительный орган для преобразования вращательного движения в поступательное, содержащий пр вильное и прижимное устройства, обе спечивающие создание надежного усилия между роликами и проволокой, пр чем подающий механизм имеет несколь ко последовательно размещенн к роликов 2j . Недостатком данного механизма является его непригодность для пода чи мягкой проволоки, в связи с тем, что при малейших изменениях прямоли нейности и формы сечения проволоки механизм с использованием роликов 8 с гладкой поверхностью приводит к проскальзыванию проволоки, а с использованием роликов с насечкой фрезерует проволоку, так как сопротивление проталкиванию ее по каналу выше, чем усилие фрезерования. Цель изобретения - увеличение стабильности подачи Сварочной проволоки путем увеличения тянужего усилия механизма и улучшение электрического контакта проволоки с мундштуком горелки. Поставленная цель достигается тем, что в механизме, содержащем электропривод, подающие и прижимные ролики с регулируемыми прижимами, в роликах выполнены канавки, образующие в каждой паре роликов ручьи, причем ручей первой пары роликов выполнен в 1орме круга, а ручьи последующих пар роликов - в форме многогранников с переходом от формы круга к кресту и в последней пар-е в форме креста. Кроме того, на выступах канавок нанесены насечки. На фиг. 1 представлены ручья, образуемые роликами с канавкой, сечения; на фиг. 2 - сварочная проволока до механизма подачи и после механизма подачи, сечение; на фиг. 3 - кинематическая схема механизма подачи. Механизм подачи сварочной проволоки содержит электропривод 1, подающие и прижимные ролики 2 с индивидуальными регулируемыми прижимами 3 и редуктора 4. . Механизм работает следующим образом. Проволока закрепляется в механизм на всей его длине и производится поджатие каждой пары роликов в неподвижном положении, после чего включается привод механизма на малой скорости с последовательным поджатием роликов до оформления заданного выходного сечения проволоки. Угол внутреннего выступа канавки об изменяется в пределах 90-180 . Для исключения проскальзывания, увеличения тянущего усилия и сохранения наружных контактирующих с элементами инструмента поверхностей проволоки ролики имеют поперечные насечки, которые нанесены только на внутренние выступы канавок (зона А) и не приводят к фрезерованию всей контактирующей поверхности проволоки.

31

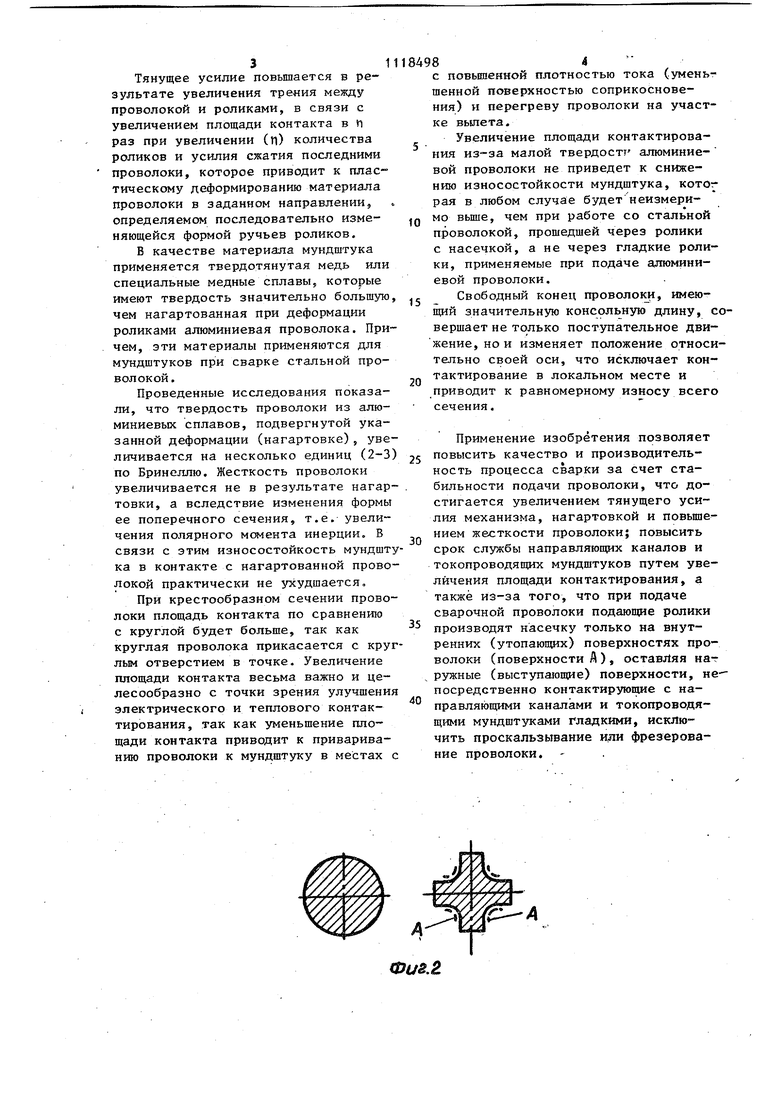

Тянущее усилие повышается в результате увеличения трения между проволокой и роликами, в связи с увеличением площади контакта в я раз при увеличении (ц) количества роликов и усилия сжатия последними проволоки, которое приводит к пластическому деформированию материала проволоки в заданном направлении, определяемом последовательно изменяющейся формой ручьев роликов.

В качестве материала мундштука применяется твердотянутая медь или специальные медные сплавы, которые имеют твердость значительно большую чем нагартованная при деформации роликами алюминиевая проволока. Причем, эти материалы применяются для мундштуков при сварке стальной проволокой.

Проведенные исследования показали, что твердость проволоки из алюминиевых сплавов, подвергнутой указанной деформации (нагартовке), увеличивается на несколько единиц (2-3) по Бринеллю. Жесткость проволоки увеличивается не в результате нагартовки, а вследствие изменения формы ее поперечного сечения, т.е. увеличения полярного момента инерции. В связи с этим износостойкость мундштука в контакте с нагартованной проволокой практически не ухудшается.

При крестообразном сечении проволоки площадь контакта по сравнению с круглой будет больше, так как круглая проволока прикасается с круглым отверстием в точке. Увеличение площади контакта весьма важно и целесообразно с точки зрения улучшения электрического и теплового контактирования, так как з еньшение площади контакта приводит к привариванию проволоки к мундштуку в местах с

84984

с повышенной плотностью тока (умены шенной поверхностью соприкосновения) и перегреву проволоки на участке вылета.

Увеличение площади контактирования из-за малой твердости алюминиевой проволоки не приведет к снижению износостойкости мундштука, котог рая в любом случае будет неизмериIQ МО Bbmie, чем при работе со стальной проволокой, прошедшей через ролики с насечкой, а не через гладкие ролики, применяемые при подаче алюминиевой проволоки.

, Свободный конец проволоки, имеющий значительную консольнзпо длину, совершает не только поступательное движение, нон изменяет положение относительно своей оси, что исключает кон.д тактирование в локальном месте и

приводит к равномерному износу всего сечения.

Применение изобретения позволяет 5 повысить качество и производительность процесса сварки за счет стабильности подачи проволоки, что достигается увеличением тянущего усилия механизма, нагартовкой и повьш ением жесткости проволоки; повысить срок службы направляющих каналов и токопроводящих мундштуков путем увеличения площади контактирования, а также из-за того, что при подаче сварочной проволоки подающие ролики

5 производят насечку только на внутренних (утопающих) поверхностях проволоки (поверхности А), оставляя нат ружные (выступающие) поверхности, не-посредственно контактирующие с на0правляющими каналами и токопроводящими мундштуками гладкими, исключить проскальзывание иди фрезерование проволоки.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ПОДАЧИ СВАРОЧНОЙ ПРОВОЛОКИ | 1990 |

|

SU1760700A1 |

| Устройство для сварки в щелевую разделку | 1986 |

|

SU1430207A1 |

| СПОСОБ ПОДАЧИ ПРОВОЛОКИ | 1986 |

|

RU2012460C1 |

| Устройство для подачи проволоки | 1985 |

|

SU1299727A1 |

| Горелка для дуговой сварки плавящимся электродом | 1976 |

|

SU671952A1 |

| Устройство для направления присадочной проволоки | 1980 |

|

SU994177A1 |

| Устройство для подачи электродной проволоки | 1986 |

|

SU1388225A1 |

| Устройство для сварки и наплавки | 1991 |

|

SU1812025A1 |

| Устройство для сварки | 1989 |

|

SU1830321A1 |

| Устройство для подачи электродной проволоки | 1980 |

|

SU863232A1 |

Г. МЕХАНИЗМ ДЛЯ ПОДАЧИ СВАРОЧНОЙ ПРОВОЛОКИ преимущественно из мягких алюминиевых сплавов, содержащий электропривод, подающие и прйжим .„ / ные ролики с регулируемыми прижимами, от л ичающийся тем, ; что, с целью увеличения стабильности подачи сварочной проволоки путем увеличения тянущего усилия механизма и улучшения электрического контакта проволоки с мундштуком горелки, в роликах вьшолнены канавки, образующие в катвдой паре роликов ручьи причем ручей первой пары роликов выполнен в форме круга, a ручьи последующих пар роликов - в форме многогранников с переходом от формы круга к кресту и в последней nape в форме креста. 2, Механизм по п. 1, отли% чающийся тем, что на выступах канавок нанесены насечки.

A-A побернуто

l

11 ill I

. -....f™- -rrn

.З

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Сварочное оборудование | |||

| Каталог | |||

| Наукова Думка, 1972, ч | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Коган Ю.А | |||

| Автоматы и полуавтоматы для дуговой сварки неплавящимся электродом в среде защитных газов | |||

| Л., Энергия, 1976, с | |||

| Деревянный торцевой шкив | 1922 |

|

SU70A1 |

Авторы

Даты

1984-10-15—Публикация

1983-02-11—Подача