у///////}

17

I, j.

У///////Л

4

О5 О

to

s

21

фиг.

14

Изобретение относится к сварке и может быть использовано при произ водстве электронных изделий, в частности для присоединения проволочных выводов к полупроводниковым приборам и интегральным схемам.

. Целью изобретения является повышение выхода годньпс изделий путем контроля процесса формообразования проволочных, перемычек.

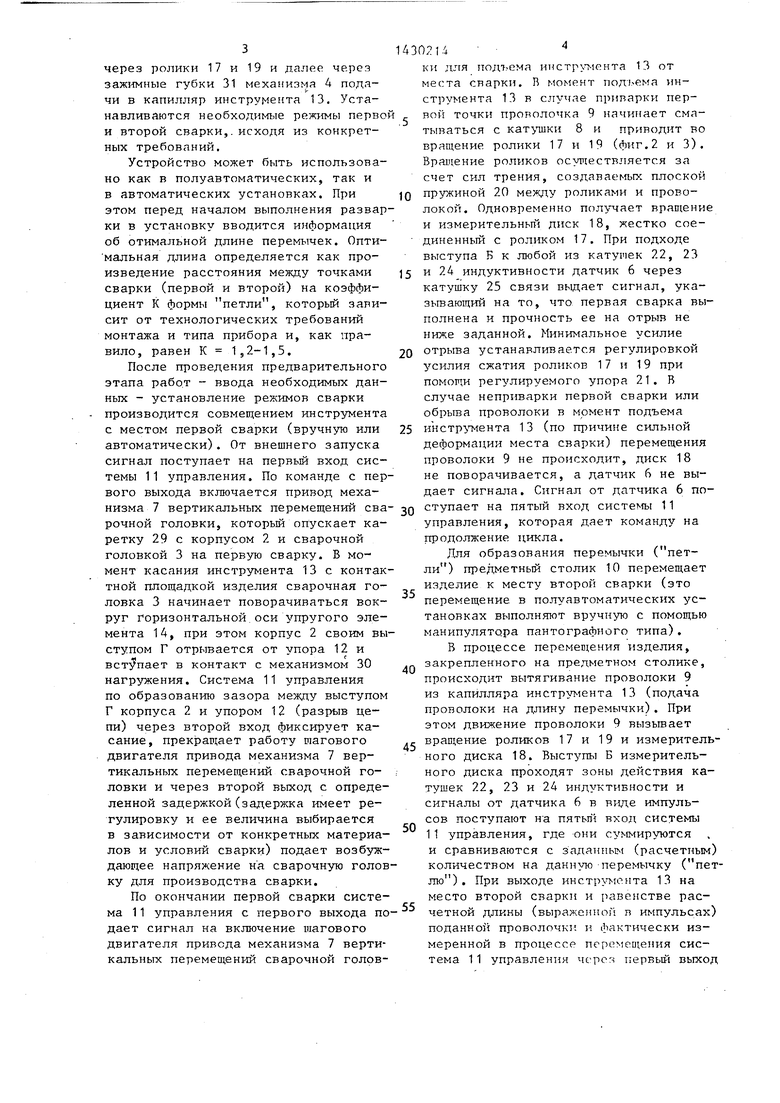

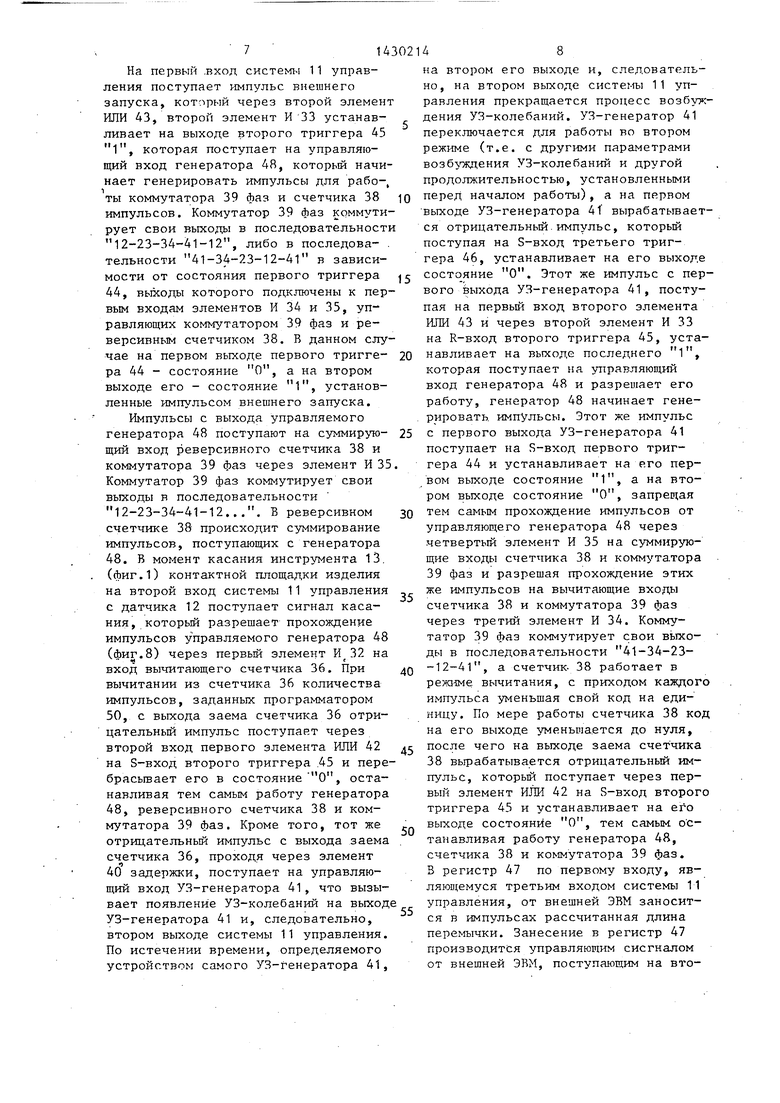

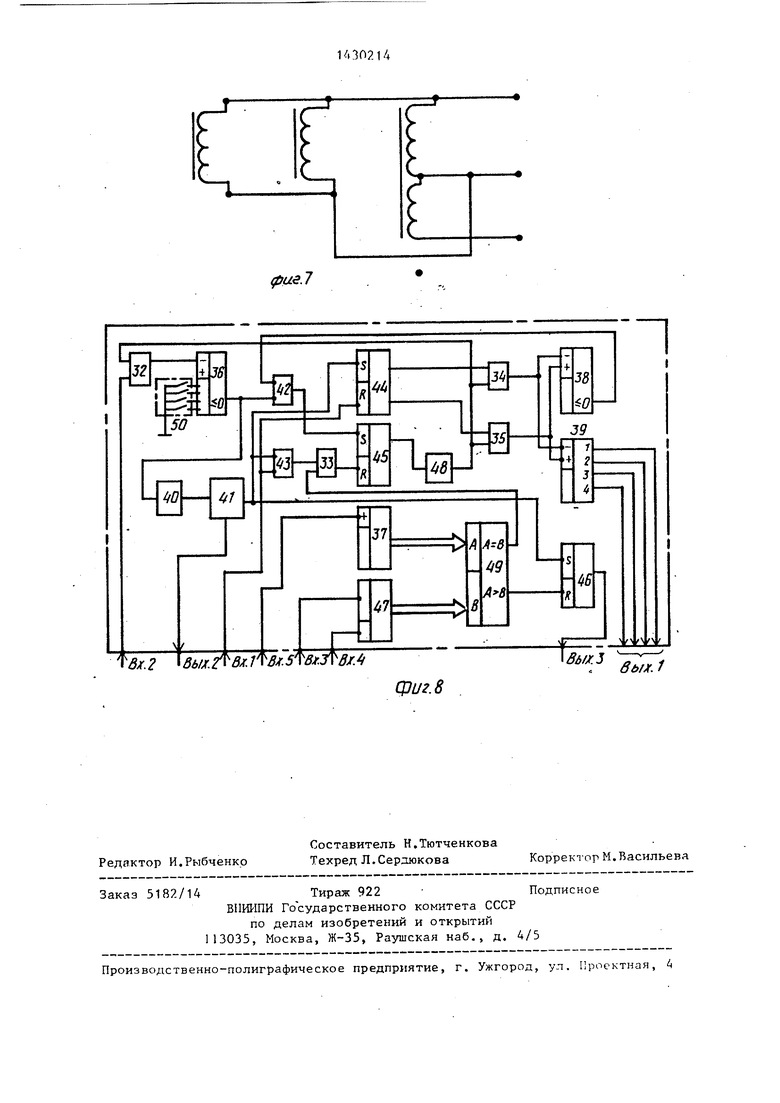

На фиг.1 приведено устройство, общий вид- на фиг.2 - измерительное устройство длины подачи проволоки; на фиг.З - то же, вид сверху; на фиг,4 - датчик, общий вид; на фиг.5 и 6 -.схемы установки датчика относительно измерительного на фиг„7 - схема соединений чувствительных (индуктивньпс) элементов датчика; на фиг.8 - структурная схема системы управления.

Устройство для монтажа проволочных перемычек (фиг.1) содержит станину 1, корпус 2, -на котором смонтиро- ваны сварочная головка 3, механизм 4 подачи и отрыва проволоки и механизм измерения длины проволочной перемычки, состоящий из измерителя 5 и датчика 6, механизм 7 вертикальных пере- мещений сварочной головки, катушку 8 с проволокой 9р предметный столик 10, систему 11 управления, причем первый выход системы 11 управления соединен с механизмом 7 вертикальньгх перемещении сварочной головки j второй выход - со сварочной головкой 3, третий выход - с механизмом 4 подачи и отрыва проволоки, первый вход соединен с внешней схемой запуска (не показана), второй - с датчиком 12 касания, третий и чет- вертьп - с внешней ЭВМ, а пятый - с датчиком 6 устройства измерени.я.Корпус 2, несущий сварочнуто головку 3 с инструментом 13, соединен с механизмом 7 вертикальных nepeMenje- ний сварочной головки через упругий элемент 14 и ограничительный упор датчика 14 касания. Последний изолирован и выполняет одновременно функции электромеханического датчика касания. Измеритель 5 (фиг.2 и 3) состоит из корпуса 15, в котором на подшипниках 16 установлен ролик 17с закрепленным на его оси измерительным диском 18, ролика 19, установленного с возможностью вращения на плоской пружине 20, контактирующей с

0

5 0

5

0

д

0

5

142

регулируемым упором 21, который регулирует усилие прижатия проволоки 9 между роликами 17 и 19.

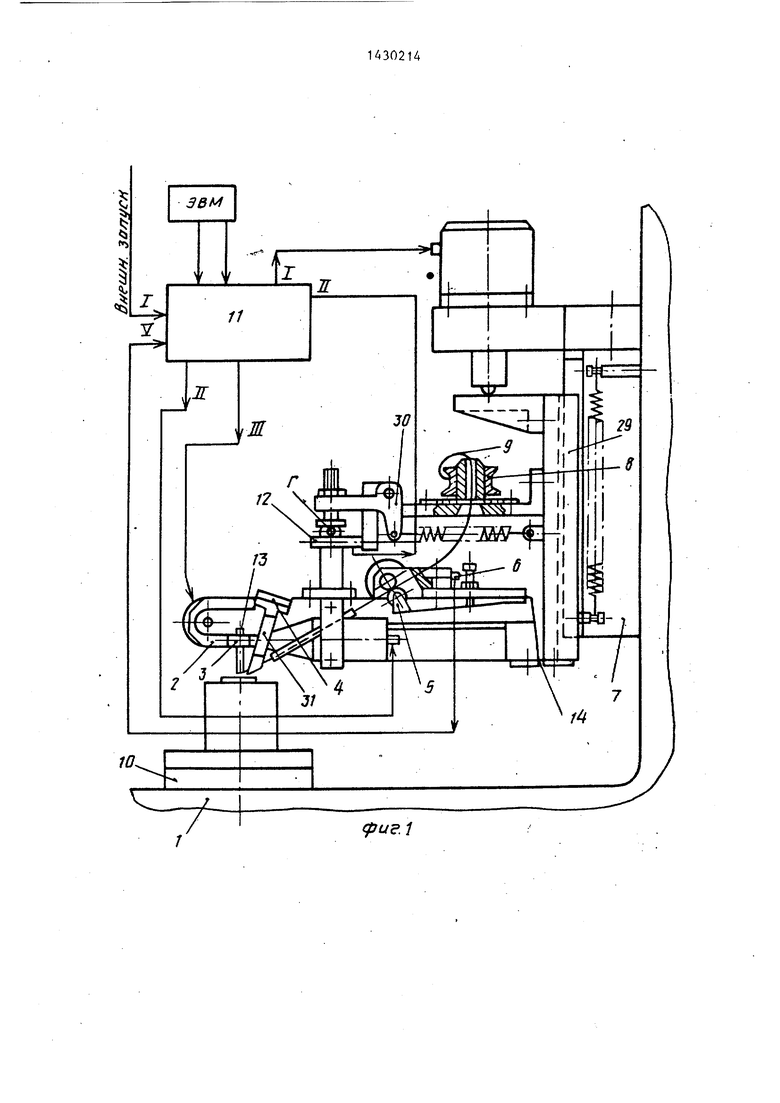

Датчик 6 (фиг.4) состоит из трех катушек 22-24 индуктивности и катушки 25 связи, намотанных на трех фер- ритовых сердечниках 26, которые установлены в полом цилиндрическом корпусе 27. Выводы катушек индуктивности и связи распаяны на три контакта 28 по схеме, приведенной на фиг.7. при этом катушки 22, 23 и 24 соединены параллельно, а катзтикя 25 намотана на одном из сердечников 26 и соединена с любой из катушек 22, 23 и 24. Датчик 6 установлен в измерителе 5 с зазором Е относительно измерительного диска 18 (см. фиг.6) перпендикулярно оси его вращения. Величина зазора Е, равного 0,003-0,1 мм (зависит от чувствительности индуктивных элементов), устанавливается ПОДВИЖ1СОЙ корпуса 27 датчика в отверстии корпуса 15 измерителя. Индуктивные катушки 22, 23 и 24 расположены в одной плоскости А (фиг.5) под углом с/ , равным 15-30 (зависит от конструктивных размеров), к оси вращения измерительного диска. Угол oi образуется путем поворота датчика 6 в отверстии корпуса 15.

Измерительньй диск 18 имеет равномерно расположенные по окружности выступы Б (фиг.5 и 6). Шаг расположения выступов зависит от конструктивных .особенностей устройства измерения и может быть определен по формуле t nHi где п - количество чувствительных элементов датчика; i - отношение диаметра измерительного диска к диаметру ролика; k - дискретность отсчета (зависит от конструкции), kid-sinoi, где d - диаметр рабочей зоны чувствительности элемента; об - угол наклона плоскости расположения чувствительных элементов к оси вращения измерительного диска.

Механизм 7 вертикальных перемещений сварочной головки (фиг.1) выполнен в виде каретки 29 с приводом от шагового двигателя, несущей механизм 30 нагружения и ограничительный упор датчика 12 касания.

Устройство работает следующим образом.

Перед началом работы проволока 9 (фиг.2) из катушки 8 пропускается в направляющее отверстие В корпуса 15

через ролики 17 и 19 и далее через зажимные губки 31 механизма 4 подачи в капилляр инструмента 13, Устанавливаются необходимые режимы перво и второй сварки,. исходя из конкретных требований.

Устройство может быть использовано как в полуавтоматических, так и в автоматических установках. При этом перед началом выполнения развар ки в установку вводится информация об отимальной длине перемычек. Опти- мальная длина определяется как произведение расстояния между точками сварки (первой и второй) на коэффициент К формы петли, который зависит от технологических требований монтажа и типа прибора и, как правило, равен К 1,2-1,5.

После проведения предварительного этапа - ввода необходимых данных - установление режимов сварки производится совмещением инструмента с местом первой сварки (вручную или автоматически). От внешнего запуска сигнал поступает на первьй вход системы 11 управления. По команде с первого выхода включается привод механизма 7 вертикальных перемещений сварочной головки, который опускает каретку 29 с корпусом 2 и сварочной головкой 3 на первую сварку. В момент касания инструмента 13 с контактной площадкой изделия сварочная головка 3 начинает поворачиваться вокруг Горизонтальной оси упругого элемента 14, при этом корпус 2 своим выступом Г отрывается от упора 12 и в контакт с механизмом 30 нагружения. Система 11 управления по образованию зазора между выступом Г корпуса 2 и упором 12 (разрыв цепи) через второй вход фиксирует касание, прекраР1ает работу шагового двигателя привода механизма 7 вертикальных перемещений сварочной го- ловки и через второй выход с определенной задержкой(задержка имеет регулировку и ее величина выбирается в зависимости от конкретных материалов и условий сварки) подает возбуждающее напряжение н а сварочную головку для производства сварки.

По окончании первой сварки система 11 управления с первого выхода подает сигнал на включение шагового двигателя привода механизма 7 вертикальных перемещений сварочной голов0

0

430214

ки для подъема инстр т-1ента 13 от места сварки. В момент инструмента 13 в случае приварки первой точки проволочка 9 начинает сматываться с 8 и приводит во вращение ролики 17 и 19 (фиг.2 и 3). Вращение роликов осуществляется за счет сил трения, создаваемых плоской пружиной 20 между роликами и проволокой. Одновременно получает вращение и измерительна диск 18, жестко сое- диненный с роликом 17. При подходе выступа Б к любой из катушек 22, 23

5 и 24 индуктивности датчик 6 через катушку 25 связи вьщает сигнал, указывающий на то, что первая сварка выполнена и прочность ее на отрыв не ниже заданной. Мини 1альное усилие отрыва устанавливается регулировкой усилия сжатия роликов 17 и 19 при помощи регулируемого упора 21. В случае неприварки первой сварки или обрыва проволоки в момент подъема

5 инстр тчента 13 (по причине сильной деформации места сварки) перемещения проволоки 9 не происходит, диск 18 не поворачивается, а датчик 6 не выдает сигнала. Сигнал от датчика 6 поступает на пятый вход системы 11 управления, которая дает команду на продолжение цикла.

Для образования перемычки (петли) предметный столик 10 перемещает изделие к месту второй сварки (это перемещение в полуавтоматических установках выполняют вручную с помощью манипулятора пантографного типа),

В процессе перемещения изделия, закрепленного на предметном столике, происходит вытягивание проволоки 9 из капилляра инструмента 13 (подача проволоки на длину перемычки). При этом движение проволоки 9 вызьшает ., вращение роликов 17 и 19 и измерительного диска 18. Выступы Б измерительного диска проходят зоны действия катушек 22, 23 и 24 индуктивности и сигналы от датчика 6 в виде импульсов поступают н а пятьп вход системы 11 управления, где они суммируются и сравниваются с заданным (расчетным) количеством на данную перемычку (петлю) . При выходе инстр мента 13 на место второй сварки и равенстве расчетной длины (выражепио в импульсах) поданно11 проволочки и фактически измеренной в процессе перемещения система 1 1 управления черег первый выход

0

5

0

0

5

коммутирует обмотки шагового двигателя привода механизма 7 вертикальных перемещений сварочной головки, сварочная головка 3 с инструментом 13 опускается на место второй сварки, и производится сварка второй точки , перемычки. В случае неравенства расчетной длины подачи проволоки и фактически измеренной система 11 управ- ления не вьщает комаЙ у на запуск привода механизма 7 вертикальных перемещений сварочной головки и уста- ; новка таким образом останавливается для внесения корректив или устранения неполадок.

. По окончании второй сварку система 11 управления с первого выхода коммутирует обмоТки шагового привода

механизма 7 перемещений сварочн ой го- 20 рого является первым выходом систевход регистра 47, пятым - суммирующим вход суммируюр(его счетчика 37.

Выход второго элемента ИЛИ 43 подключен к первому входу второго элемента И 33, выход которого подключен к R-входу второго триггера 45,-выход которого подключен к упраляющему входу генератора 48, выход которого связан с вторьгми входами третьего и четвертого элементов И 34, 35 и с первым входом первого элемента И 32. Выход третьего элемента И 34, подключен к вычитающим входам реверсивного счетчика 38 и коммутатора фаз 32. Выход четвертого элемента И 35 подключен к суммирующим входам реверсивного счетчика 38 и коммутатора 39 фаз, выход кото

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для ультразвуковой сварки | 1986 |

|

SU1391831A1 |

| Устройство для ультразвуковой сварки | 1984 |

|

SU1228997A1 |

| Устройство для ультразвуковой сварки | 1988 |

|

SU1569146A1 |

| Установка для ультразвуковой сварки | 1987 |

|

SU1447613A1 |

| Устройство для сварки давлением | 1988 |

|

SU1532244A1 |

| Устройство для сварки давлением | 1988 |

|

SU1611646A1 |

| Устройство для ультразвуковой сварки | 1989 |

|

SU1673347A1 |

| Установка для микросварки | 1991 |

|

SU1834770A3 |

| УСТРОЙСТВО ДЛЯ СВАРКИ ДАВЛЕНИЕМ | 1989 |

|

SU1658510A1 |

| Установка для присоединения проволочных выводов | 1991 |

|

SU1815083A1 |

Изобретение относится к области сварки и может быть использовано при производстве электронных изделий, в частности для присоединения проволочных выводов к полупроводниковым приборам и интегральным схемам. Цель изобретения - повышение выхода годных изделий путем контроля процесса формообразования проволочных перемычек. При подъеме инструмента проволока 9 сматывается с катушки 8 и приводит во вращение ролики 17 и 19. Одновременно с роликами вращение получает измерительный диск 18, жестко соединенньш с роликом 17. В случае неприварки первой сварки или обрыва проволоки в момент подъема инструмента перемещения проволоки 9 не происходит, соответственно измерительный диск 18 не поворачивается, а датчик 6 не вьщает сигнал. 1 з.п, ф-лы, 8 ил. (О (Л

ловки для обеспечения подъема инструмента от места второй сварки. На высоте подъема, равного одному импульсу от датчика 6 измерительного устройства, система 11 управления через третий выход вьщает команду на механизм 4 подачи и отрыва, губки 31 которого зажимают проволочку и отрывают ее от места второй сварки. При этом контролируется наличие и прочность сварки второго присоединения аналогично сварке первой точки перемычки.

Сварочная головка 3 с инструмен- - том 13 возвращается в исходное положение, производится подача проволочки под инструмент механизмом 4 подачи и отрыва и устройство готово к выполнению очередной п еремычки.

Процесс выполнения всех последующих перемычек .на изделии аналогичен вышеописанному.

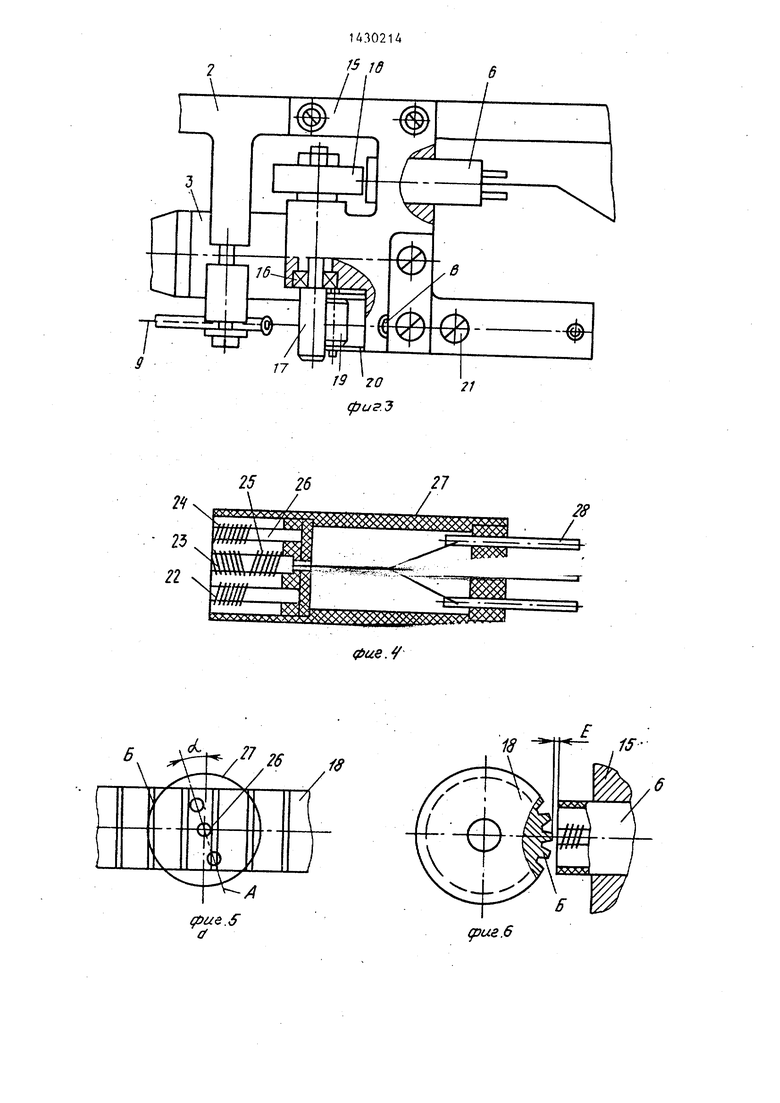

Система 11 управления (фиг.8) содержит четыре элемента И 32-35, вычитающий счетчик 36, суммирующий счетчик 37, реверсивный счетчик 38, коммутатор 39 фаз, элемент 40 задержки, ультразвуковой генератор 41, два элемента ИЛИ 42 и 43, три RS- триггера 44, 45 и 46, регистр 47, уп- равляемьш генератор 48, компаратор 49, программатор 50. Первым входом системы 11 управления является параллельно соединенные R-вход первого триггера 44 и второй вход второго

25

мы 11 управления. Выход реверсивного счетчика 38 подключен к первому входу первого элемента ИЛИ 42, выход которого подключен к S-входу второго триггера 45. Выход первого элемента И 32 подключен к вычитающему входу счетчика 36, выход которого подключен к второму входу второ го элемента ИЛИ 42 и к входу элемен30 та 40 задержки. Выходы программатора 50 соединены с входами вычитающего счетчика 36. Выход элемента 40 задер ки подключен к входу ультразвукового генератора 41, первый выход которого подключен к параллельно-соединенным S-входам первого 44 и третьего 46 триггеров (выход последнего является третьим выходом системы 11 управления) и первому входу третьего элемента ИЛИ 43, а второй выход ультразвукового генератора 41 является вто рым выходом системы 11 управления. Первый и второй выходы первого триггера 44 подключены соответственно к

дс первому входу третьег5 элемента И 34 и к первому входу четвертого элемента И 35. Информационные входы суммирующего счетчика 37 подключены к

35

40

50

входам А компаратора 49, первьй выход которого подключен к второму входу второго элемента И 33, второй выход - к К-входу третьего триггера 46, выход которого является третьим выходом системы 11 управления. Выходы регистра 47 соединены с входаэлемента ИЛИ 43, вторым - второй вход 55 и В компаратора 49.

первой схемы И 32, третьим - первый Система управления работает слевход регистра 47, четвертым - второй дующим образом.

5

мы 11 управления. Выход реверсивного счетчика 38 подключен к первому входу первого элемента ИЛИ 42, выход которого подключен к S-входу второго триггера 45. Выход первого элемента И 32 подключен к вычитающему входу счетчика 36, выход которого подключен к второму входу второго элемента ИЛИ 42 и к входу элемен0 та 40 задержки. Выходы программатора 50 соединены с входами вычитающего счетчика 36. Выход элемента 40 задержки подключен к входу ультразвукового генератора 41, первый выход которого подключен к параллельно-соединенным S-входам первого 44 и третьего 46 триггеров (выход последнего является третьим выходом системы 11 управления) и первому входу третьего элемента ИЛИ 43, а второй выход ультразвукового генератора 41 является вторым выходом системы 11 управления. Первый и второй выходы первого триггера 44 подключены соответственно к

с первому входу третьег5 элемента И 34 и к первому входу четвертого элемента И 35. Информационные входы суммирующего счетчика 37 подключены к

5

0

входам А компаратора 49, первьй выход которого подключен к второму входу второго элемента И 33, второй выход - к К-входу третьего триггера 46, выход которого является третьим выходом системы 11 управления. Выходы регистра 47 соединены с входа и В компаратора 49.

7 14

На первый .вход системы 11 управления поступает импульс внешнего запуска, который через второй элемент ИЛИ 43, второй элемент И 33 устанавливает на выходе второго триггера 45 1, которая поступает на управляющий вход генератора 48, который начинает генерировать импульсы для рабо-, ты коммутатора 39 фаз и счетчика 38 импульсов. Коммутатор 39 фаз коммутирует свои выходы в последовательности 12-23-34-41-12, либо в последова- . тельности 41-34-23-12-41 в зависимости от состояния первого триггера 44, выходы которого подключены к первым входам элементов И 34 и 35, управляющих ком гутатором 39 фаз и реверсивным счетчиком 38. В данном случае на первом выходе первого тригге- ра 44 - состояние О, а на втором выходе его - состояние 1, установленные импульсом внешнего запуска. Импульсы с выхода управляемого генератора 48 поступают на суммирующий вход реверсивного счетчика 38 и коммутатора 39 фаз через элемент И 35 Коммутатор 39 фаз коммутирует свои выходы в последовательности 12-23-34-41-12.... В реверсивном счетчике 38 происходит суммирование импульсов, поступающих с генератора 48. В момент касания инструмента 13. (фиг.1) Контактной площадки изделия на второй вход системы 11 управления с датчика 12 поступает сигнал касания, которьш разрешает прохождение импульсов Управляемого генератора 48 (фиг.8) через первый элемент на вход вычитающего счетчика 36. При вычитании из счетчика 36 количества импульсов, заданных программатором 50, с выхода заема счетчика 36 отрицательный импульс поступает через второй вход первого элемента ИЛИ 42 на S-вход второго триггера .45 и перебрасывает его в состояние О, останавливая тем самым работу генератора 48, реверсивного счетчика 38 и коммутатора 39 фаз. Кроме того, тот же отрицательный импульс с выхода заема счетчика 36, проходя через элемент 40 задержки, поступает на управляющий вход УЗ-генератора 41, что вызывает появление УЗ-колебаний на выходе УЗ-генератора 41 и, следовательно, втором выходе системы 11 управления. По истечении времени, определяемого устройством самого УЗ-Генератора 41,

5

2

5 0

0

5

0

5

0

5

148

на втором его выходе и, следовательно, на втором выходе системы 11 управления прекращается процесс возбу :- дения УЗ-колебаний. УЗ-генератор 41 переключается для работы во втором режиме (т.е. с другими параметрами возб гждения УЗ-колебаний и другой продолжительностью, установленными перед началом работы), а на первом

выходе УЗ-генератора 41 вырабатьгаает- ся отрицательный, импульс, который поступая на S-вход третьего триггера 46, устанавливает на его выходе состояние О. Этот же импульс с первого выхода УЗ-генератора 41, поступая на первый вход второго элемента ИЛИ 43 и через второй элемент И 33 на R-вход второго триггера 45, устанавливает на выходе последнего 1, которая поступает на управляющий вход генератора 48 и разрешает его работу, генератор 48 начинает гене. рировать. импульсы. Этот же импульс с первого выхода УЗ-генератора 41 поступает на Я-вход первого триггера 44 и устанавливает на его первом выходе состояние 1, а на втором выходе состояние О, запреР1ая тем самым прохождение импульсов от управляющего генератора 48 через четвертый элемент И 35 на суммирующие входы счетчика 38 и коммутатора 39 фаз и разрешая прохождение этих же импульсов на вычитающие входы счетчика 38 и коммутатора 39 фаз через третий элемент И 34. Коммутатор 39 фаз коммутирует свои вьпсо- ды в последовательности 41-34-23- -12-41, а счетчик- 38 работает в режиме вычитания, с приходом каждого импульса уменьшая свой код на единицу. По мере работы счетчика 38 код на его выходе уменьша.ется до нуля, после чего на выходе заема счетчика 38 вырабатывается отрицательный импульс, который поступает через первый элемент ИЛИ 42 на S-вход второго триггера 45 и устанавливает на eir o выходе состояние О, тем самым о с- танавливая работу генератора 48, счетчика 38 и коммутатора 39 фаз. В регистр 47 по первому входу, яв- ляющемуся третьим входом системы 11 управления, от внешней ЭВМ заносится в импульсах рассчитанная длина перемычки. Занесение в регистр 47 производится управляющим сисгналом от внешней ЭВМ, поступающим на второй вход регистра 47, являющийся четвертым входом системы 11 управления,

С момента работы коммутатора .39 фаз в последовательности 41-34-23- -12-41 на вход суммирующего счет- чика 37; .являющийся пятым входом системы 11 управления, начинают поступать импульсы от датчика 6 измерителя 5, увеличивая код счетчика 37. По мере работы счетчика- 37 код на его выходе и, следовательно, на входах А компаратора 49 становится равным коду, выставленному на регистре 47 и поступающему на его вхо- ды в, после чего на первом выходе компаратора 49 появляется 1, которая поступает на второй вход второго элемента И 33 и тем самым разрешает прохождение сигнала внегшего запуска на R-вход второго триггера 45

Работа системы 11 управления после прихода второго импульса внешнего запуска на первый вход системы управления аналогична вьштописанному за исключением того, что, если с первог выхода компаратора 49 на второй вход второго элемента И 33 не поступает 1, то запуска системы 11 управлени не происходит. Если же с первого вы- хода компаратора 49 на второй вход второго элемента И 33 поступает 1, то импульс внешнего запуска проходит на R-вход второго триггера 45 и запускает генератор 48, импульсы которого через третий элемент проходят на коммутатор 39 фаз и счетчик 38.

После второй сварки на пятый вход системы 11 управления начинают проходить импульсы от датчика 6 измери- тельного устройства 5 на сз ммирующий счетчик 37. По приходе первого после второй сварки импульса код на выходе счетчика 37, соо.тветственно, и на. входе А коммутатора 49 увеличивает ся на единицу и на втором выходе компаратора 49 появляется сигнал 1 которьм поступает на R-вход третьего триггера 46 и устанавливает на его выходе, являющемся третьим выходом

5 о

Q

5

системы 11 управления, сигнал 1 включающий механизм 4 подачи и отрыва.

Использование предлагаемого устройства для монтажа проволочных перемычек микросхем позволяет стабилизировать процесс формообразования перемычки за счет контроля заданной длины подачи проволоки и прочности присоединения, что способствует повышению выхода годных изделий и повышению качества сборки микросхем.

Формула изобретения

efJu.l

25 26

гъ

(

.27 /

2S ff

(jOU$.f

cf

Фие.

18

.б

фае.7

BbiJf.

CPU2.8

вь/х. 1

| Патент США № 4205773, кл | |||

| Приспособление для нагрузки тендеров дровами | 1920 |

|

SU228A1 |

| Патент США N 4213556, кл | |||

| Приспособление для нагрузки тендеров дровами | 1920 |

|

SU228A1 |

Авторы

Даты

1988-10-15—Публикация

1986-03-10—Подача