в -

о

4;ii

со о

со Од

;о

12

////////// ////////// //// Фт

Изобретен11е относится к промышленности стройматериалов, в частности к стекольной, и может быть использовано на стекольных заводах в процессах связанных с подготовкой исходного сырья - стекольной шихтгл.

Целью изобретения является повьшге- ние плотност и механической прочности при получении гранул размером 2- 2,5 t-пл,

При горизонтальных колебаниях рабочей поверхности сразу же отпадает необходимость подкрепления вибрации вращением для обеспечения эффективного окатывания. Ввиду перпендикулярности векторов силы тяжейти частиц шихты и внешнего сдвигового или.окатывающего воздействия, которые одинаковы по -своей природе, но различны по величине, горизонтальные колебания частиц при приложении их к рабочей поверхности и вращении последней Вокруг центра обеспечивают возникновение разной по величине, но специально приспособленной для конкретных операций гранулообразования гранулирующей силы. Например, в зоне увлажнения ; где начинается процесс гранулообразования, создают ввид,у малой прочности только что образованных первичных агломератов небольшое физическое воздействие на них, выражаемое в малой амплитуде колебаний частиц в этом месте. При этом увлажненная частица или их совокупность.за счет внешнего воздействия, неизбежно возникающего при останове рабочей поверхности и обратном ее движении, осуш;ествляет первичный сдвиг ввиду Наличия у нее .увеличенного веса. Это Сдвиг всегда происходит с вращением частиц, что объясняется наличием угла между векторами силы тяжести и силы внешнего воздействия. При первичном сдвиге осуществляется захват увлажненной частицей соседних менее увлажненных или сухих частиц, двигающихся за счет меньшего веса с меньшей скоростью. Образуемый при э том первичный агломерат из-за малой амплитуды колебаний и небольщого по силе внешнего воздействия при соударении с соседними агломератами не разрушается, а из-за обратного хода рабочей поверхности фактически сразу начинает скатываться. При этом по мере продвижения агломерата к выгрузочному концу вследствие пропорциональo

5

0

5 8

0

5

0

5

0

5

ного возрастания амплитуды колебаний также пропорционально увеличивается интенсивность его уплотнения с обеспечением максимума интенсивности в зоне выгрузки. Таким образом, расположением зоны увлажнения, в частности ее удалением от выгрузочного окна питателя, можно не только регулировать крупность гранул, но и эффективно воздействовать на величину их плотности и механической прочности, а также время, затрачиваемое на гра- нулообразование.

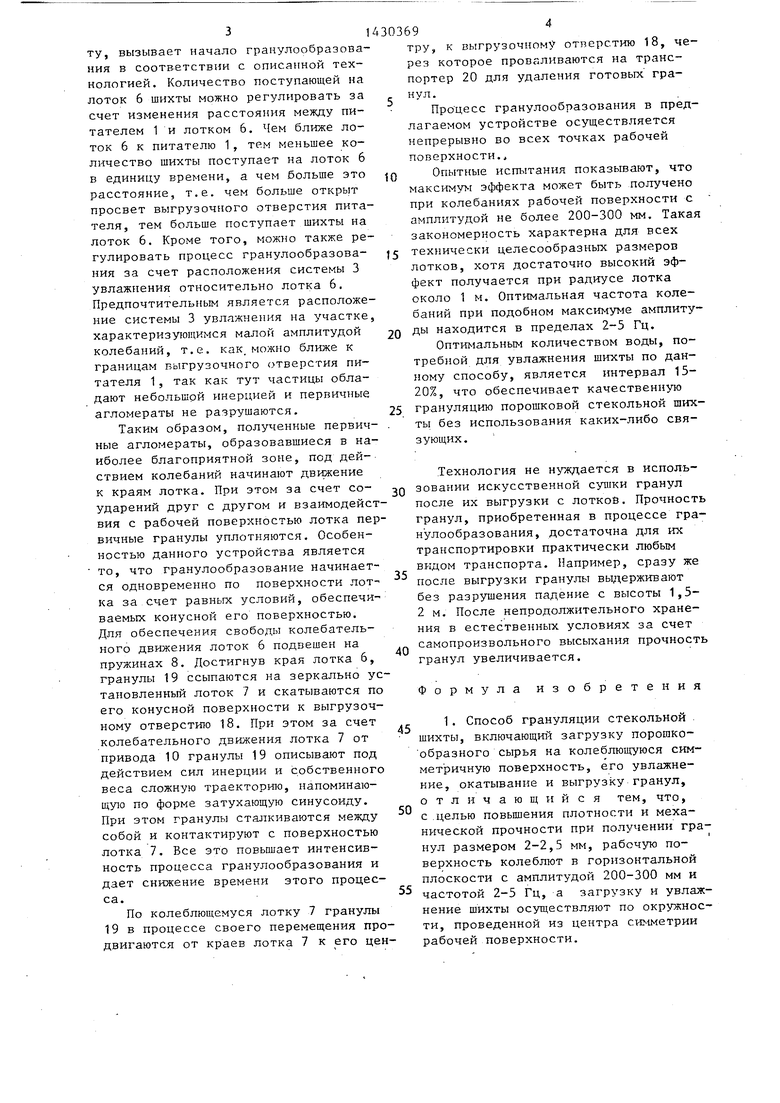

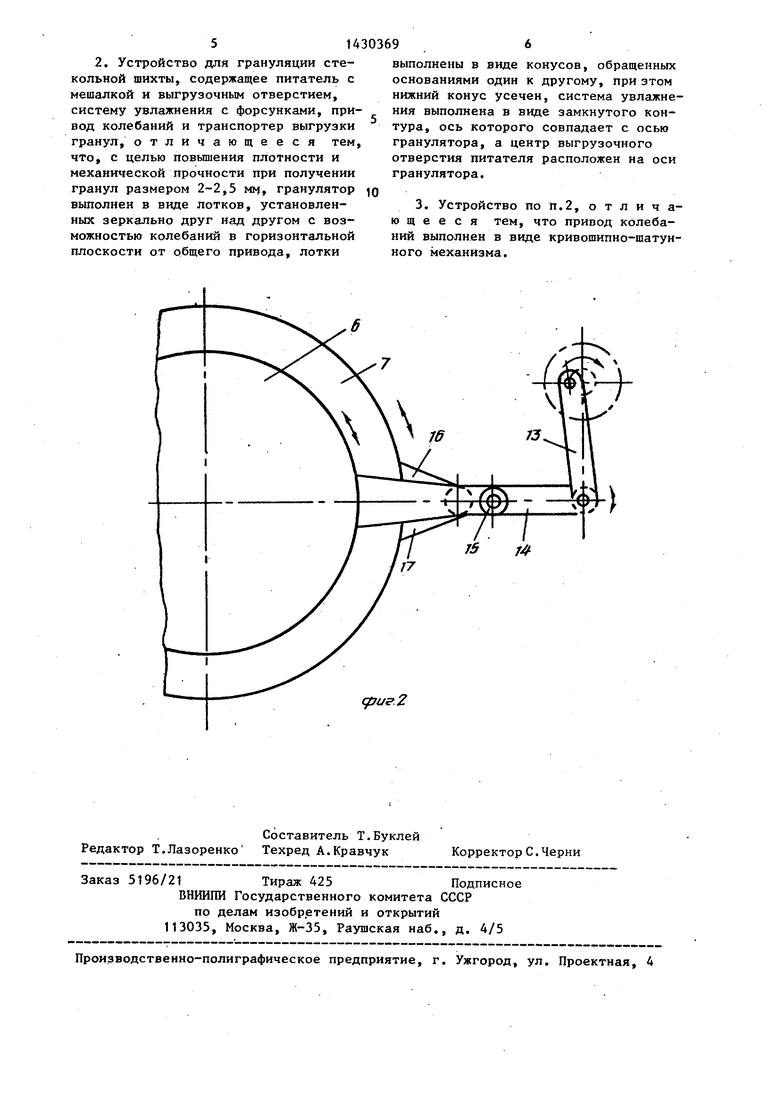

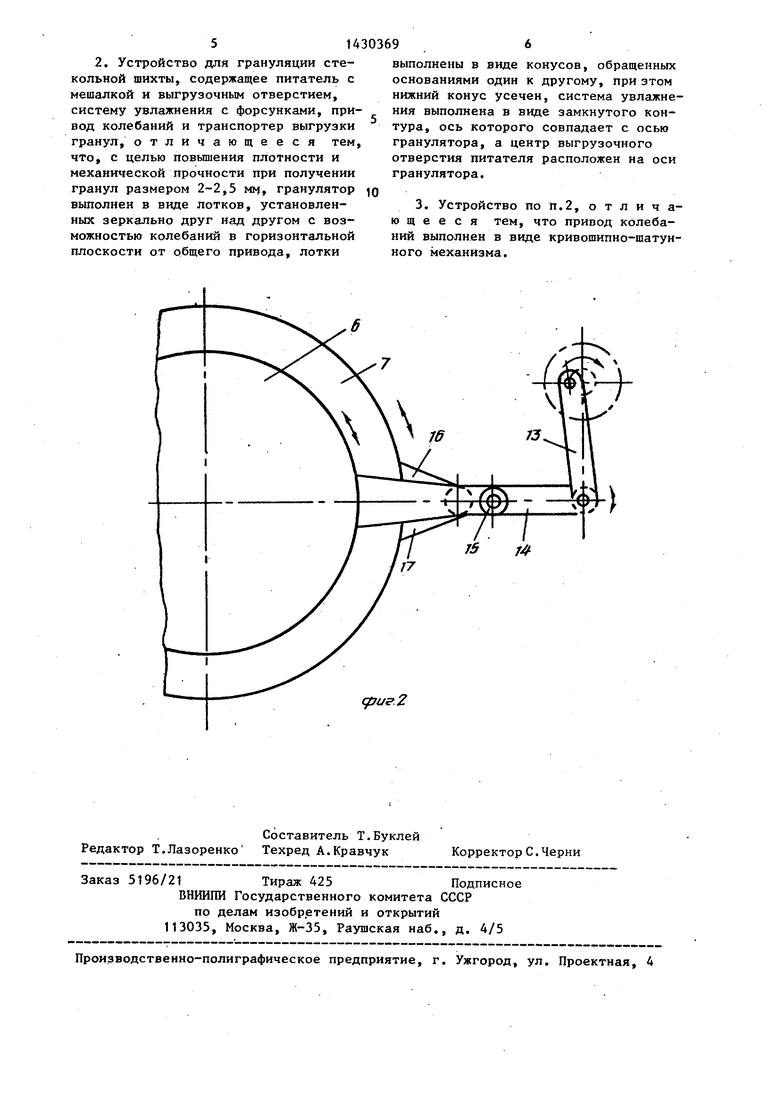

На фиг. 1 приведено устройство, вид сбоку; на фиг. 2-привод и лоток гранулятора.

Устройство содержит питатель 1 для сыпучей шихты с мешалкой 2 и выгрузочным отверстием, систему 3 увлажнения с форсунками 4, расположенную под питателем 1 над гранулятором 5, состоящим из двух JTOTKO3 6 и 7, подвешенных на соответствующих пружинах

и 9 и приводимых в движение от привода 10, содержащего двигатель 11, соединенный с лотками 6 и 7 через кривошипно-шатунный механизм 12, со- держаш.ий кривошип 13, рычаг 14, вал 15 и связи 16 и 17.-Лоток 6 выполнен в виде конуса вершиной вверх и диаметром основания меньшим, чем диаметр основ ания лотка 7, выполненного в виде усеченного конуса вершиной вниз и имеющего отверстия 18 для выгрузки гранул 19 на транспортер 20.

Устройство работает следующи - образом.

Включается привод Ю и лотки 6 и 7 приходят в движение, начиная колебаться в горизонтальной плоскости за счет преобразования вращательного движения вала электродвигателя 11 в колебательное движение по дуге через кривошип 13, рычаг 14, вал 15 и связи 16 и 17. Одновременно с включением привода подается шихта в питатель 1, из которого она через выгрузочное отверстие поступает на рабочую поверхность лотка 6. Через форсунки 4 из системы 3 увлажнения на . поверхность сыпучей шихты разбрызгивается вода. При этом на шихту, подаваемую по окружности, сразу же начинают воздействовать колебательные или инерционные силы, под действием которых шихта продвигается в зону действия форсунок. Вода, разбрызгиваемая на порошкообразную ших31

ту, вь зывает начало гранулообразова- ния в соответствии с описанной технологией. Количество поступающей на лоток 6 шихты можно регулировать за счет изменения расстояния между питателем 1 и лотком 6. Чем ближе лоток 6 к питателю 1, тем меньшее количество шихты поступает на лоток 6 в единицу времени, а чем больше это расстояние, т.е. чем больше открь1т просвет выгрузочного отверстия питателя, тем больше поступает шихты на лоток 6. Кроме того, можно также регулировать процесс гранулообразова- ния за счет расположения системы 3 увлажнения относительно лотка 6. Предпочтительным является расположение системы 3 увлажнения на участке, характеризующимся малой амплитудой колебаний, т.е. как можно ближе к границам выгрузочного отверстия питателя 1, так как тут частицы обладают небольшой инерцией и первичные агломераты не разрушаются.

Таким образом, полученные первичные агломераты, образовавшиеся в наиболее благоприятной зоне, под действием колебаний начинают движение к краям лотка. При этом за счет соударений друг с другом и взаимодействия с рабочей поверхностью лотка первичные гранулы уплотняются. Особенностью данного устройства является то, что гранулообразование начинается одновременно по поверхности лотка за счет равных условий, обеспечиваемых конусной его поверхностью. Для обеспечения свободы колебательного движения лоток 6 подвешен на пружинах 8. Достигнув края лотка 6, гранулы 19 ссыпаются на зеркально установленный лоток 7 и скатываются по его конусной поверхности к выгрузочному отверстию 18. При этом за счет колебательного движения лотка 7 от привода 10 гранулы 19 описывают под действием сил инерции и собственного веса сложную траекторию, напоминающую по форме затухающую синусоиду. При этом гранулы сталкиваются между собой и контактируют с поверхностью лотка 7. Все это повьшгает интенсивность процесса гранулообразования и дает снижение времени этого процесса.

По колеблющемуся лотку 7 гранулы 19 в процессе своего перемещения продвигаются от краев лотка 7 к его цен69

тру, к выгрузочному отверстию 18, через которое проваливаются на транспортер 20 для удаления готовых гра У- Про цесс гранулообразования в предлагаемом устройстве осуществляется непрерывно во всех точках рабочей поверхности.,

Опытные испытания показывают, что максимут-г эффекта может быть получено при колебаниях рабочей поверхности с амплитудой не более 200-300 мм. Такая закономерность характерна для всех

технически целесообразных размеров лотков, хотя достаточно высокий эффект получается при радиусе лотка около 1 м. Оптимальная частота колебаний при подобном максимуме амплитуДЫ находится в пределах 2-5 Гц.

Оптимальным количеством воды, потребной для увлажнения шихты по данному способу, является интервал 15- 20%, что обеспечивает качественную

грануляцию порошковой стекольной ших- ть1 без использования каких-либо связующих.

Технология не н ждается в исполь- зовании искусственной сушки гранул после их выгрузки с лоткоВ. Прочность гранул, приобретенная в процессе гранулообразования, достаточна для их транспортировки практически любым видом транспорта. Например, сразу же после выгрузки гранулы выдерживают без разрушения падение с высоты 1,5- 2м. После непродолжительного хранения в естественных условиях за счет самопроизвольного высыхания прочность гранул увеличивается.

Формула изобретения

1. Способ грануляции стекольной шихты, включающий загрузку порошко- образного сырья на колеблющуюся симметричную поверхность, его увлажнение, окатывание и выгрузку гранул, отличающийся тем, что, с целью повышения плотности и механической прочности при получении гранул размером 2-2,5 мм, рабочую поверхность колеблют в горизонтальной плоскости с амплитудой 200-300 мм и частотой 2-5 Гц, а загрузку и увлажнение шихты осуществляют по окружности, проведенной из центра симметрии рабочей поверхности.

51430

2. Устройство для грануляции стекольной шихты, содержащее питатель с мешалкой и выгрузочным отверстием, систему увлажнения с форсунками, привод колебаний и транспортер выгрузки

гранул, отличающееся тем, что, с целью повышения плотности и механической прочности при получении гранул размером 2-2,5 мм, гранулятор д выполнен в виде лотков, установленных зеркально друг над другом с возможностью колебаний в горизонтальной плоскости от общего привода, лотки

выполнены в виде конусов, обращенных основаниями один к другому, при этом нижний конус усечен, система увлажнения выполнена в виде замкнутого контура, ось которого совпадает с осью гранулятора, а центр выгрузочного отверстия питателя расположен на оси гранулятора.

3. Устройство по п.2, о т л и ч а- ю щ е е с я тем, что привод колебаний выполнен в виде кривошипно-шатун- ного механизма.

| название | год | авторы | номер документа |

|---|---|---|---|

| Вибрационный гранулятор для порошкообразных материалов | 1990 |

|

SU1748850A1 |

| Способ гранулирования порошкообразных материалов во вращающемся наклонном барабане | 1975 |

|

SU745537A1 |

| Способ окомкования агломерационной шихты | 1981 |

|

SU1006526A1 |

| СПОСОБ ГРАНУЛИРОВАНИЯ ДИСПЕРСНЫХ МАТЕРИАЛОВ | 2012 |

|

RU2515293C1 |

| Способ отделения ферромагнитных включений из продуктов измельчения изношенных шин и устройство для его осуществления | 2001 |

|

RU2225261C2 |

| Устройство для увлажнения и окомкования сыпучих материалов | 1981 |

|

SU962325A1 |

| Способ подготовки стекольной шихты | 1979 |

|

SU885154A1 |

| ГРАНУЛЯТОР | 2014 |

|

RU2558893C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО ПЕНОСТЕКЛА | 2005 |

|

RU2294902C1 |

| ГРАНУЛЯТОР МИНЕРАЛЬНЫХ УДОБРЕНИЙ | 1996 |

|

RU2113898C1 |

Изобретение относится к области производства гранулированной стекольной шихты с использованием колебаний рабочего органа, осуществляющего непосредственно грануляцию. Целью является повышение плотности и механической прочности при получении гранул размером 2-2,5 мм. Способ грануляции стекольной шихты заключается в подаче сыпучей шихты на поверхность лотка 6, на которую из системы 3 увлажнения через форсунки 4 распыляется вода. Лоток 6 колеблется вокруг центра колебаний и получающиеся первичные агломераты, сталкиваясь между собой, перемещаются к его краям и пересыпаются на второй лоток 7, который колеблется синхронно с первым. Гранулы 9 с краев лотка 7 под действием сил инерции и собственной массы, уплотняясь, перемещаются к выгрузочному отверстию 18 лотка 7, через которое ссыпаются на транспортер 20. 2 с.п. 1 з.п. ф-лы, 2 ил. (О (Л

ери г 2

| Назаров В.И | |||

| и др | |||

| Техника уплотнения стекольной, шихты | |||

| М,, 1985, с.25-26 | |||

| Адсорбенты, их получение, свойства и применение | |||

| Труды III Всесоюзного совещания по адсорбентам | |||

| Л.: Наука, 1971, с.1966. |

Авторы

Даты

1988-10-15—Публикация

1986-12-02—Подача