Изобретение относится к устройствам для сухого или мокрого гранулирования порошкообразных материалов и может быть использовано в химической, пищевой, медицинской и других отраслях материального производства.

Известен вибрационный транулятор для порошкообразных материалов, содержащий наклонный лоток, устройство для подачи жидкого связующего компонента и возбудитель продольных колебаний лотка.

В известном грануляторе материал загружается на днище лотка. Под действием продольных колебаний лотка материал переходит в псевдобжиженное состояние и ув- лажняется распыленным связующим компонентом. Образовавшиеся гранулы, достигнув определенных размеров, ссыпаются по лотку вниз на выгрузку.

Недостатками известного гранулятора являются низкая производительность вследствие малой интенсивности смешения гранулируемого материала со связующим компонентом и низкое качество гранул, которые, не приобретая сферической формы, имеют незначительную прочность

Более близким по технической сущности является вибрационный гранулятор для порошкообразных материалов, содержащий наклонный лоток, устройство для подачи жидкого связующего компонента, возбудитель продольных колебаний лотка, установленный с наклоном к его днищу, и два возбудителя поперечных колебаний лотка

В известном грануляторе лоток совершает прямолинейные колебания в продольном направлении и крутильные колебания в поперечном направлении Благодаря этому

2

00 00

ел о

удлиняются и усложняются траектории образующихся гранул, т.е обеспечивается практическая реализация факторов, способствующих повышению производительности процесса гранулообразования. Поскольку удлинение и усложнение траекторий образующихся гранул являются факторами, влияющими также на качество гранул, в известном грануляторе увеличивается выход гранул сферической формы, имеющих повышенную прочность.

Недостатками известного гранулятора являются относительно низкое абсолютное значение производительности, достигаемое при осуществлении в нем процесса гранулообразования, и относительно небольшой выход гранул сферической формы. Первый недостаток обусловлен тем, что колебания в продольном I направлении являются прямолинейными, т.е. не имеют сложной формы, способствующей повышению производительности процесса гранулообразования, а также тем, что в известном грануляторе отсутствует корректирование параметров колебаний при появлении возмущений - изменений расхода материала, поступающего в лоток, изменений свойств гранулируемого материала и связующего компонента. Второй недостаток обусловлен тем, что в известном грануляторе не происходит значительного усложнения траекторий образующихся гранул.

Целью изобретения является повышение производительности процесса гранулообразования и качества гранул

Поставленная цель достигается тем, что вибрационный грануля тор для порошкообразных материалов, содержащий наклонный лоток, средство для подачи жидкого связующего компонента, бункер для подачи порошкообразного материала и возбудитель продольных колебаний лотка, установленный с наклоном к его днищу, снабжен продольным возбудителем продольных колебаний лотка, а также подпружиненным желобом с датчиком его перемещений, преобразователем перемещение - напряжение, двумя генераторами импульсов, двумя сумматорами, двумя ключами, двумя регуляторами длительности импульсов, двумя усилителями мощности, задатчиком базовой длительности имяульсов и элементом НЕ, при этом дополнительный возбудитель расположен параллельно основному возбудителю поперек лотка, желоб установлен между лотком и бункером, первый генератор импульсов подключен к первым входам первого и второго регуляторов длительности импульсов, вторые входы которых соединены соответственно с выходами первого

и второго сумматоров а выходы через первый и второй усилители мощности - соответственно с основным и дополнительным возбудителями, первые входы сумматоров

соединены с задатчиком базовой длительности импульсов, вторые входы - соответственно с выходами первого и второго ключей, первый вход первого ключа непосредственно, а первый вход второго ключа через элемент НЕ подключены ко второму генератору импульсов, вторые входы первого и второго ключей объединены и через преобразова- . тель перемещение - напряжение соединены с датчиком перемещения желоба.

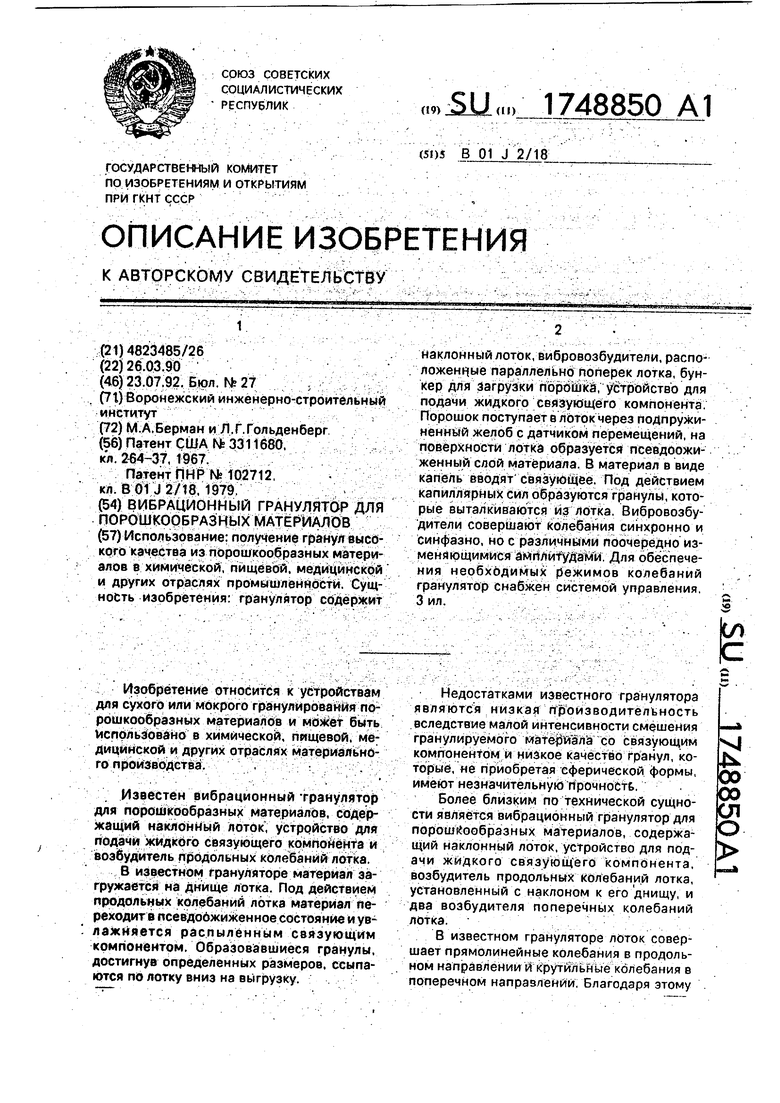

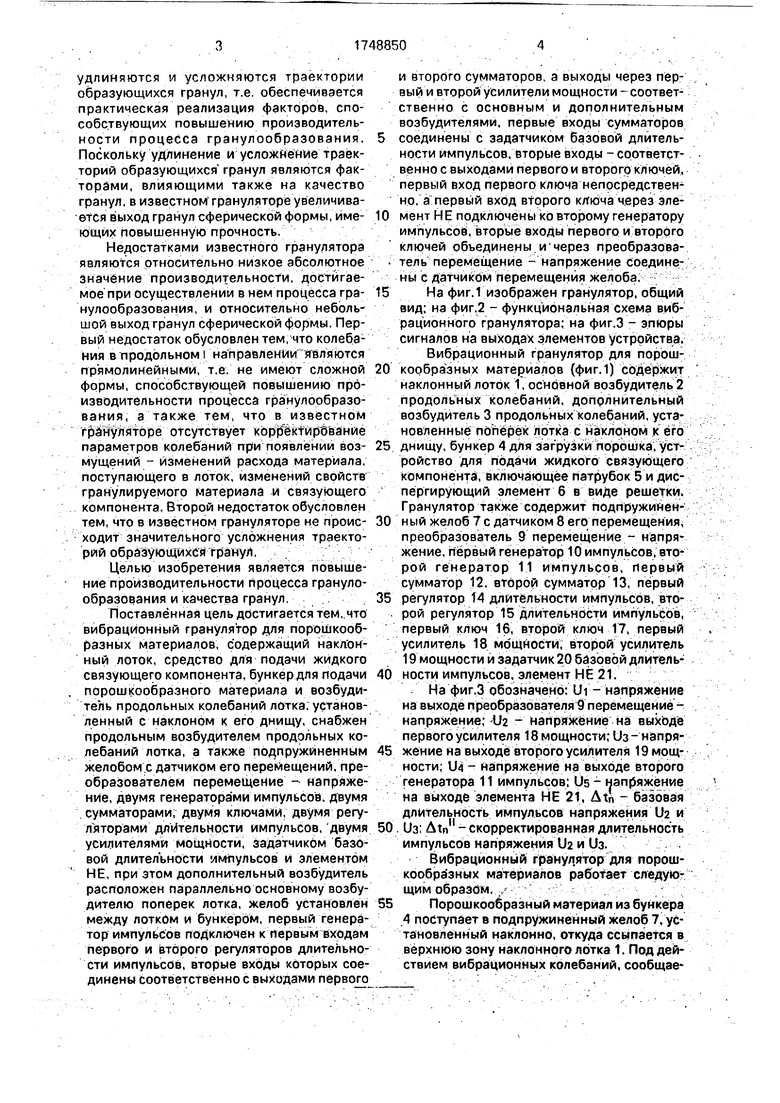

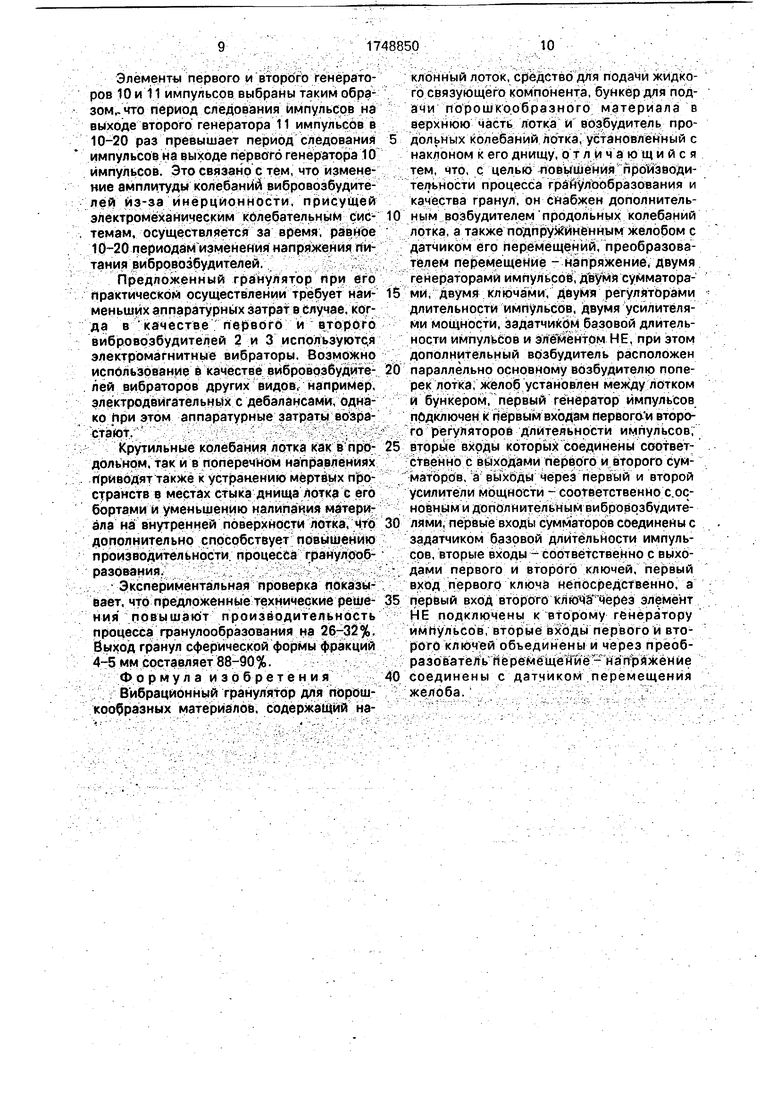

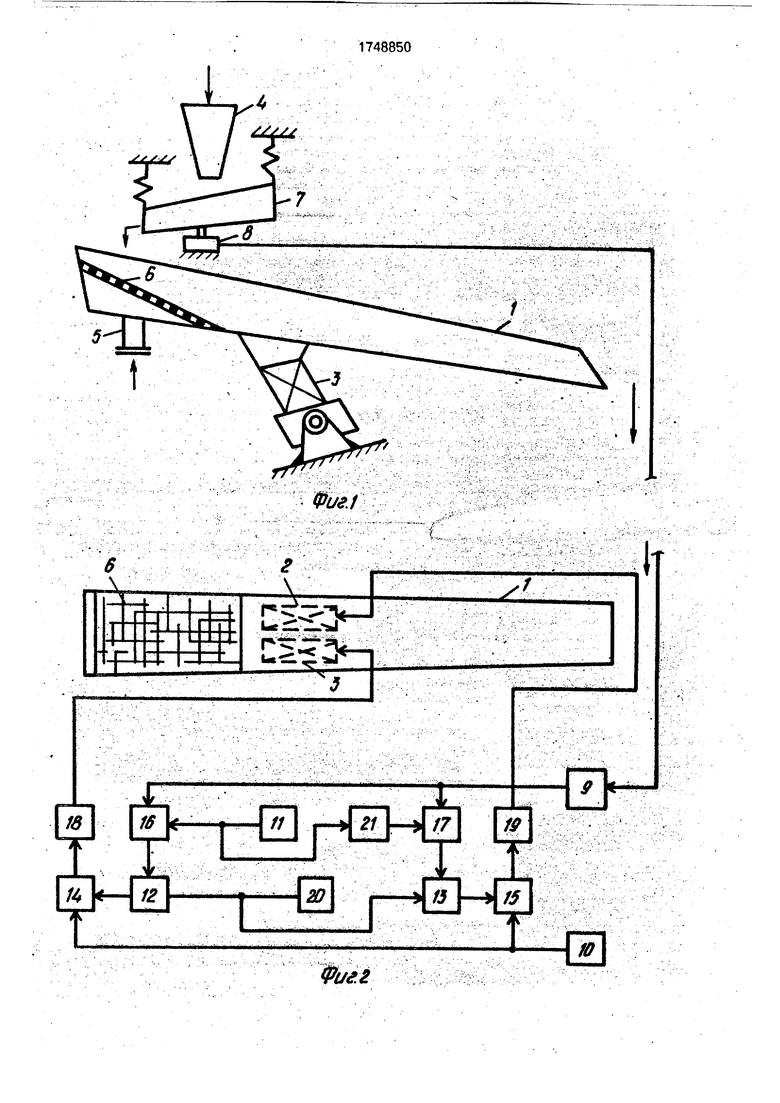

На фиг.1 изображен гранулятор, общий вид; на фиг,2 - функциональная схема вибрационного гранулятора; на фиг.З - эпюры сигналов на выходах элементов устройства. Вибрационный гранулятор для порошкообразных материалов (фиг.1) содержит наклонный лоток 1. основной возбудитель 2 продольных колебаний, дополнительный возбудитель 3 продольных колебаний, установленные поперек лотка с наклоном к его

днищу, бункер 4 для загрузки порошка, устройство для подачи жидкого связующего компонента, включающее патрубок 5 и диспергирующий элемент 6 в виде решетки. Гранулятор также содержит подпружиненный желоб 7 с датчиком 8 его перемещения, преобразователь 9 перемещение - напряжение, первый генератор 10 импульсов, вто- рой генератор 11 импульсов, первый сумматор 12. второй сумматор 13, первый

регулятор 14 длительности импульсов, второй регулятор 15 длительности импульсов, первый ключ 16, второй ключ 17, первый усилитель 18 мощности, второй усилитель 19 мощности и задатчик 20 базовой длительности импульсов, элемент НЕ 21.

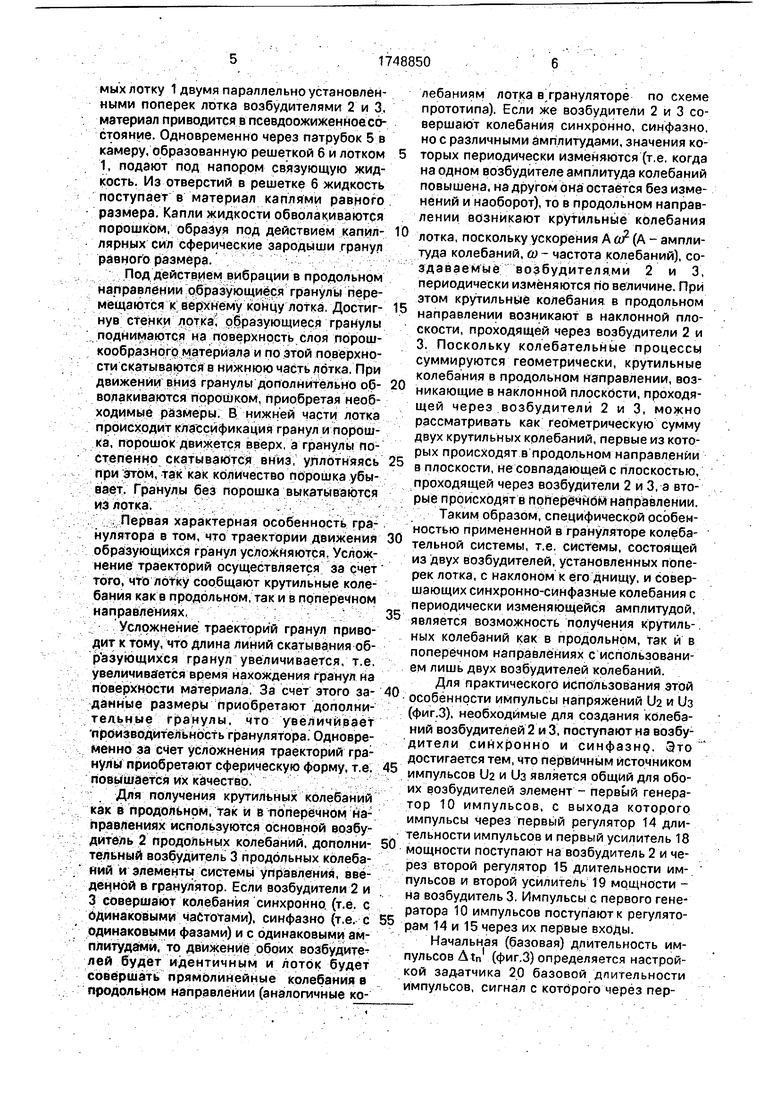

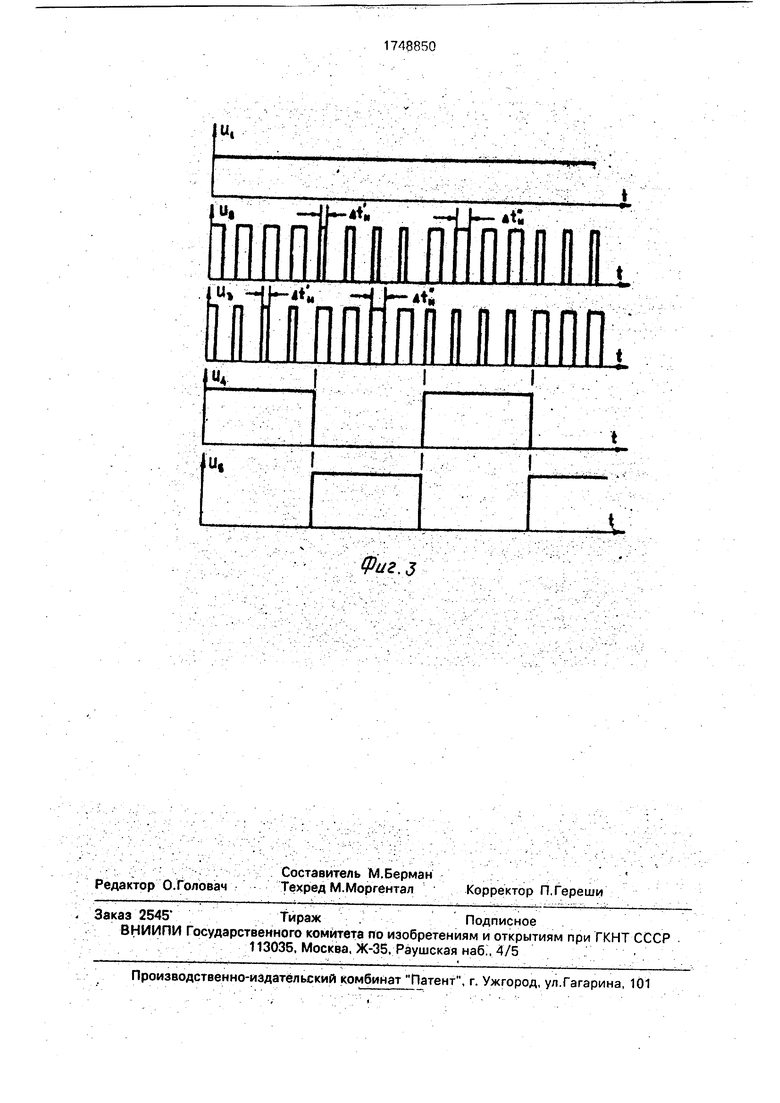

На фиг.З обозначено; Ui - напряжение на выходе преобразователя 9 перемещение - напряжение; U2 - напряжение на выходе первого усилителя 18 мощности; 11з напряжение на выходе второго усилителя 19 мощности, U4 - напряжение на выходе второго генератора 11 импульсов; Us - напряжение на выходе элемента НЕ 21, Дт,п - базовая длительность импульсов напряжения Ua и

Оз, Д tn - скорректированная длительность импульсов напряжения Ua и Уз.

Вибрационный гранул.ятор для порош- кообра зных материалов работает следующим образом.

Порошкообразный материал из бункера 4 поступает в подпружиненный желоб 7, установленный наклонно, откуда ссыпается в верхнюю зону наклонного лотка 1. Под действием вибрационных колебаний, сообщав

мых лотку 1 двумя параллельно установленными поперек лотка возбудителями 2 и 3, материал приводится в псевдоожиженноесостояние. Одновременно через патрубок 5 в камеру, образованную решеткой 6 и лотком 1, подают под напором связующую жидкость. Из отверстий в решетке б жидкость поступает в материал каплями равного размера. Капли жидкости обволакиваются порошком, образуя под действием капил- лярных сил сферические зародыши гранул равного размера.

Под действием вибрации в продольном направлении образующиеся гранулы перемещаются к верхнему концу лотка. Достиг- нув стенки лотка, образующиеся гранулы поднимаются на поверхность слоя порошкообразного материала и по этой поверхности скатываются в нижнюю часть лотка. При движении вниз гранулы дополнительно об- волакиваются порошком, приобретая необходимые размеры. В нижней части лотка происходит классификация гранул и порошка, порошок движется вверх, а гранулы постепенно скатываются вниз, уплотняясь при этом, так как количество порошка убывает. Гранулы без порошка выкатываются из лотка.

Первая характерная особенность гра- нулятора в том, что траектории движения образующихся гранул усложняются. Усложнение траекторий осуществляется за счет того, что лотку сообщают крутильные колебания как в продольном, так и в поперечном направлениях.

Усложнение траекторий гранул приводит к тому, что длина линий скатывания образующихся гранул увеличивается, т.е. увеличивается время нахождения гранул на поверхности материала. За счет этого за- данные размеры приобретают дополнительные гранулы, что увеличивает производительность гранулятора. Одновременно за счет усложнения траекторий гранулы приобретают сферическую форму, т.е. повышается их качество.

Для получения крутильных колебаний как в продольном, так и в -поперечном направлениях используются основной возбудитель 2 продольных колебаний, дополни- тельный возбудитель 3 продольных колебаний и элементы системы управления, введенной в гранулятор. Если возбудители 2 и 3 совершают колебания синхронно (т.е. с одинаковыми частотами), синфазно (т,е, с одинаковыми фазами) и с одинаковыми амплитудами, то движение обоих возбудителей будет идентичным и лоток будет совершать прямолинейные колебания в продольном направлении (аналогичные колебаниям лотка в грануляторе по схеме прототипа). Если же возбудители 2 и 3 совершают колебания синхронно, синфазно. но с различными амплитудами, значения которых периодически изменяются (т.е. когда на одном возбудителе амплитуда колебаний повышена, на другом она остается без изменений и наоборот), то в продольном направлении возникают крутильные колебания

лотка, поскольку ускорения А а (А - амплитуда колебаний, (о- частота колебаний), создаваемые возбудителями 2 и 3, периодически изменяются по величине. При этом крутильные колебания в продольном направлении возникают в наклонной плоскости, проходящей через возбудители 2 и 3. Поскольку колебательные процессы суммируются геометрически, крутильные колебания в продольном направлении, возникающие в наклонной плоскости, проходящей через возбудители 2 и 3, можно рассматривать как геометрическую сумму двух крутильных колебаний, первые из которых происходят в продольном направлении в плоскости, не совпадающей с плоскостью, проходящей через возбудители 2 и 3, а вторые происходят в поперечном направлении.

Таким образом, специфической особенностью примененной в грануляторе колебательной системы, т.е. системы, состоящей из двух возбудителей, установленных поперек лотка, с наклоном к его днищу, и совершающих синхронно-синфазные колебания с периодически изменяющейся амплитудой, является возможность получения крутильных колебаний как в продольном, так и в поперечном направлениях с использованием лишь двух возбудителей колебаний.

Для практического использования этой особенности импульсы напряжений U2 и 1/з (фиг.З). необходимые для создания колебаний возбудителей 2 и 3, поступают на возбу- дители синхронно и синфазно. Это достигается тем, что первичным источником импульсов U2 и Уз является общий для обоих возбудителей элемент - первый генератор 10 импульсов, с выхода которого импульсы через первый регулятор 14 длительности импульсов и первый усилитель 18 мощности поступают на возбудитель 2 и через второй регулятор 15 длительности импульсов и второй усилитель 19 мощности - на возбудитель 3. Импульсы с первого генератора 10 импульсов поступают к регуляторам 14 и 15 через их первые входы.

Начальная (базовая) длительность импульсов Atn1 (фиг.З) определяется настройкой задатчика 20 базовой длительности импульсов, сигнал с которого через первый сумматор 12 поступает на второй вход первого регулятора 14 длительности импульсов и через второй сумматор 13 - на второй вход второго регулятора 15 длительности импульсов На сумматоры 12 и 13 сигнал с задатчика 20 базовой длительности импульсов поступает через их первые входы (сигнал с выхода задатчика 20 поступает в виде напряжения постоянного тока фиксированного уровня). Базовая длительность импульсов определяется свойствами гранулируемого материала, Длительность импульсов 1)2 и Оз определяет амплитуду колебаний лотка.

Второй характерной особенностью гра- нулятора является то, что величина периодического приращения, длительности импульсов U2 и Уз/г е величина периодического приращения амплитуды колебаний возбудителей 2 и 3, является не постоянной, наперед заданной величиной, а корректируется в зависимости от расхода материала, поступающего на лоток; а именно при увеличении расхода материала длительность импульсов Uz и 1)з увеличивается. Соответственно увеличивается амплитуда колебаний лотка 1

Изменение расхода материала является для гранулятора возмущающим воздействием и обусловлено трудностью обеспечения равномерной подачи мелкодисперсного (порошкообразного) материала даже при установке на входе в гранулятор управляемых питателей В тех же случаях, когда материал поступает достаточно равномерно, необходимость в изменении расхода возникает из- за изменения свойств гранулируемого материала и связующего компонента

Экспериментальные исследования гранулятора показывают, что при изменении расхода поступающего материала целесообразно изменять амплитуду колебаний лотка, ибо поддержание постоянной амплитуды колебаний лотка при переменном расходе поступающего материала отрицательно влияет как на производительность процесса гранулообразования, так и на качество гранул. Например, при небольшом расходе материала, т.е. при небольшой толщине слоя материала на лотке, и больших амплитудах колебаний образующиеся гранулы перем ещаются со значительным отрывом от поверхности материала. Это снижает интенсивность процесса гранулообразова- ния и приводит к образованию несферических гранул Наоборот, при большом расходе материала, т е. при значительной толщине слоя материала на лотке, и небольших амплитудах колебаний образовавшиеся зародыши гранул не поднимаются на

поверхность слоя материала, что также снижает интенсивность процесса гранулообра- зования и качество гранул

Для формирования корректирующего

сигнала, пропорционального расходу поступающего материала, между бункером 4 и лотком 1 установлен подпружиненный наклонный желоб 7, перемещение которого в вертикальном направлении пропорцио0 нально расходу поступающего материала. Желоб 7 жестко связан с датчиком 8 его перемещения, с KOTopdro сигнал поступает на преобразователь 9 перемещение - напряжение, На выходе преобразователя 9

5 перемещение - напряжение формируется сигнал в виде напряжения постоянного тока Ui (фиг.З), уровень которого линейно зависит от расхода побтупающего на гранулирование материала.

0 С выхода преобразователя 9 перемещение - напряжение напряжение Ui через первый ключ 16 поступает на второй вход первого сумматора 12, а через второй ключ 17 - на второй вход второго сумматора 13.

5 В сумматорах 12 и 13 напряжение Ui суммируете с напряжением, поступающим с задатчика 20 базовой длительности импульсов Это приводит к увеличению длительности импульсов U2 и Уз до значений

0 Д tn (фиг.З) и соответственно к увеличению амплитуды колебаний лотка, Напряжение, Ui на первый и второй ключи 16 и 17 поступает через их вторые (сигнальные) входы. Поочередная подача корректирующих

5 сигналов на первый и второй сумматоры 12 и ,3 осуществляется за счет соответствующей коммутации первого и второго ключей

Iб и 17,которой управляют второй генератор

IIимпульсов и элемент НЕ 21. Формирую- 0 щееся на выходе второго генератора 11 импульсов напряжение LU (фиг.З) поступает на первый (управляющий) вход первого ключа 16 и периодически открывает его. При открытом первом ключе 16 корректирующий

5 сигнал с выхода преобразователя 9 перемещение - напряжение поступает на первый сумматор 12. Поскольку на первый (управляющий) вход второго ключа 17 сигнал с выхода второго генератор 11 импуль0 сов поступает через элемент НЕ 21 (на его выходе формируется напряжение Us. фиг.З), при открытом первом ключе 16 второй ключ 17 закрыт и наоборот.

Такая коммутация ключей 16 и 17 обес5 печивэет поочередную корректирующего сигнала на первый и второй сумматоры 12 и 13. В соответствии с коммутацией ключей периодически изменяется амплитуда колебаний вибровозбудителей 2 иЗ.

Элементы первого и второго генераторов 10 и 11 импульсов выбраны таким образом,, что период следования импульсов на выходе второго генератора 11 импульсов в 10-20 раз превышает период следования импульсов на выходе первого генератора 10 импульсов. Это связано с тем, что изменение амплитуды колебаний вибровозбудителей из-за инерционности, присущей электромеханическим колебательным сие- темам, осуществляется за время, равное 10-20 периодам изменения напряжения питания вибровозбудителей.

Предложенный гранулятор при его практическом осуществлении требует наи- меньших аппаратурных затрат в случае, когда в качестве первого и второго вибровозбудителей 2 и 3 используются электромагнитные вибраторы. Возможно использование в качестве вибровозбудите- лей вибраторов других видов, например, электродвигательных с дебэлансами, однако При этом аппаратурные затраты возрастают.

Крутильные колебания лотка как в про- дольном, так и в поперечном направлениях приводят также к устранению мертвых пространств в местах стыка днища лотка с его бортами и уменьшению налипания материала на внутренней поверхности лотка, что дополнительно способствует повышению производительности процесса гранулооб- разования.

Экспериментальная проверка показывает, что предложенные технические реше- ния повышают производительность процесса гранулообразования на 26-32%. Выход гранул сферической формы фракций 4-5 мм составляет 88-90%.

Формулаизобретения

Вибрационный гранулятор для порошкообразных материалов, содержащий наклонный лоток, средство для подачи жидкого связующего компонента, бункер для подачи порошкообразного материала в верхнюю часть лотка и возбудитель продольных колебаний лотка, установленный с наклоном к его днищу, отличающийся тем, что, с целью -повышения про зводи- тел/ьности процесса гранулообразования и качества гранул, он снабжен дополнительным возбудителем продольных колебаний лотка, а также подпружиненным желобом с датчиком его перемещений, преобразователем перемещение - напряжение, двумя генераторами импульсов, двумя сумматорами, двумя ключами, двумя регуляторами длительности импульсов, двумя усилителями мощности, задатчиком базовой длительности импульсов и элементом НЕ, при этом дополнительный возбудитель расположен параллельно основному возбудителю поперек лотка, желоб установлен между лотком и бункером, первый генератор импульсов подключен к первым входам первого и второго регуляторов длительности импульсов, вторые входы которых соединены соответственно с выходами первого и второго сумматоров, а выходы через первый и второй усилители мощности - соответственно с основным и дополнительным вибровозбудителями, первые входы сумматоров соединены с задатчиком базовой длительности импульсов, вторые входы - соответственно с выходами первого и второго ключей, первый вход первого ключа непосредственно, а первый вход второго ключ Гчерез элемент НЕ подключены к второму генератору импульсов, вторые входы первого и второго ключей объединены и через преобразователь перемещение - на пряжение соединены с датчиком перемещения желоба.

| название | год | авторы | номер документа |

|---|---|---|---|

| Тарельчатый гранулятор | 1990 |

|

SU1717204A1 |

| Способ грануляции стекольной шихты и устройство для его осуществления | 1986 |

|

SU1430369A1 |

| Самонастраивающаяся система управления ультразвуковой сваркой | 1981 |

|

SU1008699A1 |

| Гранулятор | 1979 |

|

SU772579A1 |

| Устройство для управления вибровозбудителями вибробункера | 1983 |

|

SU1129590A1 |

| ВИБРАЦИОННЫЙ ГРАНУЛЯТОР СТЕКЛОМАССЫ | 2018 |

|

RU2682815C1 |

| Вибрационный гранулятор для порошкообразных материалов | 1979 |

|

SU929192A1 |

| Способ гранулирования порошкообразных материалов во вращающемся наклонном барабане | 1975 |

|

SU745537A1 |

| Устройство для контроля качества изделий | 1984 |

|

SU1233042A1 |

| Вибрационный пресс-гранулятор | 1990 |

|

SU1761548A1 |

Использование: получение гранул высокого качества из порошкообразных материалов в химической, пищевой, медицинской и других отраслях промышленности. Сущность изобретения- гранулятор содержит наклонный лоток, вибровозбудители, расположенные параллельно поперек лотка, бункер для загрузки порошки, устройство для подачи жидкого связующего компонента Порошок поступает в лоток через подпружиненный желоб с датчиком перемещений, на поверхности лотка образуется псеедоожи- женный слой материала В материал в виде капель вводят связующее. Под действием капиллярных сил образуются гранулы, которые выталкиваются из лотка Вибровозбудители совершают колебания синхронно и синфазно, но с различными поочередно изменяющимися амплитудами Для обеспечения необходимых режимов колебаний гранулятор снабжен системой управления Зил. у Ё

Фиг.1

Фиг

U|

U i |t|4:- «

ll infl nil НШ

4t

Г Ofl

U-At

fej

| Патент США № 3311680, кл | |||

| Железнодорожный снегоочиститель | 1920 |

|

SU264A1 |

| Упругая упаковка для сбрасывания с самолета предметов, например, ампул с медикаментами | 1954 |

|

SU102712A1 |

| Прибор для заливки подшипников баббитом | 1922 |

|

SU801A1 |

Авторы

Даты

1992-07-23—Публикация

1990-03-26—Подача