О

р ел

N5 Ь Изобретение относится к окускова железорудных материалов и может применяться в агломерационном прои водстве черной металлургии. Известен способ подготовки агломерационной шихты к спеканию, сущность которого заключается в равномерном увлажнении пересыпающегося в грануллторе материала, В качестве влагоносителя используется вода и пар С ij . Однако равномерное увлажнение аглосмёсй способствует образованию гранул низких классов крупности (ме нее 3 мм),что отрицательно сказывается на производительности агломерационных маглин. Известен также способ подготовки агломерационной шихты к спеканию, согласно которому с целью повышения комкуемости, смеси увлажнение производят известковым молоком 2 Однако такой способ является нетехнологичным, так как приготовление и подача известкового молока в окомкователи затруднена из-за отложений на стенках труб, запорной аппаратуре, на насадках форсунок. Наиболее близким по технической сущности и достигаемому результату является, способ окомкования агломерационной шихты, включающий ее смешивание, увлажнение и окатывание, по которому воду в мёлкодиспер ,ном состоянии подают на поверхность пересьтающегося слоя t 3. Недостаток известного способа состоит в том, что процесс заролодения центров окомкования от капель в ды протекает в движущемся слое. Изэтого непрочные гранулы разрушаются и окомкованная шихтасодержит большое количество частиц крупностью ме нее 2 мм. Это отрицательно сказывается на прочности агломерата и производительности машин. Цель изобретения - повышение качества гранулометрического состава окомкованной шихты и увеличение производительности агломерационных машин. Поставленная цель достигается за счет того, что по способу окомкования шихты, включающему ее смешивание, увлажнение и окомкование, прои водят объемное увлажнение шихтовых материалов путем подачи 70-80% воды через отверстия диаметром 2-5 мм в неподвижный относительно поверхности барабана слой агломерационной шихты. Сущность способа заключается в следующем. Многочисленные экспериментальные исследования и теоретические обобще ния свидетельствуют о том, что процесс окомкования сыпучих материалов складывается из трех последовательных стадий: формование центров-зародькаей окомкования; рост комков и массообмен и упрочнение образовавшихся гранул. На практике эти три стадии накладываются друг на друга и частично протекают параллельно. ляблагоприятного протекания пооцесса гранулообразования на каждой стадии грануляции необходимо создавать определенные условия. Например, на стадии образования центров - зародышей окомкования необходимы минимальные динамические нагрузки. Это связано с тем, что при попадании капли воды в слой необходимо определенное время для того, чтобы комкуемая составляющая усвоила влагу, т.е. необходимо время для пропитки сыпучего материала. При этом нужно создавать минимальные динамические нагруз.ки или совсем их исключить. Это связано с тем, что под действием механических нагрузок происходит дробление капли и соответственно снижается крупность окомкованной шихты. При подаче воды в статический слой, где отсутствуют , динамические нагрузки, влага распределяется в объеме сыпучего материала, стягивая мелкодисперсные частицы в один агрегат. При этом крупность зародыша окомкования будет пропорциональна капле воды в слое. Шихту в барабан подают через загрузочную течку. Вода на окомкование поступает по общей магистрали, а затем расходится по трубкам, погруженным в нижнюю часть пересыпающегося слоя щихты. На конце трубок, помещенных в аглосмесь, имеются цилиндрические насадки диаметром 2-5 мм. Таким образом осуществляется объемное увлажнение шихтовых.материалов. 20-30% от общего расхода воды подают через форсунки, обеспечивающие мелкодисперсное разбрызгивание. При движении агломерацион й шихты в поперечном сечении барабанного окомкователя твердые частицы совершают подъем по круговым траекториям, опускание - по параболическим. Частицы шихты при подъеме неподвижны относительно поверхности барабана. На них оказывают Статическое действие сила тяжести и центробежная сила. Однако динамические нагрузки отсутствуют. При опускании шихты по параболической траектории частицы шихты в опускающемся слое подвижны относительно стенки барабана и оказывают динамические механические воздействия друг на друга.- .

При подаче вог.: внутрь поднимающегося по круговой траектории слоя шихты дробления капель воды не происходит. За время подъема сыпучий материал пропитываемся водой. При этом локальные переувлажненные участки шихты подпрессовываются статическими нагрузками,возникающими от действия веса слоя материала и центробежных сил. Высшей точки барабана-окомкователя достигают зародыши гранул, крупность которых зависит от диаметра насадок и свойс агломерационной шихты. Минимальный размер насадок устанавливают при окомковании шихты со 100% концентрата в железорудной части, максимальный - при окомковании шихт, содержащих 100% руды в железорудной части. Это связано с основными положениями теории окомкования железорудных материалов, согласно которым крупность зародьпца комка пропорциональна размеру капли воды, попавшей в СЛОЙ дисперсного материала. Подача воды через насадку диаметром 5 мм при окомковании шихт с высоким содержанием концентрата будет способствовать образованию большого количества крупных (более 10 мм) ле- . кондиционных гранул. По этим же причинам ограничен верхний размер насадок. При подаче воды через насадку диаметром менее 2 мм будет образовываться с высоким содержание гранул низших классов крупности (менее 2 мм), что снижает производителность агломерационных машин.

При окомковании агломерационной шихты уменьшается удельная поверхность гранул. Это снижает площадь . контакта твердых центров окомкования и крупных (более 3 мм) гранул с комкуемой мелкодисперсной частью шихты. Поэтому 20-30% от общего расхода воды следует подавать через форсунки, интенсивно ее разбрызгивая. Это способствует образованию гранул низших классов крупности (менее 2 мм),которые при укладке шихт на паллеты сегрегируют и располагаюся в верхней части слоя, что создает благоприятные условия для зажигания шихты. Количество воды, требующее мелкодисперсного разбрызгивания, выбрано из условий создания оптимального зажигательного слоя шихты. При меньшем количестве воды, добавляемой в мелкодисперсном состоянии, снижается газопроницаемость агломерируемого слоя, из-за большого количества воды - ухудшаются условия зажигания шихты.

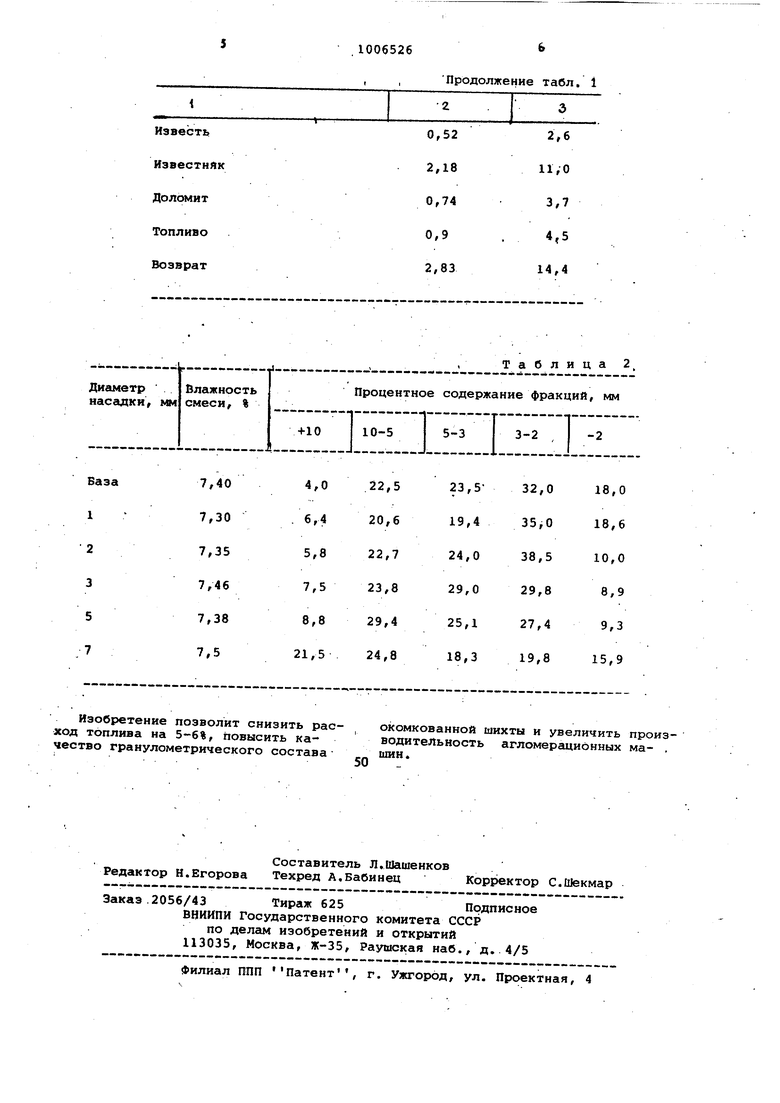

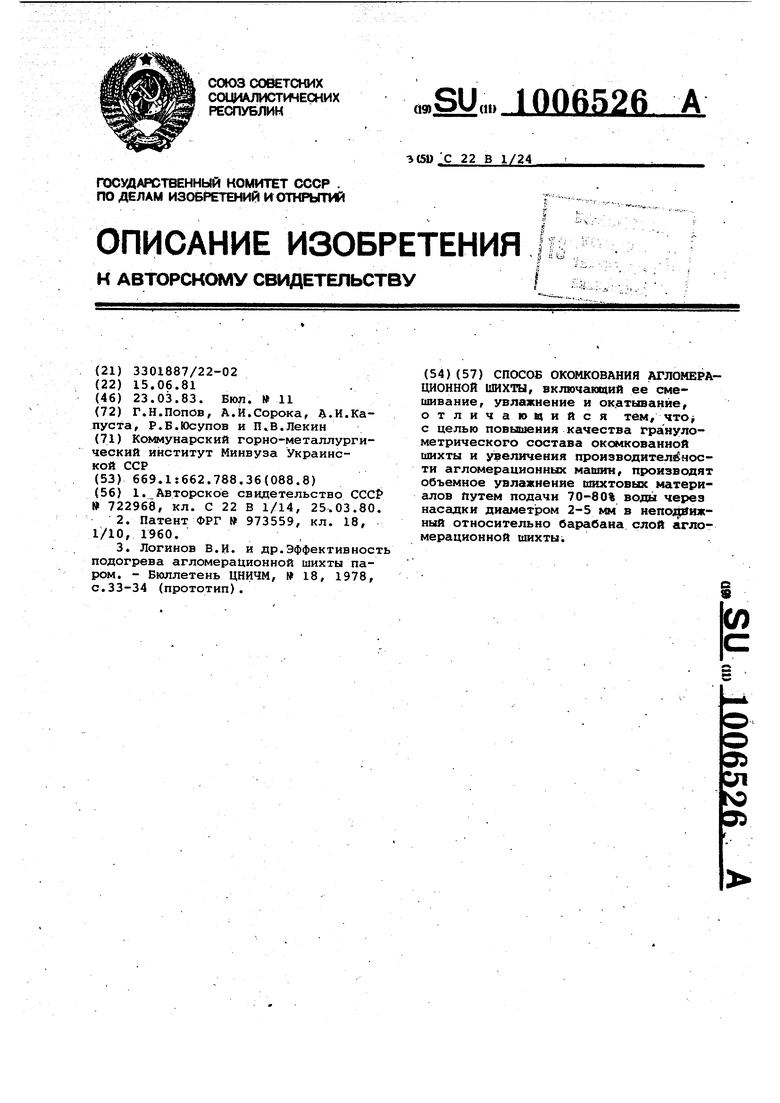

Пример,, Агломерационную шихту, компонентный состЬв которой приведен в табл.1, окомковывают в барабанном окомкователе диаметром 800 мм, имеющим скорость вращения 16 об/мин. Вес пробы на один опыт равен 19,85 кг. 80% воды, дозируют через форсунки различного диаметра в неподвижный относительно рабочей поверхности барабана слой. Оставшуюся часть подают в мелкодисперсном состоянии. Результаты исследова.ний приведены в табл.2.

При подаче воды в мелкодисперсном состоянии и в неподвижный относительно рабочей поверхности барабана слой через форсунку диаметром

1мм содержание фракции +10 мм и

0

-2 мм практически одинаково. При подаче воды через форсунки диаметрс5м

2мм повышается содержание фракции 3-2 мм. При подаче через форсунки диаметром 3 мм содержание фракций 5-3 и 3-2 примерно одинаково. Цри подаче воды через форсунки диаметром 5 мм заметно повышается содержание фракции 10-5 мм (табл.2).

Наиболее оптимальным с точки

0 зрения производительности агломерационной установки и повышения качества агломерата является шихта крупностью 5-2 мм. Таким образом, целесообразно использовать форсунки 2-3 мм

5 для окомкования шихты в лабораторном грануляторе, а в промышленном, где динамические нагрузки значительно выше, использовать форсунки диаметром 3-5 мм.

0

Таблица 1

Продолжение табл. 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ увлажнения агломерационной шихты | 1979 |

|

SU857284A1 |

| Способ подготовки агломерационной шихты к спеканию | 1980 |

|

SU945206A1 |

| Способ подготовки тонкоизмельченной агломерационной шихты к спеканию | 1979 |

|

SU907076A1 |

| Устройство для окомкования железорудных материалов | 1981 |

|

SU998547A1 |

| СПОСОБ АГЛОМЕРАЦИИ ЖЕЛЕЗОРУДНЫХ МАТЕРИАЛОВ | 2016 |

|

RU2628947C1 |

| Способ подготовки агломерационной шихты к спеканию | 1978 |

|

SU767226A1 |

| Способ окомкования агломерационной шихты | 1987 |

|

SU1468946A1 |

| Способ подготовки агломерационной шихты к спеканию | 1979 |

|

SU863684A1 |

| Способ подготовки агломерационной шихты к спеканию | 1979 |

|

SU876755A1 |

| Окомкователь | 1981 |

|

SU990839A1 |

СПОСОБ ОКОМКОВАНИЯ АГЛОМЕРАЦИОННОЙ IUHXIU, включающий ее смешивание, увлажнение и ок.атыванйе, отличаюцийся тем, что с целью повышения качества Гранулометрического состава окомкованной шихты и увеличения производител1Е ности агломерационных машкн, производят объемное увлажнение ШИХТОВБОС материалов Путем подачи 70-80% вода через насадки диаметром 2-5 мм в неподвижный относительно барабана слой агломерационной шихты.

Изобретение позволит снизить расход топлива на 5-6%, повысить качество гранулометрического состава

окомкованной шихты и увеличить производительность агломерационных ма- , шин.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ подготовки агломерационной шихты к спеканию | 1977 |

|

SU722968A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ использования делительного аппарата ровничных (чесальных) машин, предназначенных для мериносовой шерсти, с целью переработки на них грубых шерстей | 1921 |

|

SU18A1 |

| и др.Эффективность подогрева агломерационной шихты паром | |||

| - Бюллетень ЦНИЧМ, 18, 1978, с.33-34 (прототип). | |||

Авторы

Даты

1983-03-23—Публикация

1981-06-15—Подача