Изобретение относится к производству удобрений и может быть использовано при кондиционировании нитрофоски для безтарной перевозки и хранения.

Цель изобретения - снижение слеза:- ваемости и повышение рассыпчатости.

Пример. Приготавливают отдельными порциями (по 35 г) кондиционирующей агент с массовым соотношением карбамидоформальдегидной смолы и разжижителя, равным 4:1,4. Затем подогревают до температуры 82,5°С и в каждую вводят до 12,5% от массы разжижителя суяьфонафталиновой кислоты, выдерживают 5 мин (максимальное время пребывания агента в смесителе до попадания в форсунку), измеряют условную вязкость в секундах, покрывают гранулы нитрофоски с температурой 70°С раствором и определяют время отвердения покрытия в минутах.

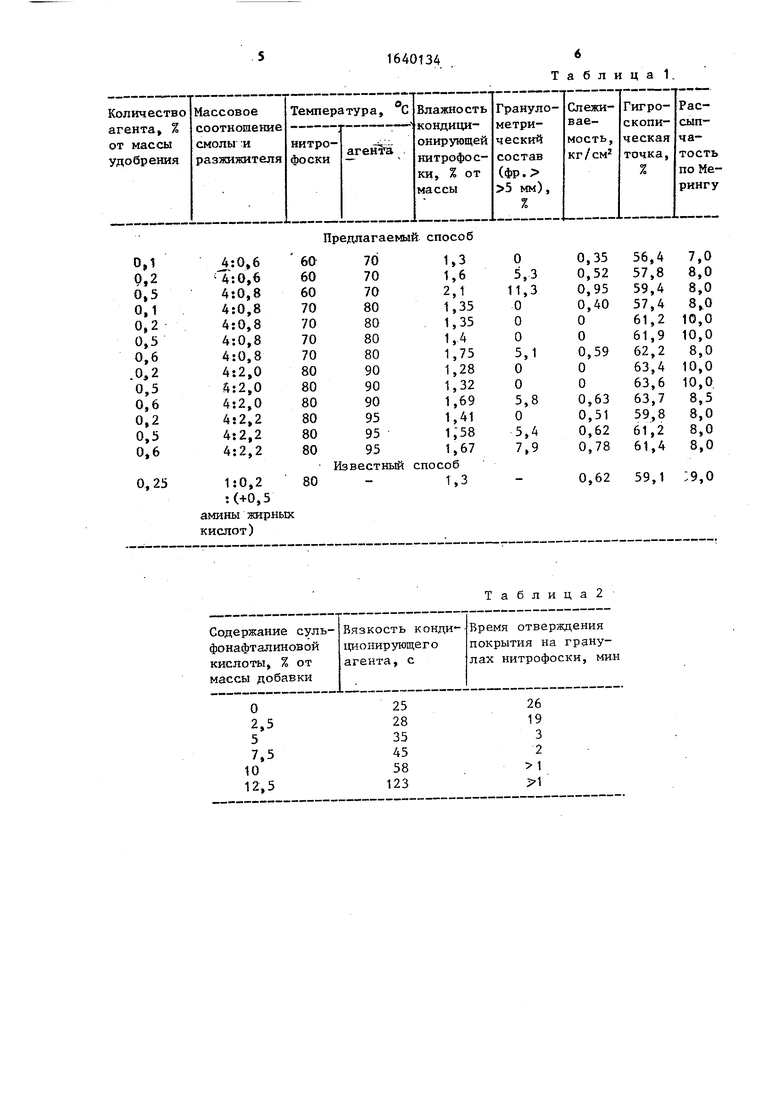

Качественные показатели кондиционированной нитрофоски в зависимости от условий покрытия показаны в табл.1.

Как следует из представленных данных, хорошими товарными свойствами обладает нитрофоска, полученная покрытием гранул с температурой 70- . 80°С агентом в количестве 0,2-0,5% от массы удобрения и температурой смеси 80-90°С. Повышение температуры смеси нецелесообразно, так как при 100-110 С начинается ее разложение. Оптимальное массовое соотношение карбамидоформальдегидных соединений

31640134

и добавки 4:(0,). Снижение содержания добавки снижает гигрофобные свойства покрытия, а повышение сверх указанной нормы ведет к неоднородности покрытия, его водорастворимости и тем самым снижаются товарные качества продукта.

Вязкость кондиционирующего агента и скорость отвердения покрытия гранул Q в зависимости от содержания свободной сульфонафталиновой кислоты показаны в табл.2.

Из приведенных данных следует,

метилольных функциональных групп в карбамидоформальдегидной смоле, тем самым снижая воздействие влаги на покрытие гранул (гигроскопическую точку, влагоемкость и т.д.). Образовавшееся соединения

20

25

30

35

SOjH (где R - радикал карбамидоформальдегидной смолы) вступают во взаи- что целесообразное содержание сульфо-15 модействие на поверхности гранул нит- нафталиновой кислоты в до бавке 5-10%, так как содержание менее 5% не оказывает ощутимого влияния (время отвердения 19 мин), а более 10% повышает вязкость агента (123 с), что вызывает забивание форсунок и снижает равномерность покрытия. Оптимальное содержание сульфонафталиновой кислоты в добавке 7,5%.

Температурные параметры процесса кондиционирования обуславливаются тремя критериями: скоростью отвердения, равномерностью распределения, глубиной реакции поликонденсации. Повышение температуры ведет к неравномерному покрытию смеси на поверхности гранул (т.е. слишком быстрое затвердение), что снижает защитное действие и тем самым повышает гигроскопичность и слеживаемость (снижается рассыпчатость). Снижение температуры ведет к снижению скорости отвердения пленки (гранулы слипаются и конгломерируются) и глубины реакции поликонденсации, что влечет к снижению гигрофобизации и повышению скорости растворения пленки. Оптимальная температура обеспечивается как температурой гранулированной нитрофоски, так и температурой смеси.

В качестве источника полиметилен- нафталенсульфоната натрия используют разжижитель С-3, содержащий 5-10% иепрореагировавшей сульфонафталиновой кислоты Карбамидоформальдегидная смола марки КФ-МТ выпускается многими предприятиями азотной промышленности, а разжижитель С-3 является доступным недефицитным продуктом, применяемым в качестве отвердителя бетона.Разжижитель снижает вязкость смолы до 18-( 34 с.(в предлагаемом диапазоне массо- вых соотношений) , а наличие сульфонафталиновой кислоты снижает содержание

40

45

50

рофоски с ионами Са2+, превращаясь в водонерастворимые соединения, и ускоряют затвердение пленки покрытия. Данное покрытие и обеспечивает товарные качества нитрофоски при бестарном хранении в течение 6 мес.

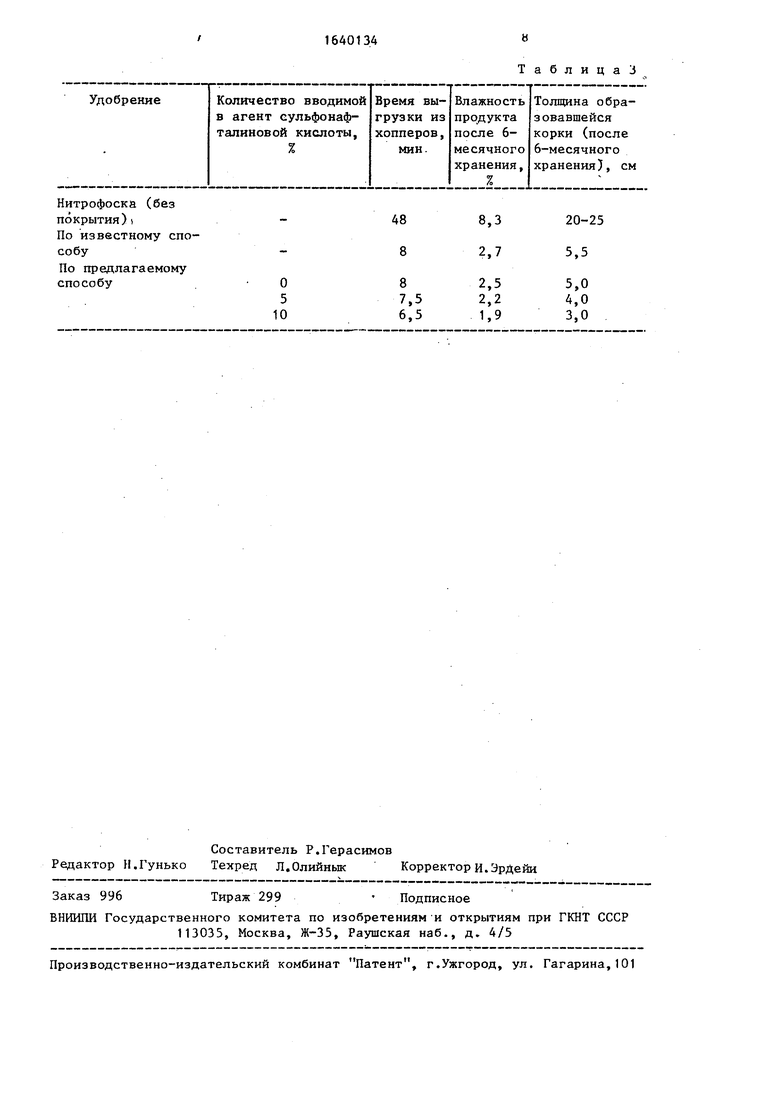

Для определения эффективности предлагаемого способа измеряют время выгрузки из хопперов, а также увлажнение продукта, толщину образовавшейся корки после 6-месяного хранения навалом.

Сравнительные данные эффективности предлагаемого способа по сравнению с известным показаны в табл.3.

Использование предлагаемого способа получения свободно сыпучей нитрофоски по сравнению с известным способом обеспечивает неслеживаемость и быструю самовыгрузку из вагонов типа хоппер без механического воздействия, простоту осуществления и недефицитность материалов кондиционирования , незначительное увлажнение продукта и малую толщину корки после 6-месячного хранения навалом.

Формула изобретения

Способ получения гранулированной нитрофоски путем нанесения на поверхность гранул раствора карбамидофор- мальдегидных соединений с добавкой, отлич ающийся тем, что, с целью снижения слеживаемости и повышения рассыпчатости, в качестве добавки используют полиметиленнафтален- сульфонат натрия, содержащий 5-10% сульфонафталиновой кислоты, при мас- совом соотношении раствор:добавка 4:(0,8-2,0), полученную смесь нагревают до 80-90°С и наносят на гранулы с температурой 70«-80 С в количестве 0,2-0,5% от массы удобрения.

метилольных функциональных групп в карбамидоформальдегидной смоле, тем самым снижая воздействие влаги на покрытие гранул (гигроскопическую точку, влагоемкость и т.д.). Образовавшееся соединения

0

5

0

35

SOjH (где R - радикал карбамидоформальдегидной смолы) вступают во взаи- 5 модействие на поверхности гранул нит-

40

45

50

рофоски с ионами Са2+, превращаясь в водонерастворимые соединения, и ускоряют затвердение пленки покрытия. Данное покрытие и обеспечивает товарные качества нитрофоски при бестарном хранении в течение 6 мес.

Для определения эффективности предлагаемого способа измеряют время выгрузки из хопперов, а также увлажнение продукта, толщину образовавшейся корки после 6-месяного хранения навалом.

Сравнительные данные эффективности предлагаемого способа по сравнению с известным показаны в табл.3.

Использование предлагаемого способа получения свободно сыпучей нитрофоски по сравнению с известным способом обеспечивает неслеживаемость и быструю самовыгрузку из вагонов типа хоппер без механического воздействия, простоту осуществления и недефицитность материалов кондиционирования , незначительное увлажнение продукта и малую толщину корки после 6-месячного хранения навалом.

Формула изобретения

Способ получения гранулированной нитрофоски путем нанесения на поверхность гранул раствора карбамидофор- мальдегидных соединений с добавкой, отлич ающийся тем, что, с целью снижения слеживаемости и повышения рассыпчатости, в качестве добавки используют полиметиленнафтален- сульфонат натрия, содержащий 5-10% сульфонафталиновой кислоты, при мас- совом соотношении раствор:добавка 4:(0,8-2,0), полученную смесь нагревают до 80-90°С и наносят на гранулы с температурой 70«-80 С в количестве 0,2-0,5% от массы удобрения.

Таблица 1.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения свободносыпучего удобрения | 1979 |

|

SU922102A1 |

| Способ кондиционирования удобрений | 1987 |

|

SU1477727A1 |

| Состав для кондиционирования удобрения | 1980 |

|

SU893979A1 |

| Способ кондиционирования азотсодержащих сложных удобрений | 1986 |

|

SU1430387A1 |

| СПОСОБ КОНДИЦИОНИРОВАНИЯ ГРАНУЛИРОВАННЫХ МИНЕРАЛЬНЫХ УДОБРЕНИЙ С ЦЕЛЬЮ ПРЕДОТВРАЩЕНИЯ ИХ СЛЕЖИВАЕМОСТИ | 1996 |

|

RU2085550C1 |

| Способ получения медленнодействующих комплексных удобрений для теплиц | 1988 |

|

SU1613443A1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕСЛЕЖИВАЮЩЕГОСЯ МИНЕРАЛЬНОГО УДОБРЕНИЯ | 1999 |

|

RU2148054C1 |

| Способ кондиционирования удобрения | 1989 |

|

SU1781192A1 |

| Способ уменьшения слеживаемости аммиачной селитры | 1984 |

|

SU1502550A1 |

| Состав для обработки минеральных удобрений | 1991 |

|

SU1819877A1 |

Способ относится к производству удобрений и может быть использован при кондиционировании нитрофоски для безтарной ее перевозки и хранения. Цель изобретения - снижение слежива- емости и повышение рассыпчатости. Способ получения гранулированной нитрофоски осуществляют путем нанесения на поверхность гранул раствора смеси карбамидоформальдегидных соединений и добавки полиметиленнафталенсулъфо- ната натрия, содержащего 5-10% суль- фонафталиновой кислоты, при массовом соотношении раствора и добавки 4: :(0,8-2,0), причем смесь нагревают до 80-90°С и наносят на гранулы с температурой 70-80°С в количестве 0,2-0,5% от массы удобрения. 3 табл. G SS

Массовое соотношение смолы и разжижителя

Температура, С

нитрофоски

агента

Предлагаемый способ

0,1 J:0,6 60701,3 0 0,35 56,4 7,0

0,2 ; 4:0,6 60701,6 5,3 0,52 57,8 8,0

0,5 4:0,8 60702,1 11,3 0,95 59,4 8,0

0,1 4:0,8 70801,35 0 0,40 57,4 8,0

0,2 4:0,8 70801,35 О О 61,2 10,0

0,5 4:0,8 70801,4 О О 61,9 10,0

0,6 4:0,8 70801,75 5,1 0,59 62,2 8,0

.0,2 4:2,0 80901,28 О О 63,4 10,0

0,5 4:2,0 80901,32 О О 63,6 10,0

0,6 4:2,0 80901,69 5,8 0,63 63,7 8,5

0,2 4:2,2 80951,41 0 0,51 59,8 8,0

0,5 4:2,2 8095i;58 5,4 0,62 61,2 8,0

0,6 4:2,2 80951,67 7,9 0,78 61,4 8,0

Известный способ

0,25 1:0,2 80-1,3 - 0,62 59,1 39,0 :(+0,5

амины жирных

кислот)

Таблица2

Содержание суль- Вязкость конди- Время отверждения

фонафталиновойционирующего покрытия на гранукислоты, % отагента, с лах нитрофоски, мин массы добавки

О25 26

2,528 19

535 3

7,545 2

1058 1

12,5123 1

ура, С

гента

Влажность кондиционирующейнитрофоски, % от массы

Гранулометрическийсостав (Фр. 5 мм),

Слежи- ваемость, кг/см2

Гигроскопическаяточка,

Рассыпчатость

по Мерингу

Таблица

| Способ получения свободносыпучего удобрения | 1979 |

|

SU922102A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

Авторы

Даты

1991-04-07—Публикация

1988-05-27—Подача