1

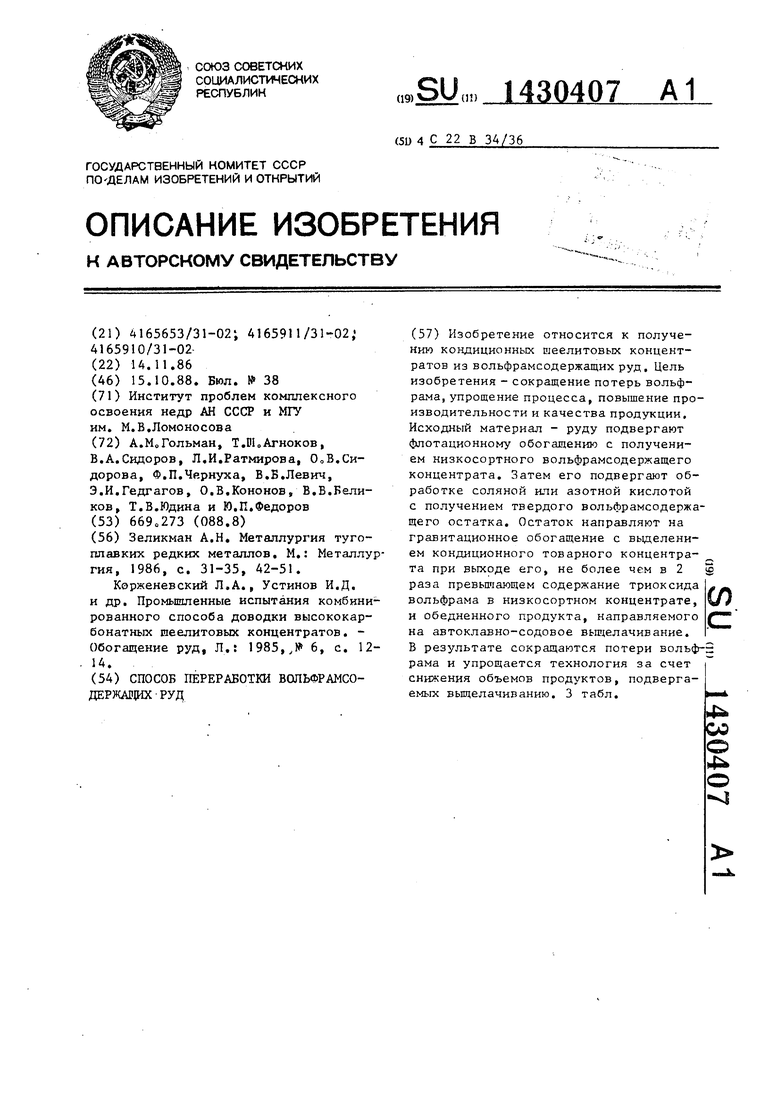

Изобретение относится к цветной метсоплургин и может быть использовано при получении шеелитовых и молибдошее литовьос концентратов и их гидрометаллургической переработке.

Цель изобретения - сокращение потерь вольфрама, упрощение процесса, повышение производительности и качества

продукции

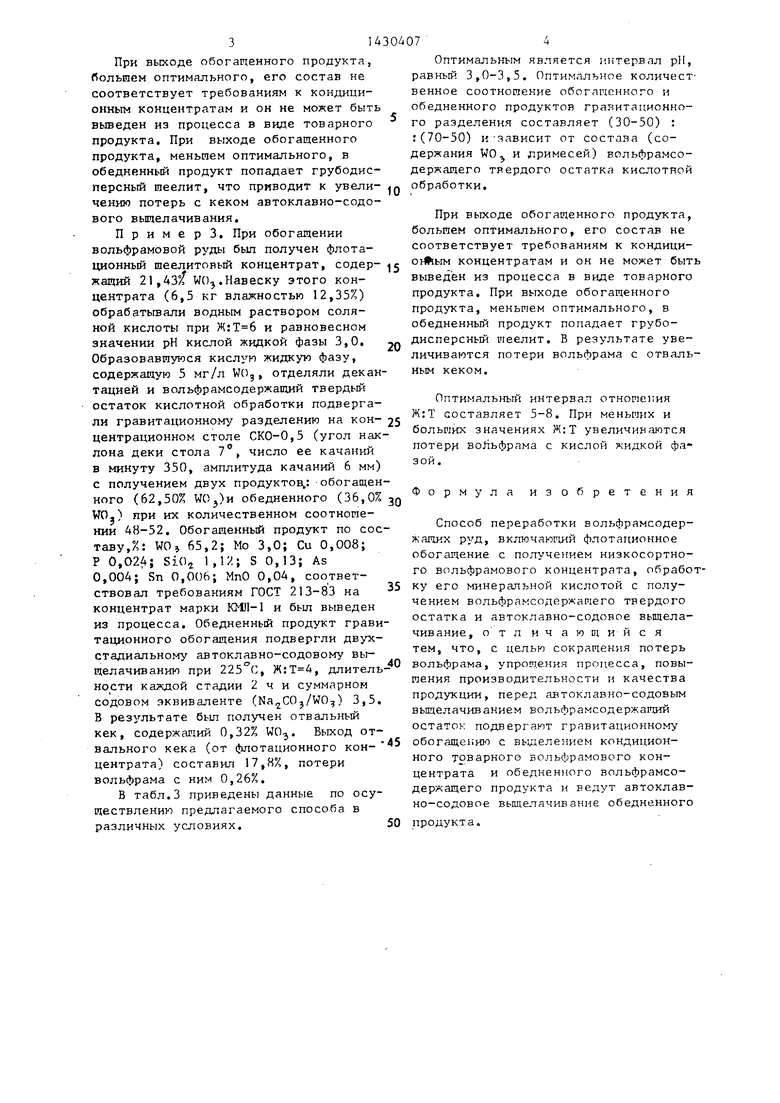

Пример 1 , Для обогащения вольфрамовой руды был получен флотационный меелитовьгй концентрат марки КМиП, содерж,ащий 35,6% WO. Навеску этого концентрата (8j3 кг влажностью 10,2%) обрабатывали водным раствором соляной кислоты при Ж:Т 6,0 и равновесном значении рН кисхюй жидкой фазы 3,0, Обраэовави уюся кислую жидкую фазу, содержащую) 8,,1 мг/л , отделяли дек антацией и вольфрамсодер- жащий твердый остаток кислотной обработки подвергали гравитационному раэдСКО, чис-

ло ее качаний в минуту 350, амплитуда качаний 6 мм) с получением двух продуктов: обогащенного (66,3% WO) и обедненного (37,9% WO,) при их количественном соотношении 61:39,1 Обога- щенный продукт по составуД: WO 66,3 Mo ,2,3; Си 0,018 Р 0,027; SiO 0,76; S 0, As,О,002; Sn o,003| МпО 0,026, соответствовал требованиям ГОСТ 213-83 на концентрат марки KMI1-1 и был выведен из процесса. Обедненный продукт подвергли двухстадиальному автоклавно-содовому вьщелачиванию при 225 с, , длительности каж1А

лению на ко пдентрационном столе 0,5 (угол наклона деки стола 7

40

45

дои стадии 2 ч и суммарном содовом эквиваленте () 3,5, В результате был получен отвальный как, содержащий 0,28% WO,. Выход отвального кека (от флотацион,юго концентрата) составил 175,5%, потери вольфрама с ним 0,14%,

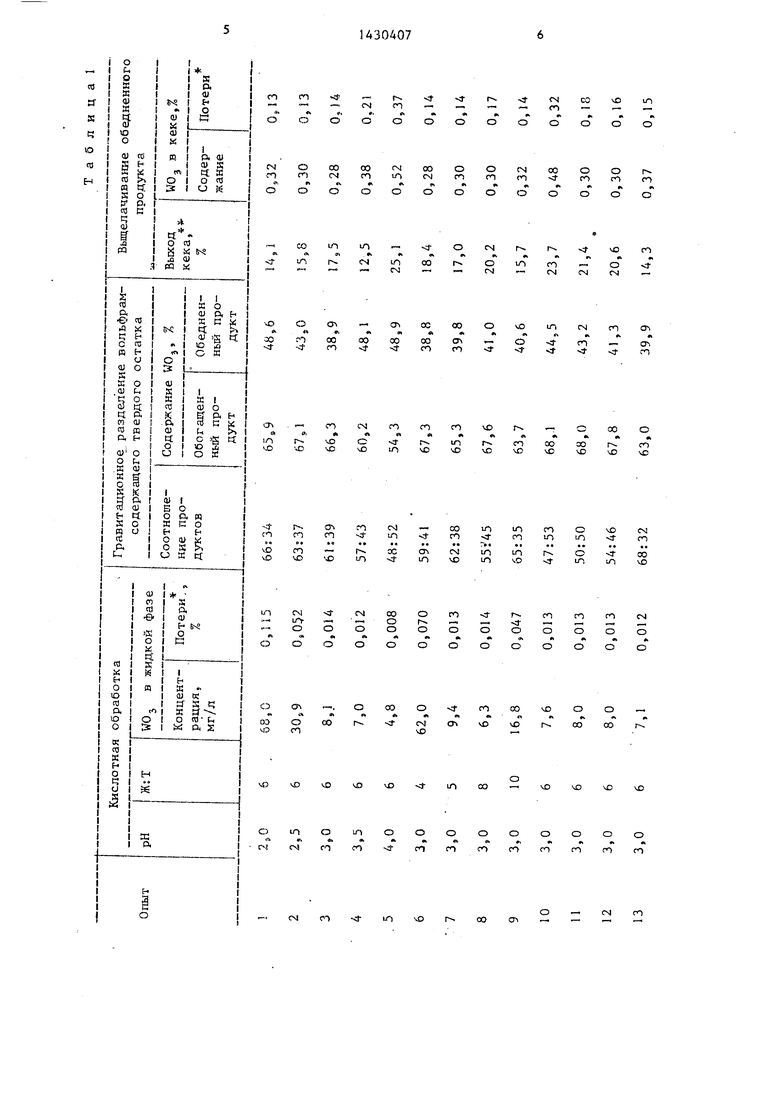

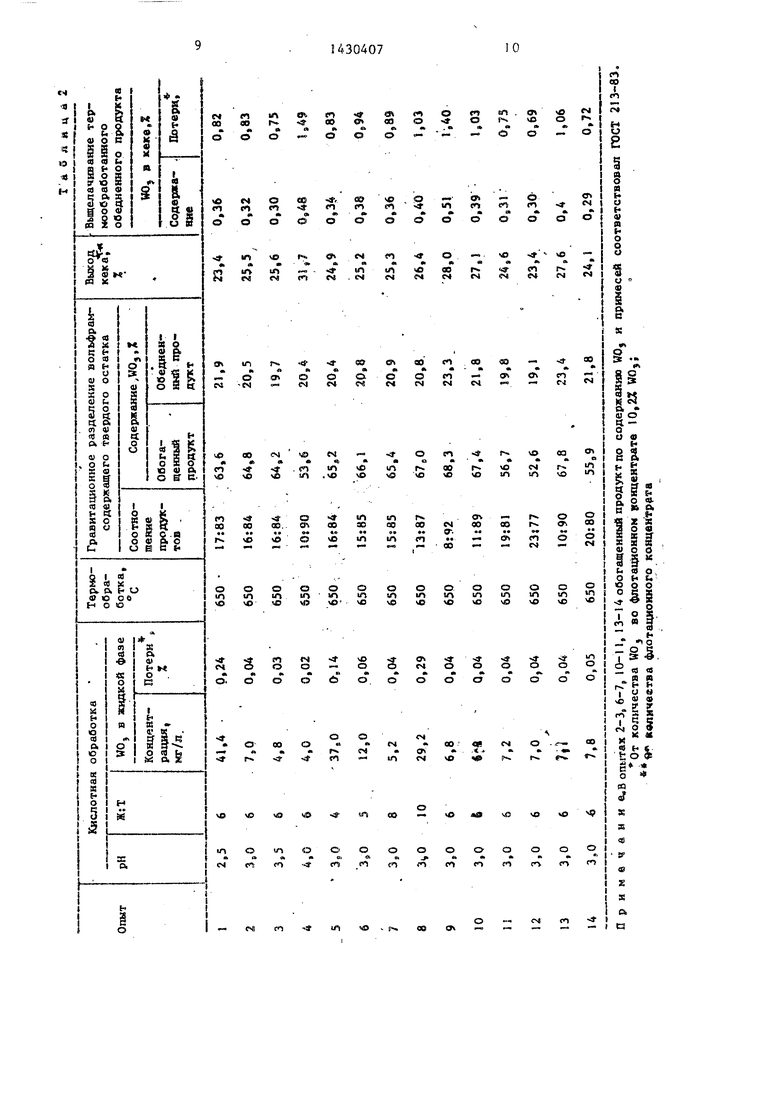

В табл.1 приведены данные по осуществлению предлагаемого способа в различных условиях.

Оптимальным является интервал рН,. равньш 3,0-3,5, Оптимальное количест-50 венное соотношение обогащенного и обедненного продуктов гравитационного разделения составляет (50-70) : (50; :30) и зависит от состава (содержания

ном соотношении продукт по составу,%: WO, 64,8; Мо 2,8; Си 0,02; Р 0,03; siO 0,8 S 0,2; As 0,002; Sn 0,003; MnO 0 соответствовал требованиям ГОСТ 83 на концентрат марки KHil-2 и б вьшеден из процесса. Обедненный п дукт гравитационного обогаи(ения п вергли термообработке при 680 с в течение 60 мин и вьЕцелачиванию пр 225 С в течение 2 ч; содовый экви лент 2,5 и ,8, В результате получен отвальный кек, содержащий 0,32% WO. Выход отвального кека ,тавил 26J7% (от количества флотац ного концентрата),потери вольфрам ним 0,83%,

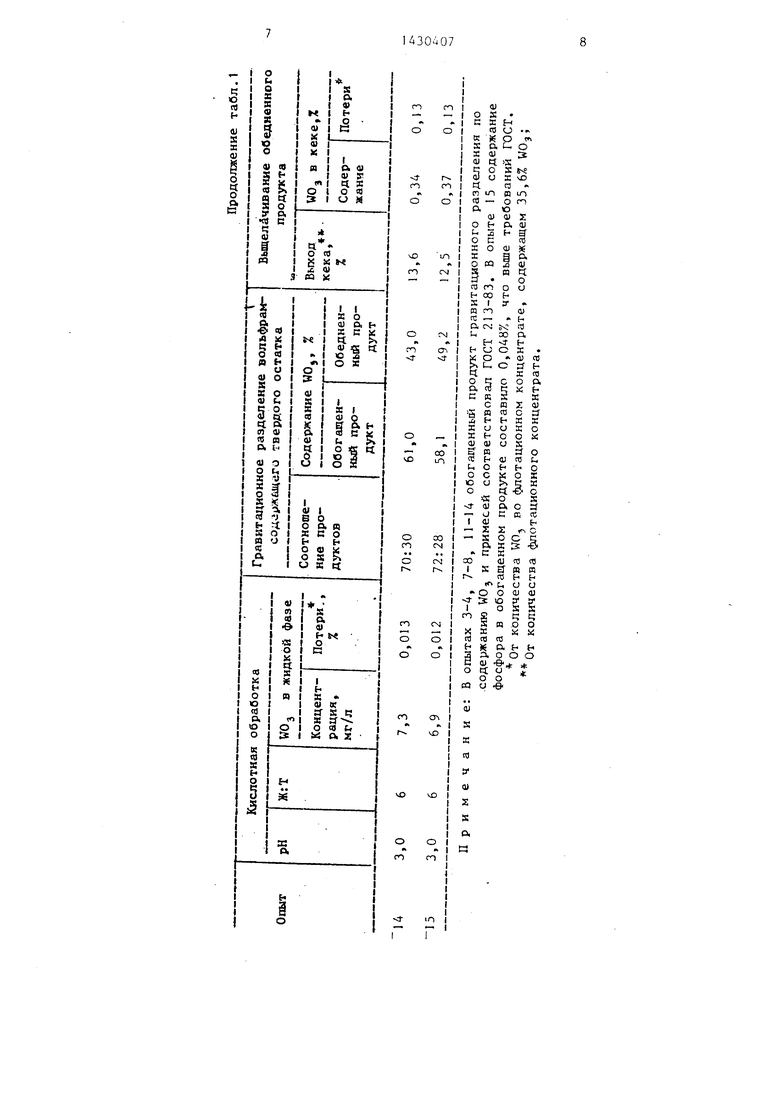

В табл.2 приведены данные по о ществлению предлагаемого способа различных условиях.

Оптимальным является интервал равный 3,0-3,5. Оптимальное колич венное соотношение обогащенного и обедненного продуктов гравитацион

WO, и примесей) твердого остатка кис-55 го разделения составляет (10-20)

лотной обработки.

При выходе обогащенного продукта, большем оптимального5 ег о состав не

0

ОД072

соответствует требованиям, предъявляемым к кондиционным концентратам, и он не может быть вьтеден из процесса в виде товарного продукта. При выходе обога1ченного продукта, меньР1ем оптимального, в обедненную фракцию попадает грубодисперсный шеелит, что приводит к увеличению потерь с кеком автоклавно-содового вьш1елачивания.

П р и м е р 2. При обогащении вольфрамовой руды на Тыркыаузской обогатительной фабрике был получен фJ Ioтaциoнньrй п еелиторый концентрат.

содеркаддий 10,2% WO, Навеску зтого концентрата (7,2 кг влажностью 6,3%) обрабатьшали водным раствором соляной кислоты при и равновесном значении рН кислой жидкой фазы 3,0. Образовавшуюся кислую жидкую фазу, содержащую 7 мг,/л WO, отделяли декантацией и вольфрамсодержащий твердый остаток кислотной обработки подвергали гравитационному разделению на концентрационном столе СКО-0,5 (угол наклона деки 7, число качаний в минуту 350j амплитуда качаний 6 мм) с получением двух продуктов: обогащенного (6А,8% W0) и обедненного (20,5% WO,,) при их количествен- 16:84о Обогащенный

ном соотношении продукт по составу,%: WO, 64,8; Мо 2,8; Си 0,02; Р 0,03; siO 0,8; S 0,2; As 0,002; Sn 0,003; MnO 0,03, соответствовал требованиям ГОСТ 213- 83 на концентрат марки KHil-2 и был вьшеден из процесса. Обедненный продукт гравитационного обогаи(ения подвергли термообработке при 680 с в течение 60 мин и вьЕцелачиванию при 225 С в течение 2 ч; содовый эквивалент 2,5 и ,8, В результате был получен отвальный кек, содержащий 0,32% WO. Выход отвального кека сос- ,тавил 26J7% (от количества флотационного концентрата),потери вольфрама с ним 0,83%,

В табл.2 приведены данные по осуществлению предлагаемого способа в различных условиях.

Оптимальным является интервал рН, равный 3,0-3,5. Оптимальное количественное соотношение обогащенного и обедненного продуктов гравитационно:(90-80) и зависит от состава (содержания WOj и примесей в твердом остатке кислотной обработки).

31430407

При выходе обогащенного продукта, большем оптимального, его состав не соответствует требованиям к кондиционным концентратам и он не может быть вьшеден из процесса в виде товарного продукта. При выходе обогащенного продукта, меньшем оптимального, в обедненный продукт попадает грубодис- персный шеелит, что приводит к увели- Q обработки. чению потерь с кеком автоклавно-содо- вого выщелачивания.

Приме р 3. При обогащении вольфрамовой руды был получен флотаОптимальным является интервал р11, равный 3,0-3,5. Оптималь}юе количественное соотнощение обогаиснного и обедненного продуктов гравитационного разделения составляет (30-50) : :(70-50) и Зависит от состава (содержания WOj и лримесей) вольфрамсо- держащего твердого остатка кислотной

При вькоде обогащенного продукта, большем оптимального, его состав не соответствует требованиям к кондици20

ционный шеелитовый концентрат, содер- j концентратам и он не может быть жащий 21,43/f WO.Навеску этого концентрата (6,5 кг влажностью 12,35%) обрабатывали водным раствором соляной кислоты при и равновесном значении рН кислой жидкой фазы 3,0. Образовавшуюся кислую жидкую фазу, содержащую 5 мг/л WO, отделяли декантацией и вольфрамсодержащий твердый остаток кислотной обработки подвергали гравитационному разделению на кон- 25 центрационном столе СКО-0,5 (угол наклона деки стола 7, число ее качаний в минуту 350, амплитуда качаний 6 мм) с получением двух продуктов,: обогащенного (62,50% WOj)H обедненного (36,0% 39 WO.) при их количественном соотношении 48-52. Обогащенный продукт по сос- таву,%: WO, 65,2; Mo 3,0; Си 0,008; Р SiOj 1,12; S 0,13; As 0,004; Sn 0,006; MnO 0,04, соответствовал требованиям ГОСТ 213-83 на концентрат марки KHJI-1 и бьш выведен из процесса. Обедненный продукт гравитационного обогащения подвергли двух- стадиальному автоклавно-содовому выщелачиванию при 225 с, , длитель ности каждой стадии 2 ч и суммарном содовом эквиваленте (Na COj/WO,) 3,5. В результате бьш получен отвальный кек, содержаг;ий 0,32% WOo,. Выход отвального кека (от флотационного кон- центрата) составил 17,8%, потери вольфрама с ним 0,26%.

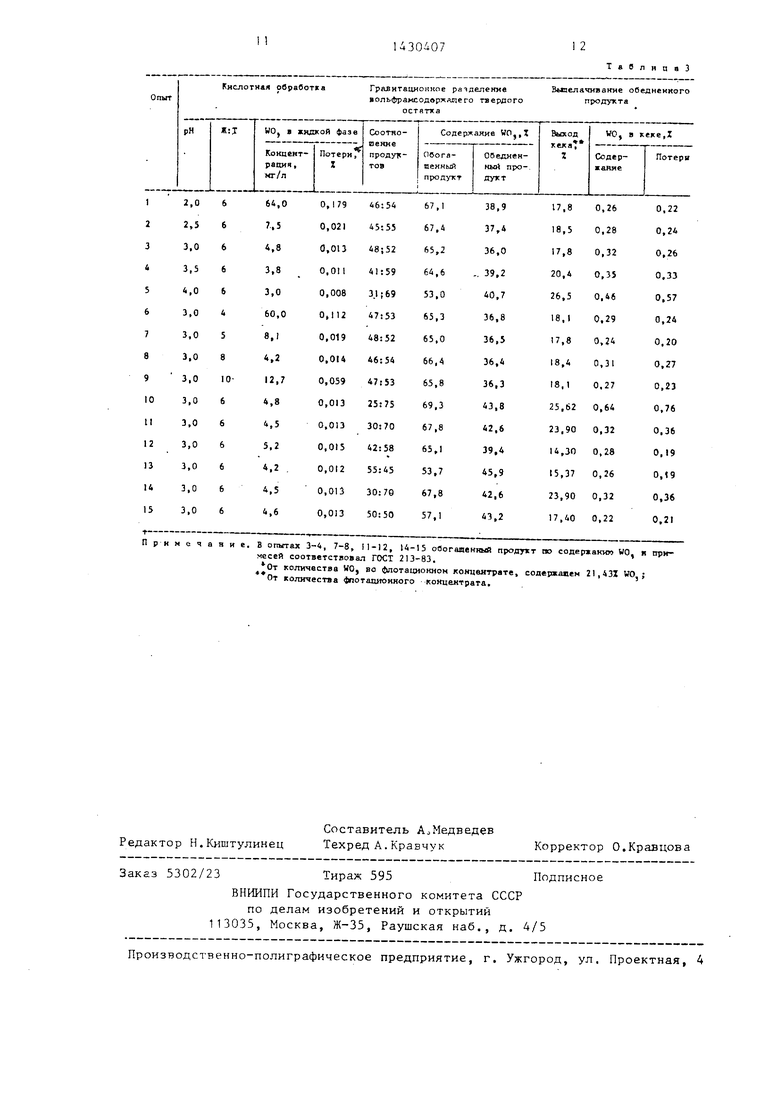

В табл.3 приведены данные по осуществлению предлагаемого способа в различных условиях.50

35

40

выведен из процесса в виде товарного продукта. При выходе обогащенного продукта, меньшем оптимального, в обедненный продукт попадает грубо- дисперсный шеелит. В результате увеличиваются потери вольфрама с отвальным кеком.

Оптимальный интервал отношения Ж:Т составляет 5-8. При меньших и больших значениях Ж:Т увеличиваются noTepj вольфрама с кислой жидкой фазой.

Формула изобретения

Способ переработки вольфрамсодер- жащих руд, включаюшлй флотационное обогащение с получением низкосортного вольфрамового концентрата, обработку его минеральной кислотой с получением вольфрамсодержащего твердого остатка и автоклавно-содовое выщелачивание, о т л и ч а ю щ и и с я тем, что, с целью сокращения потерь вольфрама, упрощения процесса, повышения производительности и качества продукции, перед автоклавно-содовым выщелачиванием вольфрамсодержаший остаток подвергают гравитационному обогащению с выделением кондиционного товарного Больфрамового концентрата и обедненного вольфрамсодержащего продукта и ведут автоклавно-содовое выщелачивание обедненного продукта.

обработки.

Оптимальным является интервал р11, равный 3,0-3,5. Оптималь}юе количественное соотнощение обогаиснного и обедненного продуктов гравитационного разделения составляет (30-50) : :(70-50) и Зависит от состава (содержания WOj и лримесей) вольфрамсо- держащего твердого остатка кислотной

обработки.

При вькоде обогащенного продукта, большем оптимального, его состав не соответствует требованиям к кондици0

j концентратам и он не может быть 59

0

5

0

выведен из процесса в виде товарного продукта. При выходе обогащенного продукта, меньшем оптимального, в обедненный продукт попадает грубо- дисперсный шеелит. В результате увеличиваются потери вольфрама с отвальным кеком.

Оптимальный интервал отношения Ж:Т составляет 5-8. При меньших и больших значениях Ж:Т увеличиваются noTepj вольфрама с кислой жидкой фазой.

Формула изобретения

Способ переработки вольфрамсодер- жащих руд, включаюшлй флотационное обогащение с получением низкосортного вольфрамового концентрата, обработку его минеральной кислотой с получением вольфрамсодержащего твердого остатка и автоклавно-содовое выщелачивание, о т л и ч а ю щ и и с я тем, что, с целью сокращения потерь вольфрама, упрощения процесса, повышения производительности и качества продукции, перед автоклавно-содовым выщелачиванием вольфрамсодержаший остаток подвергают гравитационному обогащению с выделением кондиционного товарного Больфрамового концентрата и обедненного вольфрамсодержащего продукта и ведут автоклавно-содовое выщелачивание обедненного продукта.

л я к « ю

(и

н

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ ХВОСТОВ ОБОГАЩЕНИЯ ВОЛЬФРАМСОДЕРЖАЩИХ РУД | 2010 |

|

RU2424333C1 |

| СПОСОБ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ ЛЕЖАЛЫХ ХВОСТОВ ОБОГАЩЕНИЯ ВОЛЬФРАМСОДЕРЖАЩИХ РУД | 2009 |

|

RU2403296C1 |

| СПОСОБ ВЫЩЕЛАЧИВАНИЯ ПОЛИМЕТАЛИЧЕСКОГО РУДНОГО СЫРЬЯ | 1995 |

|

RU2085600C1 |

| Способ извлечения вольфрама и молибдена из отработанных катализаторов на алюмооксидных носителях | 2024 |

|

RU2832803C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПАРАВОЛЬФРАМАТА АММОНИЯ | 1996 |

|

RU2118668C1 |

| СПОСОБ ПЕРЕРАБОТКИ ВОЛЬФРАМОВЫХ КОНЦЕНТРАТОВ | 2015 |

|

RU2605741C1 |

| Способ получения слоистого кремнезема | 1983 |

|

SU1134542A1 |

| СПОСОБ ГИДРОМЕТАЛЛУРГИЧЕСКОГО РАЗЛОЖЕНИЯ УПОРНЫХ ВОЛЬФРАМИТОВЫХ КОНЦЕНТРАТОВ | 1995 |

|

RU2102512C1 |

| Способ переработки упорных углисто-сульфидных золотосодержащих концентратов | 2015 |

|

RU2621196C2 |

| СПОСОБ ПЕРЕРАБОТКИ МЕДНО-ЦИНКОВЫХ ПРОМПРОДУКТОВ, СОДЕРЖАЩИХ БЛАГОРОДНЫЕ МЕТАЛЛЫ | 2007 |

|

RU2366736C2 |

см

ст

-о

00

о - сч го СГ|™---

месей соответствовал ГОСТ 213-83.

0т количества WO, во (гтотацнонном концентрате, содержаием 21,431 WO ; От количества Флотационного концентрата.

т в в л и п

| Зеликман А.Н, Металлургия тугоплавких редких металлов | |||

| М.: Металлургия, 1986, с | |||

| Способ очистки нефти и нефтяных продуктов и уничтожения их флюоресценции | 1921 |

|

SU31A1 |

| Корженевский Л.А., Устинов И.Д | |||

| и др | |||

| Промьшшенные испытания комбинированного способа доводки высококарбонатных шеелитовых концентратов | |||

| - Обогащение руд | |||

| Приспособление для установки двигателя в топках с получающими возвратно-поступательное перемещение колосниками | 1917 |

|

SU1985A1 |

| Способ гальванического снятия позолоты с серебряных изделий без заметного изменения их формы | 1923 |

|

SU12A1 |

| .. | |||

Авторы

Даты

1988-10-15—Публикация

1986-11-14—Подача