внсимость сопротивления деформации талла от степени обжатия ( f: ) при

Изобретение относится к прокатному производству и может быть использовано при горячей прокатке полос на непрерывных станах, преимущественно управляемых УВМ.

Целью изобретения является повышение качества прокатываема. полос и снижение расхода энергетических затрат на процесс прокатки.

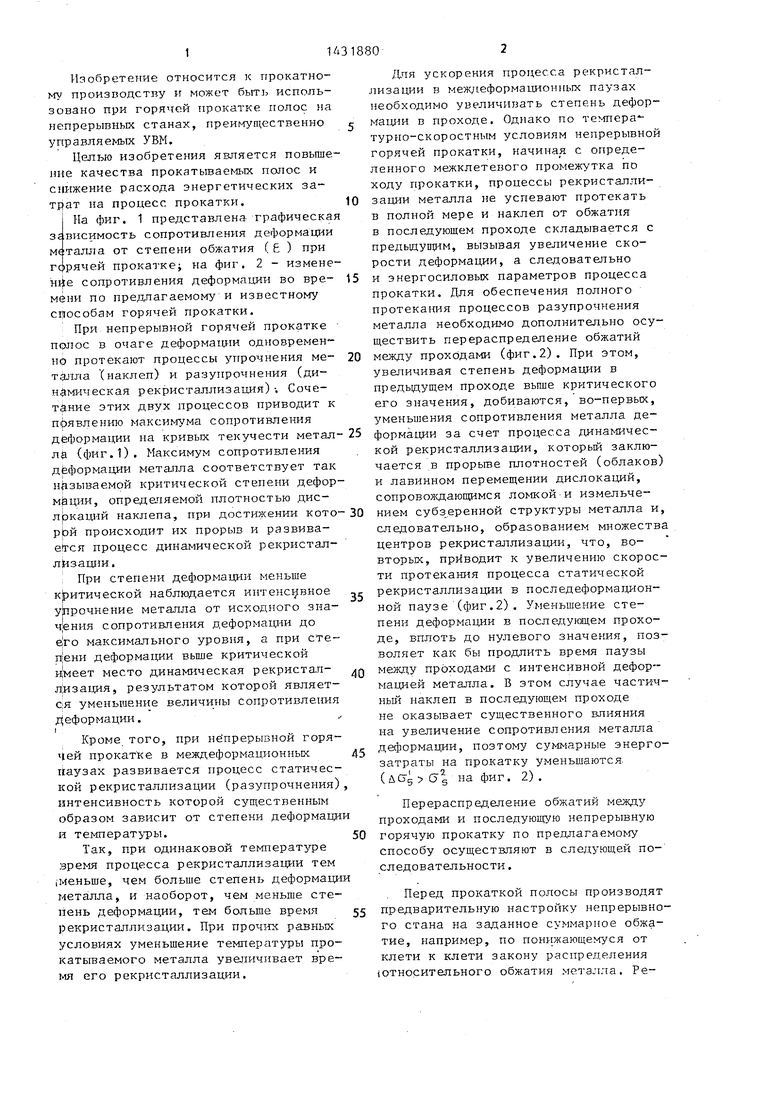

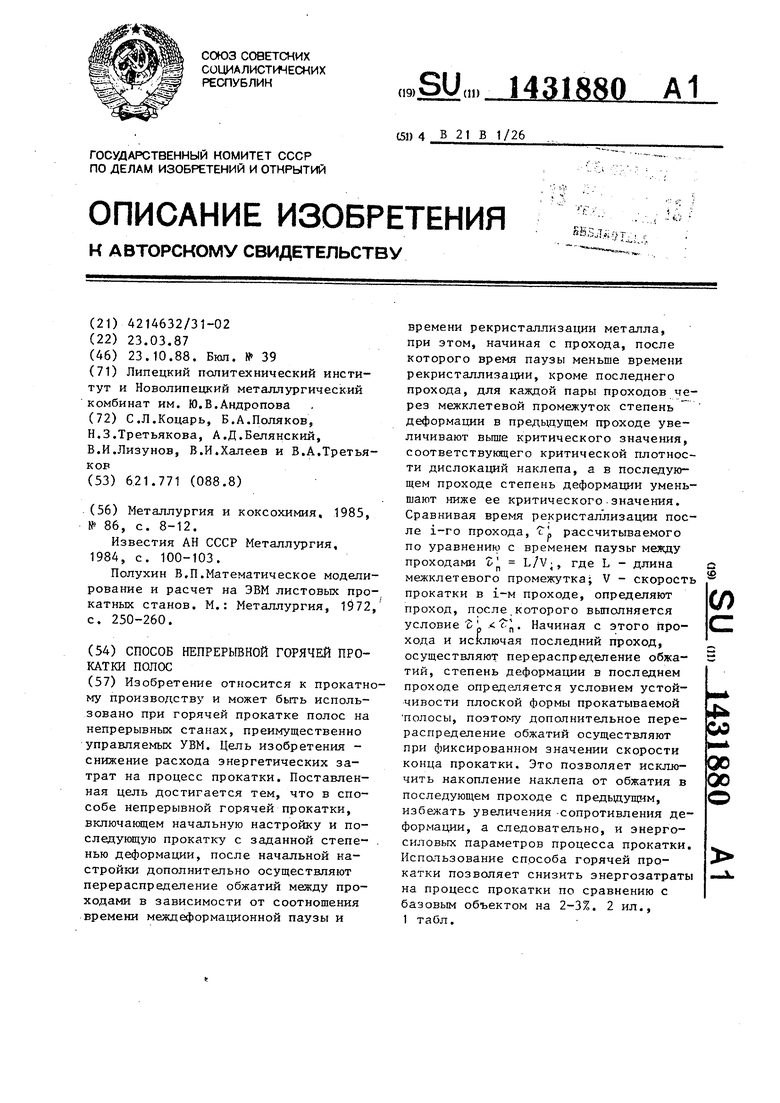

На фиг, 1 представлена графическа

Зс

мс

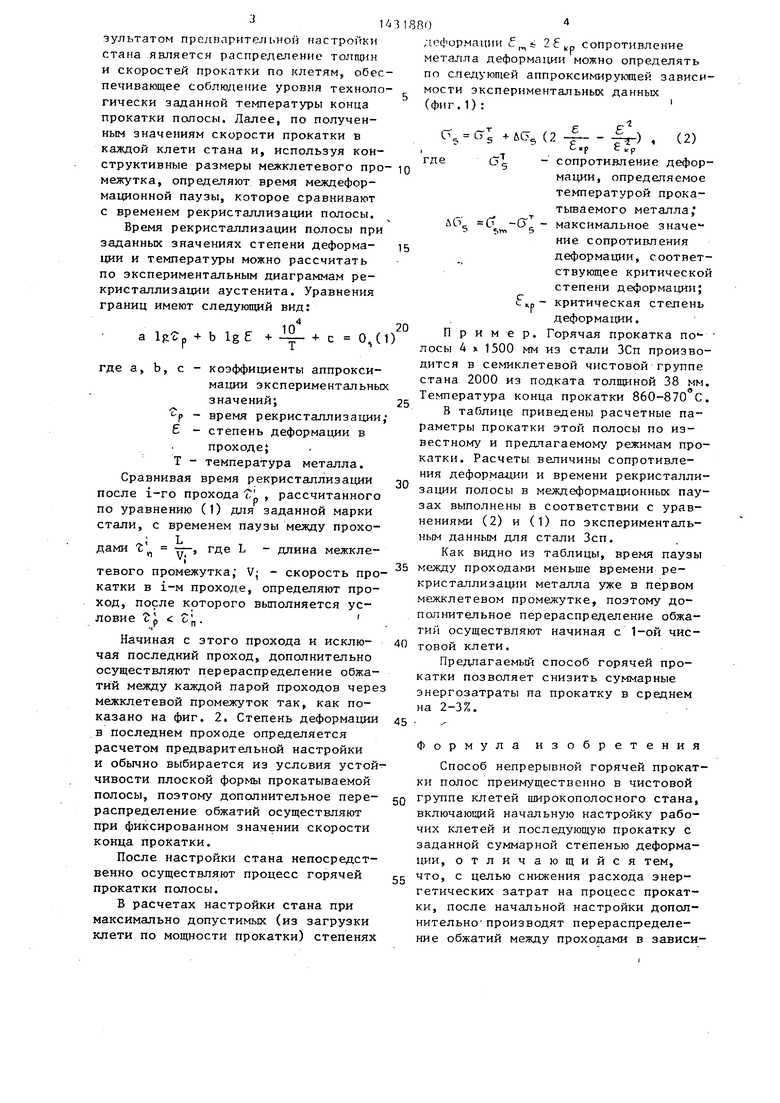

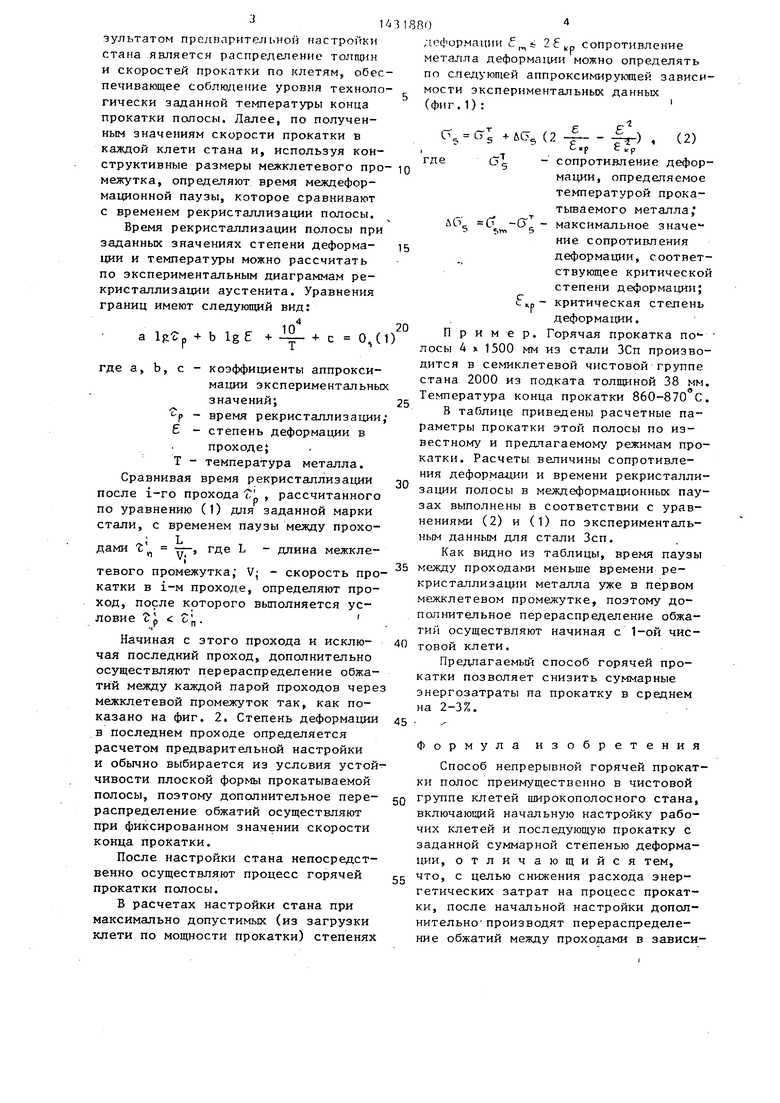

горячей прокатке; на фиг, 2 - измене Ще сопротивления деформации во вре- мани по предлагаемому и известному способам горячей прокатки.

При непрерывной горячей прокатке полос в очаге деформации одновременно протекают процессы упрочнения ме- т, (наклеп) и разупрочнения (ди- н мическая рекристаллизация)-, Соче- тйние этих двух процессов приводит к появлению максимума сопротивления деформации на кривых текучести метал л& (фиг.1). Максимум сопротивления деформации металла соответствует так 1фзываемой критической степени дефор мйции, определяемой плотностью дис- лркаций наклепа, при достижении кото рЬй происходит их прорыв и развива- еггся процесс динамической рекристаллизации,

При степени деформации меньше критической наблюдается интенсивное уррочнение металла от исходного зна- ч|ения сопротивления деформации до elro максимального уровня, а при сте- деформахщи выше критической Имеет место динамическая рекристап- Л:изация, результатом которой является уменыиени е величины сопротивления

деформации, I

Кроме того, при непрерывной горячей прокатке в междеформационных паузах развивается процесс статической рекристаллизации (разупрочнения) интенсивность которой существенным образом зависит от степени деформаци и температ ры,

Так, при одинаковой температ фе время процесса рекристаллизагщи тем (Меньше, чем больше степень деформаци металла, и наоборот, чем меньше степень деформации, тем больше время рекристаллизадии. При прочих равных условиях уменьшение температуры прокатываемого металла увеличивает в ре- его рекристаллизации.

0

5

0 5 0

5 0

5

0

Лпя ускорения процесса рекристаллизации в междеформационных паузах необходимо увеличивать степень дефор- в проходе. Однако по темпера - турно-скоростным условиям непрерывной горячей прокатки, начиная с определенного межклетевого промежутка по ходу прокатки, процессы рекристаллизации металла не успевают протекать в полной мере и наклеп от обжатия в последующем проходе складывается с предыдупц1м, вызывая увеличение скорости деформации, а следовательно и энергосиловых параметров процесса прокатки. Для обеспечения полного протекания процессов разупрочнения металла необходимо дополнительно осу- Ш1ествить перераспределение обжатий между проходами (фиг,2), При этом, увеличивая степень деформации в предыдущем проходе критического его значения, добиваются, во-первых, уменьшения сопротивления металла деформации за счет процесса динамической рекристаллизации, который заключается в прорыве плотностей (облаков) и лавинном перемещении дислокаций, сопровождающимся ломкой и измельчением субзеренной структуры металла и, следовательно, образованием множества центров рекристаллизации, что, во- вторых, приводит к увеличению скорости протекания процесса статической рекристаллизации в последеформацион- ной паузе (фиг,2), Уменьшение степени деформации в последу ащем проходе, вплоть до нулевого значения, позволяет как бы продлить время паузы между проходами с интенсивной деформацией металла. В этом случае частичный наклеп в последующем проходе не оказывает существенного влияния на увеличение сопротивления металла дес})ормации, поэтому суммарные энергозатраты на прокатку уменьшаются (ДС-д (5| на фиг, 2) ,

Перераспределение обжатий между проходами и последуюшую непрерывную горячую прокатку по npe iaraeMONiy способу осуществляют в следующей последовательности ,

Перед прокаткой полосы производят предварительную настройку непрерывного стана на заданное суммарное обжатие, например, по понижающемуся от клети к клети закону распределения (отнорительного обжатия металла. Ре 11зультатом прсднлрительнон настройки стана является распредапение толщин и скоростей прокатки по клетям, обеспечивающее соблюдение уровня технологически заданной температуры конца прокатки полосы. Далее, по полученным значениям скорости прокатки в каждой клети стана и, используя конструктивные размеры межклетевого про- межутка, определяют время междефср- мационной паузы, которое сравнивают с временем рекристаллизации полосы.

Время рекристаллизации полосы при заданных значениях степени деформа- ции и температуры можно рассчитать по экспериментальным диаграммам рекристаллизации аустенита. Уравнения границ имеют следующий вид:

4

10

а Ig-cTp + blgE -. 0,(1

где а, Ь, с - коэффициенты аппроксимации экспериментальных значений;

р - время рекристаллизации, - степень деформации в

проходе;

Т - температура металла. Сравнивая время рекристаллизации после i-ro прохода р , рассчитанного по уравнению (1) для заданной марки стали, с временем паузы между проходами t у-, где L - длина межкле г,

тевого промежутка, V, - скорость прокатки в i-M проходе, определяют проход, после которого выполняется условие Dp Ср .

Начиная с этого прохода и исклю- чая последний проход, дополнительно осуществляют перераспределение обжатий между каждой парой проходов через межклетевой промежуток так, как показано на фиг. 2, Степень деформации в последнем проходе определяется расчетом предварительной настройки и обычно выбирается из условия устой- чивости плоской прокатываемой полосы, поэтому дополнительное пере- распределение обжатий осуществляют при фиксированном значении скорости конца прокатки.

После настройки стана непосредственно осуществляют процесс горячей прокатки полосы.

В расчетах настройки стана при максимально допустимых (из загрузки клети по мощности прокатки) степенях

5

80

деформации 26,- сопротивление металла деформации можно определять по следующей аппроксимирующей зависимости экспериментальных данных (фиг.1):

1

0

5

о

5

0 5 0

g

CV G-; -uG (2

где

б.р

-)

(2)

Р

йО.

б -ст:

sm 5

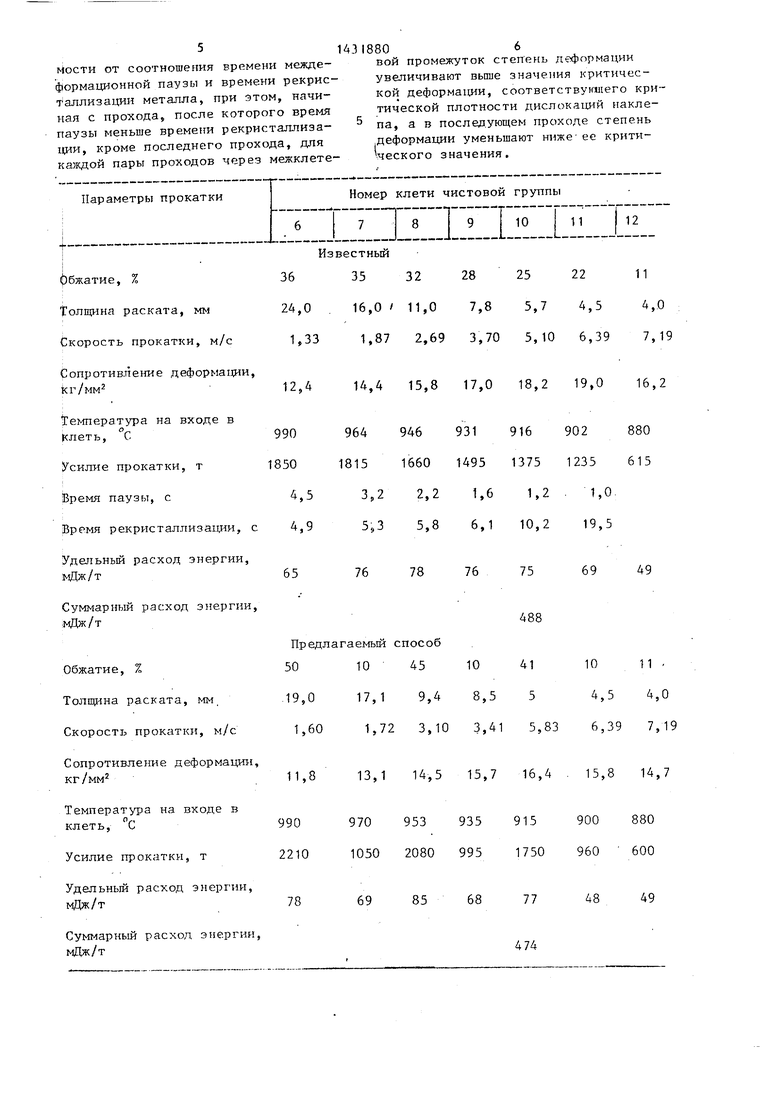

f.,- сопротивление деформации, определяемое температурой прокатываемого металла, максимальное значе ние сопротивления деформации, соответствующее критической степени деформации; критическая степень деформации. Пример. Горячая прокатка лосы 4 X 1500 мм из стали ЗСп производится в семиклетевой чистовой группе стана 2000 из подката толщиной 38 мм. Температура конца прокатки 860-870 С. В таблице приведены расчетные параметры прокатки этой полосы по известному и предлагаемому режимам прокатки. Расчеты величинь сопротивления деформации и времени рекристаллизации полосы в междеформационных паузах выполнены в соответствии с уравнениями (2) и (1) по экспериментальным данным для стали Зсп,

Как видно из таблицы, время паузы между проходами меньше времени рекристаллизации металла уже в первом межклетевом промежутке, поэтому дополнительное перераспределение обжатий осуществляют начиная с 1-ой чистовой клети.

Предлагаемый способ горячей прокатки позволяет снизить суммарные энергозатраты па прокатку в среднем на 2-3%.

Формула изобретения

Способ непрерывной горячей прокатки полос преимущественно в чистовой группе клетей широкополосного стана, включающий начальную настройку рабочих клетей и последующую прокатку с заданной суммарной степенью деформации, отличающийся тем, что, с целью снижения расхода энергетических затрат на процесс прокатки, после начальной настройки дополнительно производят перераспределение обжатий между проходами в зависимости от соотношения времени междеформационной паузы и времени рекристаллизации металла, при этом, начиная с прохода, после которого время паузы меньше времени рекристаллизации, кроме последнего прохода, для кшкдой пары проходов через межклете

14318806

вой промежуток степень деформации

увеличивают выше значения критической деформа11;ии, соответствунадего критической плотности дислокаций накле- па, а в последующем проходе степень деформации уменьшают ниже ее критического значения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ГОРЯЧЕЙ ПРОКАТКИ ПОЛОС | 2007 |

|

RU2350412C2 |

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕКАТАНОГО ПРОКАТА | 2008 |

|

RU2398641C2 |

| СПОСОБ ПРОИЗВОДСТВА РУЛОНОВ ГОРЯЧЕКАТАНОЙ НИЗКОЛЕГИРОВАННОЙ СТАЛИ | 2010 |

|

RU2455088C2 |

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕКАТАНЫХ ПОЛОС ИЗ НИЗКОУГЛЕРОДИСТОЙ СТАЛИ | 2008 |

|

RU2396134C2 |

| 3/4-НЕПРЕРЫВНЫЙ ШИРОКОПОЛОСНЫЙ СТАН С БЕСКОНЕЧНОЙ ГОРЯЧЕЙ ПРОКАТКОЙ ТОНКИХ ПОЛОС НИЗКОУГЛЕРОДИСТОЙ СТАЛИ | 2012 |

|

RU2483815C1 |

| СПОСОБ ГОРЯЧЕЙ ПРОКАТКИ СТАЛЬНЫХ ПОЛОС | 2012 |

|

RU2499638C1 |

| Листопрокатная клеть дуппель-кварто | 2020 |

|

RU2758397C1 |

| Способ производства упрочненного проката | 1990 |

|

SU1786133A1 |

| Способ регулирования процесса прокатки стальной полосы на непрерывном многоклетевом стане | 1981 |

|

SU995923A1 |

| СПОСОБ ГОРЯЧЕЙ ПРОКАТКИ ТОНКИХ ПОЛОС НА ШИРОКОПОЛОСНОМ СТАНЕ | 2014 |

|

RU2578328C2 |

Изобретение относится к прокатному производству и может быть использовано при горячей прокатке полос на непрерывных станах, преимущественно управляемых УВМ, Цель изобретения - снижение расхода энергетических затрат на процесс прокатки. Поставленная цель достигается тем, что в способе непрерывной горячей прокатки, включающем начальную настройку и последующую прокатку с заданной степе- . нью деформации, после начальной настройки дополнительно осуществляют перераспределение обжатий между проходами в зависимости от соотношения времени междеформационной паузы и времени рекристаллизации металла, при этом, начиная с прохода, после которого время паузы меньше времени рекристаллизации, кроме последнего прохода, для каждой пары проходов через межклетевой промежуток степень деформации в предьщущем проходе увеличивают выше критического значения, соответствующего критической плотности дислокаций наклепа, а в последующем проходе степень деформации уменьшают ниже ее критического-значения. Сравнивая время рекристаллизации после i-ro прохода, с рассчитываемого по уравнению с временем паузы между проходами 1 L/V;, где L - длина межклетевого промежутка; V - скорость прокатки в i-M проходе, определяют проход, после,которого выполняется условие S . Начиная с этого прохода и исключая последний проход, осуществляют перераспределение обжатий, степень деформации в последнем проходе определяется условием устойчивости плоской формы прокатываемой пелось, поэтоьгу дополнительное перераспределение обжатий осуществляют при фиксированном значении скорости конца прокатки. Это позволяет искшо- чить накопление наклепа от обжатия в последующем проходе с предьщущим, избежать увеличения -сопротивления деформации, а следовательно, и энергосиловых параметров процесса прокатки, Испатьзование способа горячей прокатки позволяет снизить энергозатраты на процесс прокатки по сравнению с базовым объектом на 2-3%, 2 ил,, 1 табл. i сл 4 со 00 00

0бжатие, %

Толщина раската, мм

Скорость прокатки, м/с

Сопротив.пе1дае деформации, kr/MM

Температура на входе в клеть, с

Усилие прокатки, т

Время паузы, с

Время рекристаллизации, с

Удельный расход энергии, мДж/т

Суммарный расход энергии, |МДж/т

Обжатие, %

Толщина раската, мм.

Скорость прокатки, м/с

Сопротивление деформации, кг/мм

Температура на входе в клеть, с

Усилие прокатки, т

Удельный расход энергии, мДж/т

Сумг арный расход энергии, мДж/т

Известный

36 353228252211

24,0 . 16,0 /11,07,8 5,7 4,54,0

1,33 1,872,693,70 5,10 6,397,19

12,4 14,415,817,018,219,016,2

990 1850 4,5 4,9

65

964946931916902 880

18151660149513751235 615

3,2 2,2 1,6 1,2. 1,0 5,,3 5,8 6,1 10,2 19,5

76 78 76 75

69 49

Предлагаемый способ 50 10 45 10

488

41

19,0 17,1 9,4 8,5 5 1,60 1,72 3,10 3,41 5,83

10 11 4,5 4,0 6,39 7,19

11,8 13,1 14,5 15,7 16,4 . 15,8 14,7

990 970 953 935 915 900 880 2210 1050 2080 995 1750 960 600

78 69 85 68 77

474

48 49

76 78 76 75

69 49

488

10 11 4,5 4,0 6,39 7,19

48 49

474

4б

Sm

кр .7

| Металлургия и коксохимия, 1985, № 86, с, 8-12, Известия АН СССР Металлургия, 1984, с, 100-103, Полухин В,П,Математическое моделирование и расчет на ЭВМ листовых прокатных станов | |||

| И,: Металлургия, 1972, с, 250-260, |

Авторы

Даты

1988-10-23—Публикация

1987-03-23—Подача