Изобретение относится к области получения огнеупорных периклазоугле- родистьп; изделий и набивньк масс и может быть использовано при изготов- лении футеровки различных тепловых агрегатов; электросталеплавильных печей, конверторов и др

Целью изобретения является повышение жизнеспособности, жаростойкое- ти и снижение пористости.

Исходные материалы, применяемые при получении огнеупорной массы: периклаз, графит, фурфуролацетоновый мономер, гидрохинон (марка Б), поли- этиленполиамин (сорт А), монодианэ- тилдиэтилентриамин (марка У1 0633М).

Огнеупорный наполнитель на основе периклаза имеет следующий фракционный состав (на 10U мас.% огнеупорно- го заполнителя : фракция 3-1 мм 5U% фракция 1-0 мм 26,2%; фракция 0,06 мм 23,8%.

Приготовление предлагаемой огнеупорной массы осуществляют в следую- щей последовательности: подготовку бинарного отвердителя проводят путем смешения в герметичной емкости при комнатной температуре полиэтилен полиамина и моноцианэтилдиэтилентри- амина.

Полученный продукт хранят в герметичной таре при 20-3°Cj влажность воздуха не превышает 55%,,

В смеситель загружают зернистый периклаз, перемешивают 1-2 мин, добавляют жидкое связующее и смесь перемешивают 3 мин. Затем вводят графит, перемешивают еще 3 мин, после чего добавляют тонкомолотый периклаз и массу перемешивают 5-8 мин, Общий цикл перемеишвания составляет примерно 12-16 мин. Образцы из перечисленных масс прессуют на гидравлическом прессе при давлении 100,ОМПа

Жизнеспособность огнеупорных масс, содержащих полимерное связующее, определяют по времени схватывания шихты (.ошибка эксперимента составляет 0,08 ч, количество параллельных опытов - 3). Жаростойкость определяют по величине потери массы огнеупорного изделия (размеры образца - цшп1ндра., диаметр 35-1 мм, высота 40-1 мм после выдержки в окислительной среде (воздуха; при 1000

g

5

0

5 Q

0

5

0

5

t30 С в течение ,2 ч (количество параллельных ОПЬЕТОВ 3) . Пористость определяют по ГОСТу.

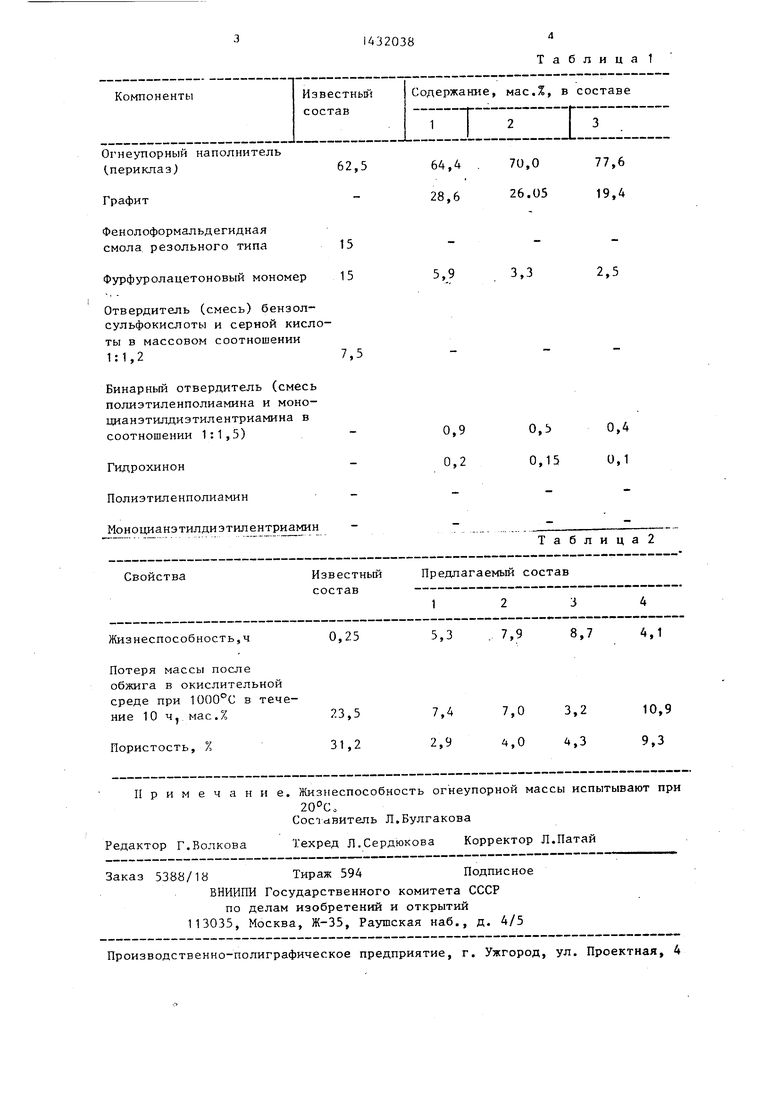

Составы массы и свойства образцов, изготовленных из них, приведены в табл. 1 и 2.

Как видно из табл.2, предлагаемая огнеупорная масса существенно превосходит известные материалы по величине показателя, характеризующего жизнеспособность шихты, а также обладает лучшей жаростойкостью и пониженной пористостью.

Применение предлагаемой периклазо- углеродистой огнеупорной массы позволяет получить по сравнению с известными следующие преимущества: повысить жизнеспособность огнеупорной массы в 21-26 раз; увеличить жа- ростойкость в 3,2-7,3 раза; снизить пористость изделий в 7,2-10,7 раза; не требуется применения оборудования из коррозионно-стойкого материала, вследствие исключения из состава шихты агрессивной неорганической (серной кислоты; повышается прочность механическая огнеупорных изделий.

Формула изобретения

Огнеупорная масса, включающая огнеупорньш наполнитель, фураровую смолу и отвердитель, отличающаяся тем, что, с целью- повышения -жизнеспособности и жаростойкости, а также снижения пористости, она содержит в качестве огнеупорного наполнителя периклаз и графит, в качестве смолы - фурфуролацетоновый мономер, в качестве отвердителя - бинарный отвердитель, состояищй из полиэтиленполиамина и моно1Ц1анэтил- диэтклентриамина в соотношении 1:1,5, и дополнительно гидрохинон при следующем соотношении компонентов, мас.%:

Периклаз64,4-77,6

Графит1 У,4-28,6

Фурфуролацетоновый мономер2,5-5,9 Указанный отвердитель 0,-0,9 Гидрохинон и,1-0,2

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Огнеупорная масса | 1988 |

|

SU1567550A1 |

| Тампонажный материал | 1991 |

|

SU1821550A1 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ БЕЗУСАДОЧНОГО, ПОРИСТОГО, ОГНЕУПОРНОГО ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА | 2010 |

|

RU2442761C1 |

| Связующее для углеродсодержащих огнеупоров | 1987 |

|

SU1491853A1 |

| СОСТАВ МАССЫ УГЛЕРОДСОДЕРЖАЩИХ ОГНЕУПОРОВ | 1999 |

|

RU2172308C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЕРИКЛАЗОШПИНЕЛЬНОЙ ОГНЕУПОРНОЙ МАССЫ ДЛЯ ПРОИЗВОДСТВА ИЗДЕЛИЙ | 2008 |

|

RU2383512C1 |

| Шихта и способ получения флюса и огнеупорного материала для сталеплавильного производства (варианты) с ее использованием | 2020 |

|

RU2749446C1 |

| Клей | 1976 |

|

SU642350A1 |

| Состав шихты и способ изготовления углеродсодержащих огнеупоров | 2017 |

|

RU2672893C1 |

| ПЕРИКЛАЗОШПИНЕЛИДНЫЙ ОГНЕУПОР | 2004 |

|

RU2348592C2 |

Изобретение относится к огнеупорным массам, используемым для футеровки металлургических агрегатов. Цель изобретения - повышение жизнеспособности и жаростойкости и снижение пористости массы. Масса содержит, мас.%: периклаз 64,4-77,6; графит 19,4-28,6; фурфуролацетоновый мономер 2,5-5,9; бинарный отверди- тель 0,4-0,9, состоящий из полиэти- ленполиамина и моноцианэтилдиэтилен- триамина в соотношении 1:1,5, и гидрохинон О,1-0,2„ Жизнеспособность массы 4,1-8,7 ч; потеря массы после обжига при 100 -С в окислительной среде в течение 10 ч 3,2-10,9%; открытая пористость 2,9-9,3%. 2 табл. « (Л

Компоненты

Известный состав

64,4 . 70,0 28,6 26.05

77,6 19,4

2,5

Огнеупорный наполнитель (.периклаз)62,5

Графит

Фенолоформальдегидная

смола резольного типа 15

Фурфуролацетоновый мономер 15 5,9 3,3

Отвердитель (смесь) бензол- сульфокислоты и серной кислоты в массовом соотношении 1:1,27,5 - -

Бинарный отвердитель (смесь

полиэтиленполиамина и моноцианэтилдиэтилентриамина в

соотношении 1:1,5)-0,9 0,Ь 0,4

Гидрохинон- 0,2 0,15 0,1

Полиэтиленполиамин-

Моноцианэтилдиэтилентриамин

Таблица2

СвойстваИзвестный Предлагаемый состав

состав

1234

Жизнеспособность,ч 0,25 5,3 . 7,9 8,7 4,1

Потеря массы после обжига в окислительной среде при 1000°С в течение 10 ч, мас.%23,5 7,4 7,0 3,2 10,9

Пористость, %31,2 2,9 4,0 4,3 9,3

Примечание. Жизнеспособность огнеупорной массы испытывают при

20°Со CocidBHTenb Л.Булгакова

Редактор Г.Волкова Техред Л.Сердюкова Корректор Л.Патай

Заказ 5388/18 Тираж 594Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

Содержат1е, мас.%, в составе

.....iI....

. 70,0 26.05

77,6 19,4

2,5

3,3

| Огнеупорная набивная масса | 1981 |

|

SU1133245A1 |

| Способ окисления боковых цепей ароматических углеводородов и их производных в кислоты и альдегиды | 1921 |

|

SU58A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1988-10-23—Публикация

1987-03-30—Подача