Изобретение относится к огнеупорной промышленности, а именно к производству периклазошпинелидных материалов, предназначенных для футеровок агрегатов внепечной обработки стали и металлургических агрегатов, работающих в высокотемпературном режиме с агрессивной средой.

Известен периклазошпинелидный огнеупор (выпускается в ОАО «Комбинат «Магнезит» по ТИ 200-0-45-89), который готовят из шихты следующего состава, мас.%:

При этом плавленый периклазохромит содержит, мас.%: SiO2 - 0,89; Al2О3 - 1,99; Cr2О3 - 9,53; CaO - 0,68; MgO - 82,45; Fe2О3 - 4,14, а дисперсный плавленый периклаз получают помолом до удельной поверхности 0,8-1,1 м2/г.

Недостатком данного технического решения является то, что огнеупор имеет невысокую стойкость к агрессивному воздействию расплавов стали и шлаков. При указанном соотношении компонентов огнеупорные изделия обладают низкой прочностью и высокой теплопроводностью, в результате чего при эксплуатации огнеупорные изделия пропитываются расплавами металла и шлака и размываются.

Известен огнеупор (а.с. СССР №494370, кл. С04В 35/02, заявл. 12.05.74 г.), содержащий, мас.%:

Плавленый магнезитохромитовый порошок содержит, мас.%: SiO2 - 1,1; Al2О3 - 2,2; Cr2О3 - 7,8; CaO - 1,4; MgO - 84,7; FeO - 4,4, а плавленый хромомагнезит содержит, мас.%: SiO2 - 1,3; Al2О3 - 5,5; Cr2О3 - 28,2; CaO - 1,0; MgO - 56,9; FeO - 8,6. Плавленый хромомагнезит применяют в качестве дисперсной составляющей.

Введение в состав шихты дисперсного плавленого хромомагнезитового порошка приводит к образованию фрагментальной микротрещиноватой с развитой канальной пористостью микроструктуры огнеупора, высокой термической стойкости и прочности изделий.

Однако стойкость указанного огнеупора к воздействию расплавов стали и шлака недостаточна: он пропитывается металлом и шлаком, смывается или скалывается.

Наиболее близким по составу к предлагаемому периклазошпинелидному огнеупору является огнеупор (а.с. СССР №564291, кл. С04В 35/02, заявл. 13.10.75 г.), полученный из массы, мас.%:

Химический состав плавленых материалов: наполнителя, мас.%: SiO2 - 1,12; Al2О3 - 1,98; Cr2O3 - 9,52; CaO - 1,28; MgO - 81,81; FeO - 4,29; хромомагнезитового тонкомолотого порошка, мас.%: SiO2 - 1,20; Al2О3 - 5,64; Cr2O3 - 27,59; CaO - 0,7; MgO - 54,92; FeO - 9,69.

Огнеупорным изделиям из известной шихты присущи существенные недостатки: ползучесть, невысокая высокотемпературная прочность и высокая теплопроводность.

Цель предлагаемого технического решения - повышение высокотемпературной прочности периклазошпинелидных огнеупоров, снижение теплопроводности, повышение устойчивости к воздействию расплавов стали и шлака.

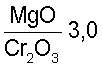

Для достижения указанного технического эффекта предлагаемый периклазошпинелидный огнеупор, включающий плавленый зернистый хромсодержащий наполнитель и дисперсный периклазовый порошок, содержит в качестве плавленого хромсодержащего наполнителя плавленый хромитопериклаз при массовом отношении  2,5-5,0 и

2,5-5,0 и  0,10-0,20 с максимальной крупностью зерен 6 мм и модулем крупности 2,0-4,0, а в качестве дисперсного периклазового порошка плавленый периклаз с удельной поверхностью 1,2-2,5 м2/г при следующем соотношении компонентов, мас.%:

0,10-0,20 с максимальной крупностью зерен 6 мм и модулем крупности 2,0-4,0, а в качестве дисперсного периклазового порошка плавленый периклаз с удельной поверхностью 1,2-2,5 м2/г при следующем соотношении компонентов, мас.%:

Использование заявляемого соотношения компонентов обеспечивает формирование микроструктуры огнеупора с высокой долей непосредственного сопряжения высокоогнеупорных фаз, с низкой теплопроводностью, устойчивого к воздействию расплавов стали и шлака.

Применение дисперсного плавленого периклаза с удельной поверхностью 1,2-2,5 м2/г позволяет получить мелкопористую структуру, предотвращающую проникновение металло-шлакового расплава в поры.

Применение в качестве наполнителя плавленого хромитопериклаза при соотношении  2,5-5,0 и

2,5-5,0 и  0,10-0,20 с максимальной крупностью зерен 6 мм и модулем крупности 2,0-4,0 обеспечивает высокотемпературную прочность огнеупора, сдерживает перерождение огнеупора и деградацию свойств в условиях эксплуатации.

0,10-0,20 с максимальной крупностью зерен 6 мм и модулем крупности 2,0-4,0 обеспечивает высокотемпературную прочность огнеупора, сдерживает перерождение огнеупора и деградацию свойств в условиях эксплуатации.

Плавленый хромитопериклаз с заданными массовыми отношениями оксидов  ,

,  , модулем крупности и предельным размером зерен получают плавкой «на блок» смеси периклаза и хромита, дроблением плавленого материала и последующим высевом из него фракции менее 6 мм. При несоответствии модуля крупности порошок подвергают повторной классификации или добавляют определенные классы зерен.

, модулем крупности и предельным размером зерен получают плавкой «на блок» смеси периклаза и хромита, дроблением плавленого материала и последующим высевом из него фракции менее 6 мм. При несоответствии модуля крупности порошок подвергают повторной классификации или добавляют определенные классы зерен.

Соотношения оксидов в плавленом хромитопериклазе  2,5-5,0 и

2,5-5,0 и  1,10-0,20 обеспечивают активную спекаемость образующегося твердого раствора хромшпинелида в периклазе и равномерное распределение продуктов распада твердого раствора в периклазовой матрице при охлаждении, что способствует повышению высокотемпературной прочности изделий.

1,10-0,20 обеспечивают активную спекаемость образующегося твердого раствора хромшпинелида в периклазе и равномерное распределение продуктов распада твердого раствора в периклазовой матрице при охлаждении, что способствует повышению высокотемпературной прочности изделий.

Модуль крупности плавленого хромитопериклаза должен находиться в пределах 2,0-4,0. При использовании порошка с модулем крупности <2,0 или > 4,0 формируется структура огнеупора с повышенной открытой пористостью и низкой устойчивостью к капиллярной пропитке металлошлаковым расплавом, что влияет на эрозионную и коррозионную устойчивость огнеупоров в процессе эксплуатации.

Дисперсный плавленый периклаз с удельной поверхностью (1,2-2,5 м2/г) получают в помольных агрегатах.

Удельная поверхность дисперсного плавленого периклаза должна быть не менее 1,2 м2/г и не более 2,5 м2/г. Использование материала с удельной поверхностью <1,2 и >2,5 м2/г приводит к увеличению количества и размера пор и, как следствие, активному проникновению металлошлакового расплава в поры, вымыванию и скалыванию огнеупора в процессе эксплуатации.

Примеры

Приготовление масс (табл. 1) производили следующим образом: зернистые порошки плавленого хромитопериклаза загружали в смеситель, перемешивали с раствором лигносульфонатов технических, затем вводили дисперсный плавленый периклаз. Перемешивание продолжали до получения гомогенной смеси.

Приготовление массы состава прототипа производили аналогичным образом.

Из приготовленных масс прессовали огнеупорные изделия при удельном давлении 150 Н/мм2 и термообрабатывали при температуре 120°С.

Термообработанные образцы подвергали обжигу при 1850°С в течение 3 часов.

Термический коэффициент линейного расширения образцов определяли при 1400°С в окислительной среде.

Предел прочности при изгибе образцов определяли при 1400°С в окислительной среде.

Теплопроводность образцов определяли при 1400°С в окислительной среде.

Эрозионную устойчивость оценивали по величине потери массы образцов после вращения их в расплаве металлургического шлака с основностью (CaO/SiO2) 2,8 при 1600°С.

Свойства образцов заявленных составов и прототипа приведены в табл. 2, из которой видно, что предлагаемый состав (2) имеет более высокие показатели свойств.

Применение предлагамых периклазошпинелидных огнеупоров позволит увеличить стойкость футеровок и продолжительность компании, в частности установок вакуумирования стали, а также интенсифицировать технологические процессы в агрегатах черной металлургии, т.к. при их использовании снижаются удельный расход огнеупоров и затраты на ремонт.

Таким образом, предлагаемое техническое решение обладает существенной новизной, полезностью и технически осуществимо.

и

и

и

и

и

и

| название | год | авторы | номер документа |

|---|---|---|---|

| Хромитопериклазовый огнеупор | 2016 |

|

RU2634140C1 |

| ХРОМИТОПЕРИКЛАЗОВЫЙ ОГНЕУПОР | 2019 |

|

RU2708926C1 |

| СОСТАВ ДЛЯ ИЗГОТОВЛЕНИЯ ПЕРИКЛАЗОШПИНЕЛИДНЫХ ОГНЕУПОРОВ | 2014 |

|

RU2570176C1 |

| ПЕРИКЛАЗОШПИНЕЛИДНЫЙ ОГНЕУПОР | 2015 |

|

RU2623760C2 |

| Состав для изготовления периклазошпинельных огнеупоров | 2016 |

|

RU2634142C1 |

| ПЕРИКЛАЗОШПИНЕЛИДНЫЙ ОГНЕУПОР | 1999 |

|

RU2142926C1 |

| Шпинельсодержащий карбонированный огнеупор | 2002 |

|

RU2223246C2 |

| СОСТАВ ПЕРИКЛАЗОШПИНЕЛЬНЫХ ОГНЕУПОРОВ С ЭЛАСТИЧНОЙ СТРУКТУРОЙ | 2023 |

|

RU2840270C1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ ПЕРИКЛАЗОШПИНЕЛЬНЫХ ИЗДЕЛИЙ | 2010 |

|

RU2443657C1 |

| ХРОМИТОПЕРИКЛАЗОВЫЙ ОГНЕУПОР | 2022 |

|

RU2785728C1 |

Изобретение относится к производству периклазошпинелидных материалов, предназначенных для футеровок агрегатов внепечной обработки стали и металлургических агрегатов, работающих в высокотемпературном режиме с агрессивной средой. Технический результат изобретения: повышение высокотемпературной прочности периклазошпинелидных огнеупоров, снижение теплопроводности, повышение устойчивости к воздействию расплавов стали и шлака. Предлагаемый периклазошпинелидный огнеупор, включающий плавленый хромсодержащий наполнитель и дисперсный периклазовый порошок, содержит в качестве плавленого хромсодержащего наполнителя плавленый хромитопериклаз при массовом отношении MgO/Cr2О3 2,5-5,0 и Al2О3/Cr2О3 0,10-0,20 с максимальной крупностью зерен 6 мм и модулем крупности 2,0-4,0, а в качестве дисперсного периклазового порошка - плавленый периклаз с удельной поверхностью 1,2-2,5 м2/г при следующем соотношении компонентов, мас.%: плавленый хромитопериклаз - основа, дисперсный плавленый периклаз - 15-30. 2 табл.

Периклазошпинелидный огнеупор, включающий плавленый зернистый хромсодержащий наполнитель и дисперсный периклазовый порошок, отличающийся тем, что в качестве плавленого хромсодержащего наполнителя содержит плавленый хромитопериклаз при массовом отношении  2,5-5,0 и

2,5-5,0 и  0,10-0,20 с максимальной крупностью зерен 6 мм и модулем крупности 2,0-4,0, в качестве дисперсного периклазового порошка - плавленый периклаз с удельной поверхностью 1,2-2,5 м2/г при следующем соотношении компонентов, мас.%:

0,10-0,20 с максимальной крупностью зерен 6 мм и модулем крупности 2,0-4,0, в качестве дисперсного периклазового порошка - плавленый периклаз с удельной поверхностью 1,2-2,5 м2/г при следующем соотношении компонентов, мас.%:

| Способ изготовления магнезитохромитовых огнеупоров | 1975 |

|

SU564291A1 |

| Шихта для изготовления огнеупоров | 1983 |

|

SU1194858A1 |

| Способ распылительной сушки термочувствительных материалов | 1986 |

|

SU1386825A1 |

| GB 1267749 A, 22.03.1972 | |||

| Передвижная тележка для перемещения грузов по монорельсовому пути | 1961 |

|

SU146457A1 |

Авторы

Даты

2009-03-10—Публикация

2004-07-06—Подача