Изобретение относится к огнеупорной промышленности,.преимущественно к составам для получения магнезиальных огнеупоров.

Целью изобретения является улучшение формовочных свойств массы, повышение прочности при сжатии и снижении пористости материала.

Для приготовления массы сначала осуществляют подготовку отверждающей системы фуранового связующего путем смешивания в герметичной емкости при полиэтиленполиамина и пирогаллола до получения однородного продукта темно-вишневого цвета, не имеющего включений нерастворившегося пирогаллола. Полученный продукт хранят в герметичной таре при 20-25°С, влажность воздуха не должна превышать 50-55%. Срок хранения не более 72 ч. Затем готовят мелкодисперсный наполнитель на основе плавленого периклаза фракции менее 0,06 мм и поливинилбутираля путем совместного их помола в шаровой мельнице при 20-25°С в течение 5-7 ч. Соотношение периклаза и поливинилбутирлля : (0,005-0,015). Помол осущестрпяют р iерметически закрытых шаровых г:ег:ьшш,х (барабанах) с керамическими , заполел

с& 1

ел

ел

няющимн барабан на 2/3 его объема. С целью избежания перегрева помол периклата и поливинилбутираля проводят в следующем режиме: 60 мин помола с последующей 15 мин остановкой. Масса реакционной системы (периклаз + + поливинилбутираль)состарила 1,5- 2 кг.

Приготовление огнеупорной массы осуществляют следующим образом.

В смеситель загружают периклаз фракции 3-0,06 мм, которые перемешивают 1-2 мин, затем добавляют жидкое свящующее, состоящее из фурфуролацетонового мономера ФАМ (фурановог смолы) полиэтиленполиамина, пирогаллола, и массу перемешивают 3 мин, после чего вводят графит и перемешивание продолжают еще 3 мин. Затем добавляют продукт совместного помола периклаза фракции менее 0,06 мм и поливинилОути раля и массу снова перемешивают 5- 8 мин. Общий цикл перемешивания составляет примерно 12-16 мин. Образцы прессуют на гидравлическом прессе под давлением 100+5 МПа. Дальнейшее увеличение давления формования приводит к появлению дефектов на поверхности изделия (эффект перепрессов- ки), которые после отверждения полимерного связующего проявляются в виде трещин и других структурных дефектов. Работоспособность огнеупорного изделия в этом случае утрачивается.

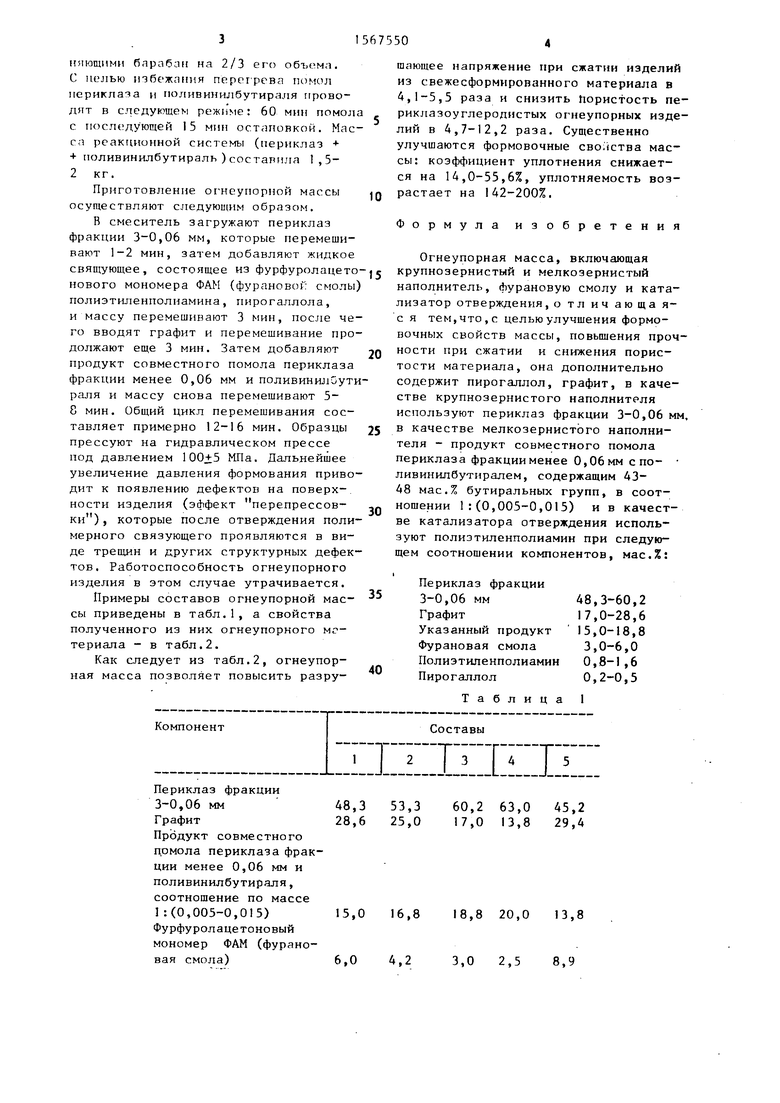

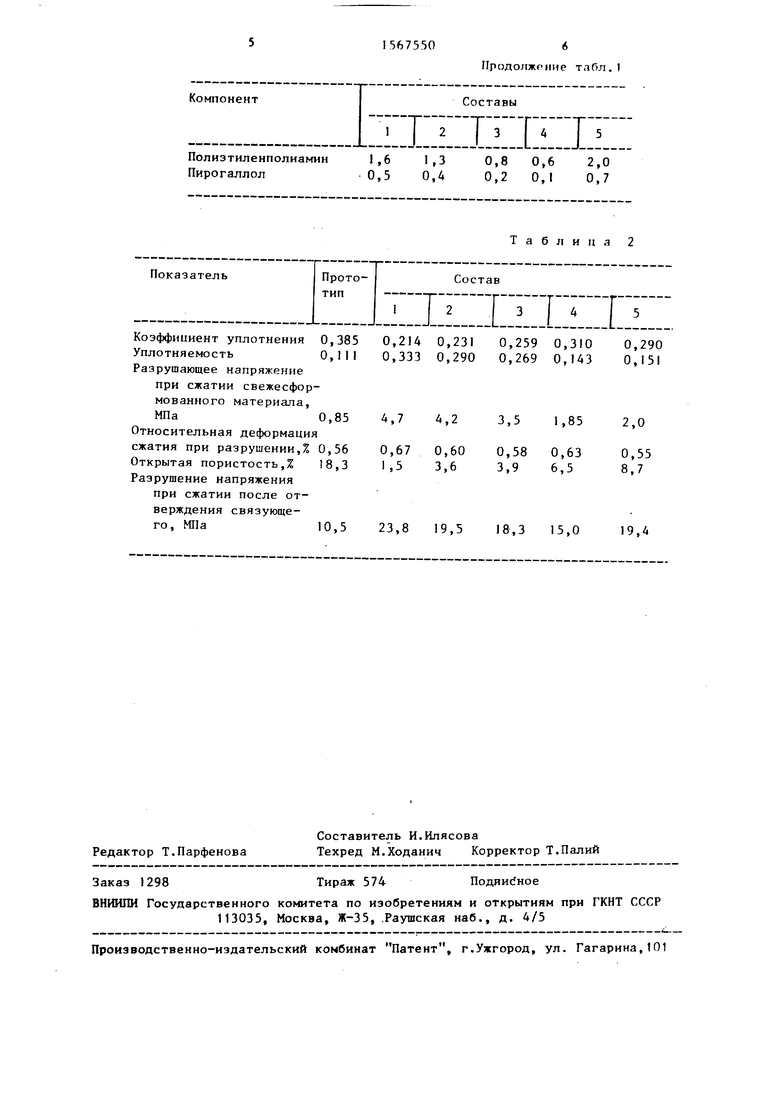

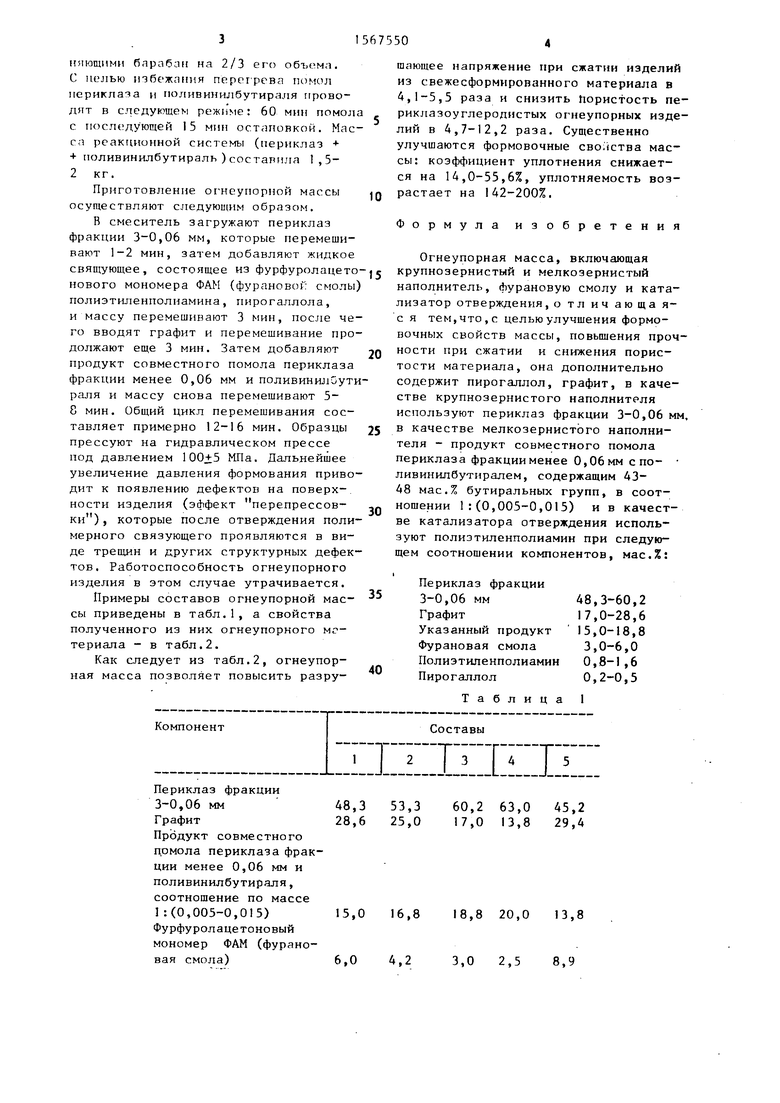

Примеры составов огнеупорной массы приведены в табл.1, а свойства полученного из них огнеупорного материала - в табл.2.

Как следует из табл.2, огнеупорная масса позволяет повысить разру

с Q 5 «

шающее напряжение при сжатии изделий из свежесформированного материала в 4,1-5,5 раза и снизить Пористость пе- риклазоуглероднстых огнеупорных изделий в 4,7-12,2 раза. Существенно улучшаются формовочные свойства массы: коэффициент уплотнения снижается на 14,0-55,6%, уплотняемость возрастает на 142-200%.

Формула изобретения

Огнеупорная масса, включающая крупнозернистый и мелкозернистый наполнитель, фурановую смолу и катализатор отверждения, о тл ич ающа я- с я тем,что,с целью улучшения формовочных свойств массы, повышения прочности при сжатии и снижения пористости материала, она дополнительно содержит пирогаллол, графит, в качестве крупнозернистого наполнителя используют периклаз фракции 3-0,06 мм, в качестве мелкозернистого наполнителя - продукт совместного помола периклаза фракции менее 0,06мм с по- ливинилбутиралем, содержащим 43- 48 мас.% бутиральных групп, в соотношении 1:(0,005-0,015) и в качестве катализатора отверждения используют полиэтиленполиамин при следующем соотношении компонентов, мас.%:

Периклаз фракции

3-0,06 мм

Графит

Указанный продукт

Фурановая смола

Полиэтиленполиамин

Пирогаллол

б л и

48,3-60,2

17,0-28,6

15,0-18,8

3,0-6,0

0,8-1,6

0,2-0,5

Т а

ц а 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Связующее для углеродсодержащих огнеупоров | 1987 |

|

SU1491853A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ МУЛЛИТСОДЕРЖАЩИХ ОГНЕУПОРОВ | 2002 |

|

RU2209797C1 |

| ОГНЕУПОРНАЯ МАССА ДЛЯ БОРТОВОЙ ФУТЕРОВКИ РАФИНИРОВОЧНЫХ ЭЛЕКТРОЛИЗЕРОВ | 1991 |

|

RU2036183C1 |

| Способ изготовления сложнопрофильных корундомуллитовых огнеупорных изделий | 2023 |

|

RU2822232C1 |

| Огнеупорная масса | 1987 |

|

SU1432038A1 |

| Противопригарное покрытие для литейных форм и стержней | 2018 |

|

RU2689473C1 |

| МАГНЕЗИАЛЬНО-УГЛЕРОДИСТЫЙ ОГНЕУПОР | 1997 |

|

RU2108991C1 |

| Смесь для изготовления литейных стержней и форм, отверждаемых продувкой воздухом | 1976 |

|

SU656734A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЕРИКЛАЗОУГЛЕРОДИСТЫХ ОГНЕУПОРОВ | 1998 |

|

RU2155731C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОГНЕУПОРНЫХ ИЗДЕЛИЙ ИЗ ОКСИДА ХРОМА | 2007 |

|

RU2348593C2 |

Изобретение относится к огнеупорной промышленности, преимущественно к составам для получения магнезиальных огнеупоров. Целью изобретения является улучшение формовочных свойств массы, повышение прочности при сжатии и снижение пористости материала. Для приготовления массы сначала осуществляют подготовку отверждающей системы фуранового связующего смешиванием полиэтиленполиамина и пирогаллола, а также подготовку мелкодисперсного наполнителя на основе плавленого периклаза фракции менее 0,06 мм и поливинилбутираля путем их совместного помола. Приготовление огнеупорной массы производят смешиванием крупнозернистого периклазового наполнителя со связкой, содержащей фурановую смолу, полиэтиленполиамин и пирогаллол, с последующим введением в массу и смешиванием графита и мелкодисперсного наполнителя. Формовочные свойства массы: коэффициент уплотнения 0,214 - 0,31

уплотняемость 0,143 - 0,333. Прочность при сжатии свежесформованного материала 1,85 - 4,7 МПа, открытая пористость 1,5 - 8,7%. 2 табл.

Компонент

53,3 60,2 63,0 45,2

25,0 17,0 13,8 29,4

16,8 18,8 20,0 13,8 4,2 3,0 2,5 8,9

Составы

.

Разрушающее напряжение при сжатии свежесформованного материала, МПа0,85

Относительная деформация сжатия при разрушении,% 0,56 Открытая пористость,% 18,3 Разрушение напряжения при сжатии после отверждения связующего, МПа10,5

Продолжение табл.1

Таблица 2

4,2

3,5

1,85

0,60 0,58 0,63 3,6 3,9 6,5

2,0

0,55 8,7

23,8 19,5 18,3 15,0

19,4

Авторы

Даты

1990-05-30—Публикация

1988-04-05—Подача