Изобретение относится к йию гранулированных калийных удобрений и может быть использовано на предприятиях, выпускающкга: удобрения в водорастворимой форме.

Целью изобретения является увеличение прочности гранул и выхода товарной фракции при сохранении высокого качества продукта„

Порошкообразный сульфат калия с содержанием 46--52% и влажностью 3-5% предварительно увлажняют и пропускают через специально приспособленный шиековый пресс-фор- матель, работающий по принципу выдавливания через фильерную решетку Жгуты, выходяпц е из фильерной решетки, срезают при определенных разме pax с помощью ножа, закрепленного на валу шнека после фильерной решетки. Полученные гранулы сушатся во вращающейся печи топочными газами, подаваемыми противотоком движению гранул.

Экспериментально найденные пара метры предлагаемого способа: предварительное увлажнение сульфата калия до влажности 8-12; температура топочных газов в горячей головке печи 200 450°С; время сушки 5-20 мин

Параметры фильерной решетки: материал - нержавеющая сталь; толищ- на 10-14 мм; диаметр отверстий 3,5 MJ площадь отверстий решетки к общей площади фильерной решетки составляет 15-20%

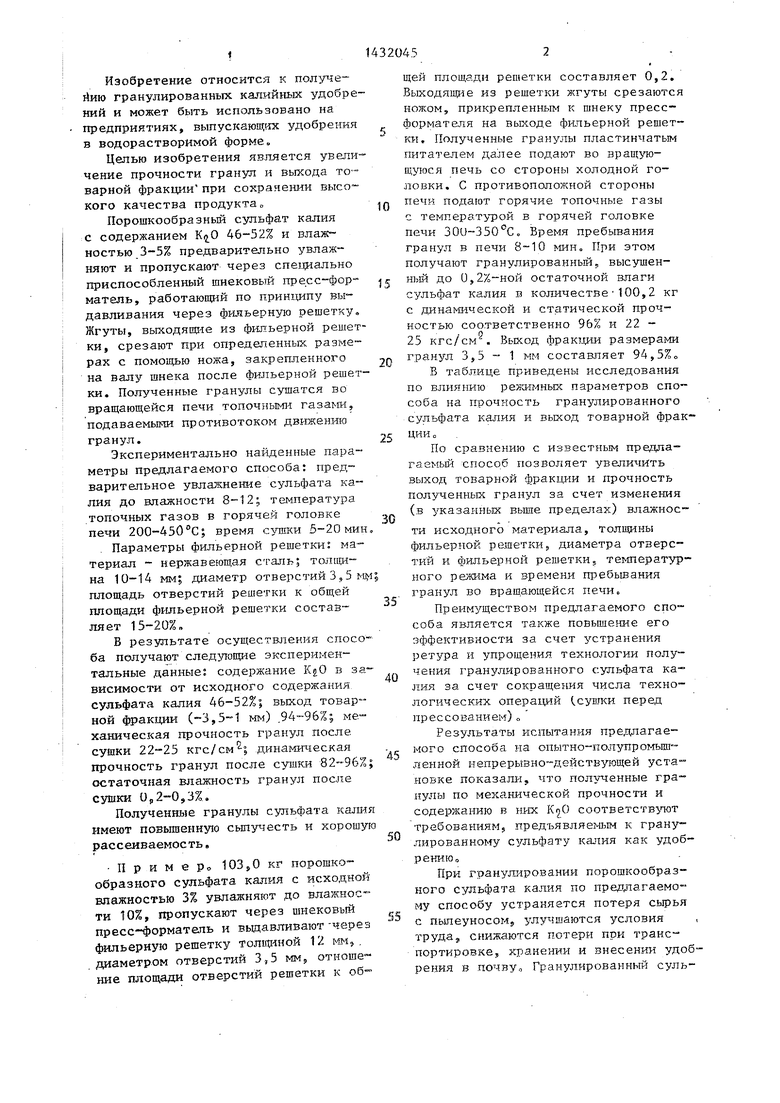

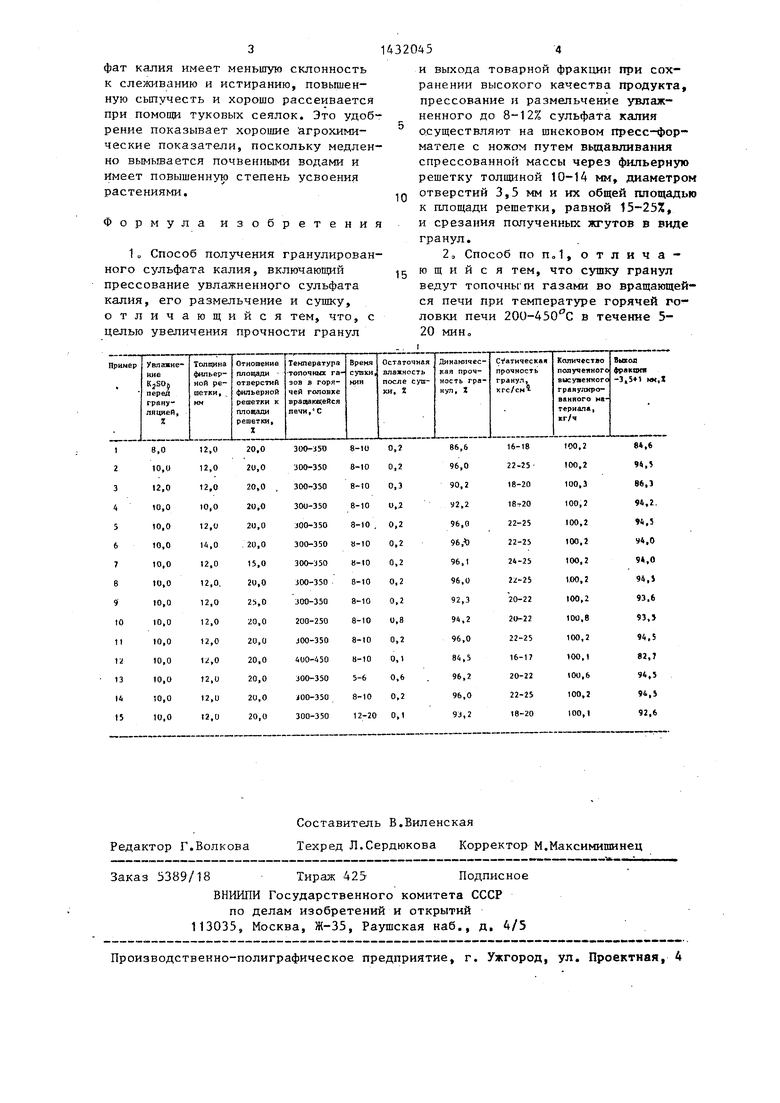

В результате осуществления способа получают следующие экспериментальные данные; содержание KjO в зависимости от исходного содержания сульфата калия 46-52%; выход товарной фракции (3,5-1 мм) ,94-96%| механическая прочность гранул после сушки 22-25 кгс/см ; динамическая прочность гранул после суштсн 82-96% остаточная влажность гранул после сушки Up2-0,3%.

Полученные гранулы сульфата кшшя имеют повьшзенную сыпучесть и хорошую рассеиваемоеть.

Пример кг порошкообразного сульфата калия с исходной влажностью 3% увлажняют до влажности 10%, пропускают через шнековьй пресс-форматель и вьщавливают - jepes фильерную решетку 12 мм. диаметр.ом отверстий 3,5 мм, отношение площади отверстий решетки к об

0

5

0

5

0

5

0

5

щей площади решетки составляет 0,2. Выходя1цие из решетки жгуты срезаются ножом, прикрепленным к шнеку пресс- формателя на выходе фильерной решетки. Полученные гранулы пластинчатым питателем далее подают во вращ то- печь со стороны холодной головки. С противоположной стороны печи подают горячие топочные газы с температурой в горячей головке печи ЗОи 350 С. Бремя пребывания гранул в печи 8-10 мин. При этом получают гранулированньЙ5 высушен- ньй до 0,,2%-ной остаточной влаги сульфат калия в количестве100,2 кг с динамической и статической прочностью соответственно 96% и 22 - 25 кгс/см . Выход фрактдии размерами гранул 3,5 1 мм составляет 94,5%о В таблице приведены исследования по влиянию реяммных параметров способа на прочность гранулированного сульфата калия и выход товарной фрак

ЦИИо

По сравнению с известным предлагаемый способ позволяет увеличить выход товарной фракции и прочность полученных гранул за счет изменения (в указанных выше пределах) влажности исходного материала, толщины фильерной решетки5 диаметра отверстий и фильерной решетки, те шератур- ного режима и времени пребывания гранул во враш,ающейся печи

Преимуществом предлагаемого способа является также повышение его эффективности за счет устранения ретура и упрощения технологии получения гранулированного сульфата калия за счет сокращения числа технологических операций (.супжи перед прессованием)„

Результаты испытания предлагаемого способа на опытно-полупромышленной непрерывно-действующей уста™ новке показали, что полученные гранулы по механической прочности и содержанию в них К90 соответств тот требованиям, предъявляемым к гранулированному сульфату калия как удобрению

При гранулировании порошкообразного сульфата калия по предлагаемо му способу устраняется потеря сырья с пылеуносом, улучшаются условия труда, снижаются потери при транспортировке, хранении и внесении удобрения в почвуо Гранулированный сульфат калия имеет меньшую склонность к слеживанию и истиранию, повышенную сыпучесть и хорошо рассеивается при помощи туковых сеялок. Это удобрение показывает хорошие агрохимические показатели, поскольку медленно вымывается почвенными водами и Имеет повышенную степень усвоения растениями.

Формула изобретения

1„ Способ получения гранулированного сульфата калия, включающий прессование увлажненного сульфата калия, его размельчение и сушку, отличающийся тем, что, с цепью увеличения прочности гранул

320454

и выхода товарной фракции при сохранении высокого качества продукта, прессование и размельчение увлажненного до 8-12% сульфата калия осуществляют на шнековом пресс-фор- мателе с ножом путем вьщавливания спрессованной массы через фильерную решетку толщиной 10-14 мм, диаметром

Q отверстий 3,5 мм и их общей площадью к площади решетки, равной 15-25%, и срезания полученных жгутов в виде гранул.

2э Способ поПо1, отлича 5 ю щ и и с я тем, что сушку гранул ведут топочньгш газами во вращающейся печи при температуре горячей головки печи 200-450 0 в течение 5- 20 мино

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ гранулирования простого суперфосфата | 1990 |

|

SU1756313A1 |

| Способ получения гранулированных удобрений, преимущественно хлорида калия | 1986 |

|

SU1457984A1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО ХЛОРИСТОГО КАЛЬЦИЯ | 2007 |

|

RU2370443C2 |

| Удобрение и способ его получения | 2017 |

|

RU2629215C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОРГАНО-МИНЕРАЛЬНОГО УДОБРЕНИЯ | 1998 |

|

RU2140408C1 |

| Удобрение и способ его получения | 2018 |

|

RU2676710C1 |

| СОСТАВ КОМПЛЕКСООБРАЗОВАТЕЛЯ НА ОСНОВЕ ГИДРАТИРУЕМОГО ТРИПОЛИФОСФАТА НАТРИЯ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2004 |

|

RU2263632C1 |

| СПОСОБ КОНДИЦИОНИРОВАНИЯ ГРАНУЛИРОВАННОГО УДОБРЕНИЯ (ВАРИАНТЫ). СПОСОБ ИЗГОТОВЛЕНИЯ ГРАНУЛИРОВАННОГО УДОБРЕНИЯ. УСТРОЙСТВО ДЛЯ КОНДИЦИОНИРОВАНИЯ ГРАНУЛИРОВАННОГО УДОБРЕНИЯ | 2016 |

|

RU2674974C1 |

| СПОСОБ ПЕРЕРАБОТКИ КАЛИЙСОДЕРЖАЩИХ ОТХОДОВ МАГНИЕВОГО ПРОИЗВОДСТВА НА УДОБРЕНИЕ | 1992 |

|

RU2049764C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО ХЛОРИДА КАЛЬЦИЯ | 2003 |

|

RU2290368C2 |

Изобретение относится к получению гранулированного сульфата калия и позволяет увеличить прочность гранул и выход товарной фракции при сохранении высокого качества продукта. Способ включает предварительное увлажнение порошкообразного сульфата калия с содержанием 46-52% до 8-12% и его прессование на шнеко- вом пресс-формателе с ножом путем вьдавливанчя спрессованной массы через фильерную решетку толщиной 10-14 мм, диаметром отверстий 3,5 мм и их общей площадью к общей площади решетки 15-25% и срезания полученных жгутов в виде гранул. Сушку гранул осуществляют топочными газами во вращательной печи при температуре горячей головки печи 200- в течение 5-20 мин. Выход товарной фракции 94-96%; механическая прочность гранул 22-25 кгс/см, динамическая прочность гранул 82-96%, 1 з.п. ф-лы, 1 табл. S S (Л

Авторы

Даты

1988-10-23—Публикация

1987-01-09—Подача