Изобретение относится к технике гранулирования минеральных удобрений и может быть использовано при получении гранулированного суперфосфата

Цель изобретения - увеличение выхода товарной фракции размером 2-3 мм.

П р и м е р 1. 200 г суперфосфата смешивают с 14 г просеянного ретура размером 0,5 мм в течение 10 мин, нейтрализуют свободный РаОб, а затем шихту гранулируют в барабанном грануляторе з присутствии 16 г ретура размером 0,5 - 1,0 мм с увлажнением водяным паром при 60°С до влажности 9% в течение 4 мин, Полученные гранулы сушат при 105-120°С до влажности 3,2%, охлаждают, классифицируют и анализируют.

В готовом продукте содержится, %; Р205своб2,4;г РаОбусв 20,0; гранулы размером 1 мм 3; 1-2 мм 9; 2-3 мм 81; 3-4 мм 7; 4 мм 0, прочность гранул 2,1 МПа.

П р и м е р 2. 200 г суперфосфата смешивают с 16 г ретура размером 0,5 мм в течение 12 мин, а затем шихту гранулируют в присутствии 14 г ретура размером 0,5 - 1,0 мм с увлажнением при 62°С до влажности 10% в течение 5 мин. Полученные гранулы сушат до влажности 3,0%, охлаждают, классифицируют и анализируют.

В готовом продукте содержится, %: РаОбсвоб 2,2; Р205усв 20,2; гранулы размером 1 мм 2; 1-2 мм 5; 2-3 мм 85, 3-4 мм 8; 4 мм 0, прочность гранул 2,4 МПа

П р и м е р 3. 200 г суперфосфата смешивают с 18 г ретура размером 0,5 мм в течеXJ

сл

GJ

СО

j

ние 15 мин, а-затем шихту гранулируют в присутствии 18 г ретура размером 0,5- 1,0 мм с увлажнением до 11%, при 65°С в течение б мин. Полученные гранулы сушат до влажности 2,7%, охлаждают, классифи- цируют и анализируют.

В готовом продукте содержится, % Р205сезоб 2,0, Р20бусв 20,3; гранулы размером 1 мм 0; 1-2 мм 3, 2-3 мм 88; 3-4 мм 8, 4 мм 1, прочность гранул 2,б МПа,

Приведенй ыё данные свидетельствуют о возможности увеличения товарной фракции гранулированного суперфосфата.

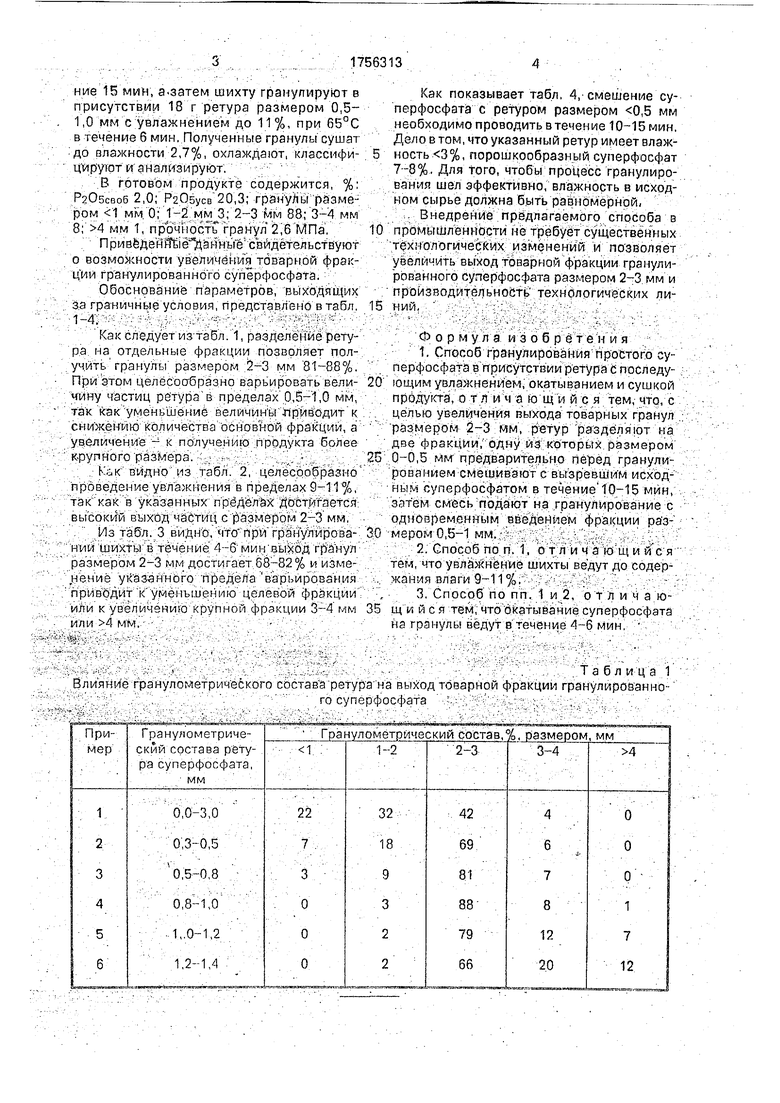

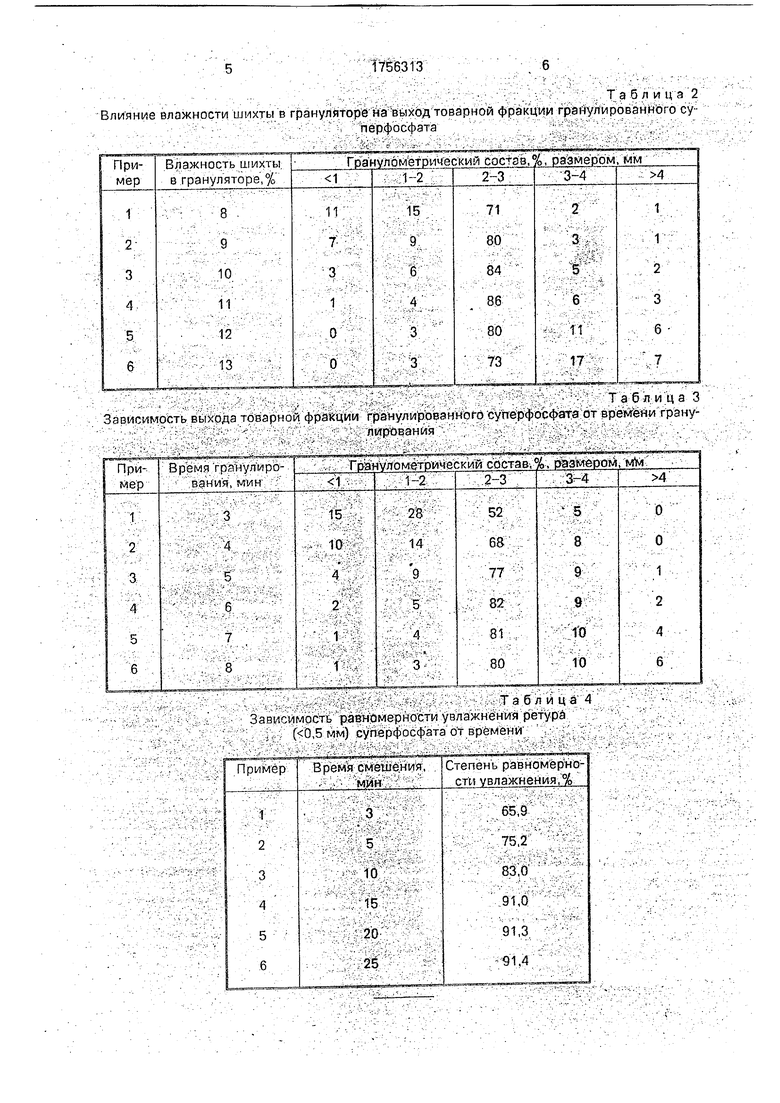

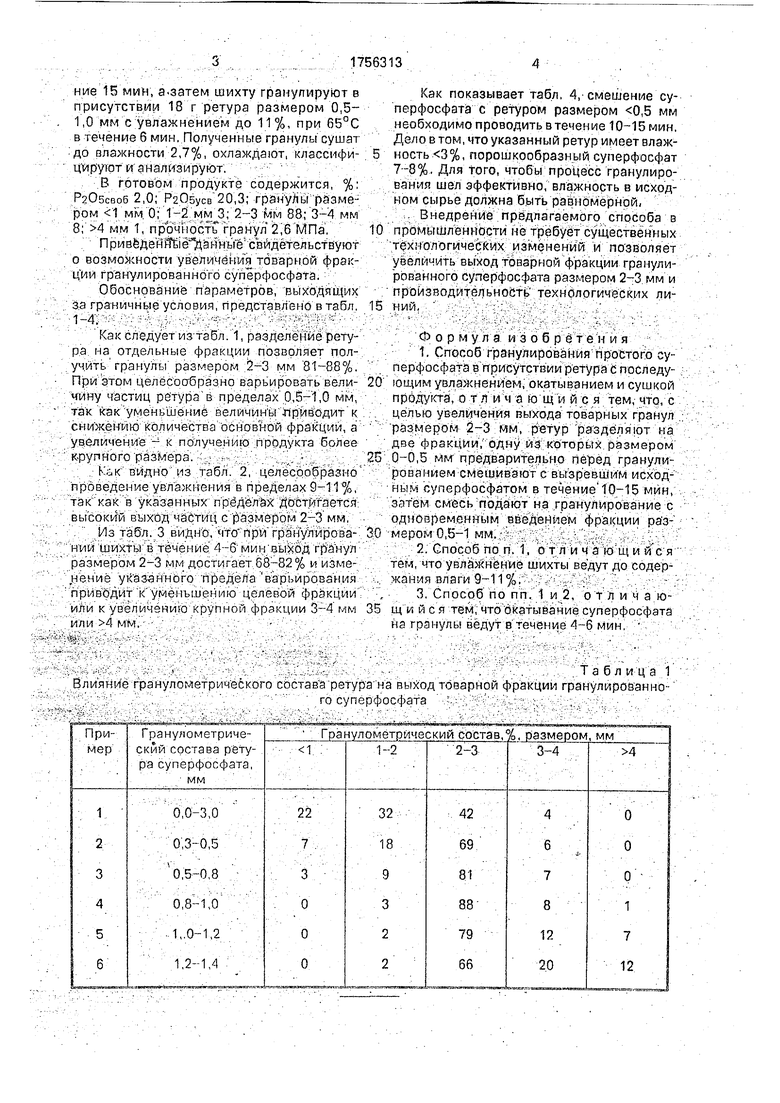

Обоснование параметров, выходящих за граничные условия, представлено в табл 1-4.

Как следует из табл 1, разделение ретура на отдельные фракции позволяет получить гранулы размером 2-3 мм 81-88%. При этом целесообразно варьировать вели- чину частиц ретура в пределах 0,5-1,0 мм, так как уменьшение величины приводит к снижению количества основной фракции, а увеличение - к получению продукта более крупного размера.f -

КоК видно из табл 2, целесообразно проведение увлажнения в пределах 9-11 %, так как в указанных пределах достигается высокий выход частиц с размером 2-3 мм,

Из табл. 3 видно, что при гранулирова- нии шихты в течение 4-6 мин выход гранул размером 2-3 мм достигает 68-82% и измерение указанного предела варьирования приводит к уменьшению целевой фракции или к увеличению крупной фракции 3-4 мм или 4 мм.

Как показывает табл, 4, смешение суперфосфата с ретуром размером 0,5 мм необходимо проводить в течение 10-15 мин, Дело в том, что указанный ретур имеет влажность 3%, порошкообразный суперфосфат 7-8%. Для того, чтобы процесс гранулирования шел эффективно, влажность в исходном сырье должна быть равномерной,

Внедрение предлагаемого способа в промышленности не требует существенных т0хнопогических изменений и позволяет увеличить выход товарной фракции гранулированного суперфосфата размером 2-3 мм и производительность технологических линий.

Формула изобретения

1.Способ гранулирования простого суперфосфата в присутствии ретура с последующим увлажнением, окатыванием и сушкой продукта, отличающийся тем, что, с целью увеличения выхода товарных гранул размером 2-3 мм, ретур разделяют на две фракции, одну из которых размером 0-0,5 мм предварительно перед гранулированием смешивают с вызревшим исходным суперфосфатом в течение 10-15 мин, зятем смесь подают на гранулирование с одновременным введением фракции размером 0,5-1 мм,

2.Способ по п. 1, отличающийся тем, что увлажнение шихты ведут до содержания влаги 9-11%.

3.Способ по пп. 1и2, отличающийся тем, что окатывание суперфосфата на гранулы ведут в течение 4-6 мин

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения гранулированного суперфосфата | 1986 |

|

SU1416480A1 |

| Способ получения гранулированного суперфосфата | 1989 |

|

SU1721037A1 |

| Способ гранулирования суперфосфата | 1980 |

|

SU929614A1 |

| Способ гранулирования суперфосфата | 1982 |

|

SU1049458A1 |

| Способ получения гранулированного суперфосфата | 1985 |

|

SU1456396A1 |

| Способ получения обогащенного суперфосфата | 1989 |

|

SU1724653A1 |

| Способ получения гранулированного цинкосодержащего суперфосфата | 1987 |

|

SU1536354A1 |

| Способ гранулирования сложных удобрений | 1983 |

|

SU1110775A1 |

| Способ получения гранулированного суперфосфата | 1990 |

|

SU1740357A1 |

| СПОСОБ ГРАНУЛИРОВАНИЯ ВЫСОКОЭФФЕКТИВНОГО ОРГАНОМИНЕРАЛЬНОГО УДОБРЕНИЯ БИОГУМУС | 2023 |

|

RU2804199C1 |

Способ гранулирования простого суперфосфата в присутствии ретура включает увлажнение шихты, ее окатывание и сушку продукта, Для увеличения выхода товарных гранул размером 2-3 мм, ретур разделяют на две фракции, одну из которых размером 0-0,5 мм предварительно перед гранулированием смешивают с вызревшим исходным суперфосфатом в течение 10-15 мин, затем смесь подают на гранулирование с одновременным введением фракции размером 0,5-1 мм, при этом увлажнение ведут до содержания влаги 9-11%, а окатывание ведут в течение 4-6 мин. В готовом продукте содержится, %: РаОбсвоб 2,4; РгОбусв 20; выход гранул размером 2-3 мм 81-88. 2 з.п. ф-лы, 4 табл,

,Т а б л и ц а 1

Влияние гранулометрического состава ретура на выход товарной фракции гранулирование

го суперфосфата

Т а б л и ц а 2

Влияние влажности шихты в грануляторе на выход товарной фракции гранулированного суперфосфата

Таблица 3

Зависимость выхода товарной фракции гранулированного суперфосфата от времени грану лирования Таблица4

Зависимость равномерности увлажнения ретура , (0,5 мм) суперфосфата от времени

| Кочетков В.Н, Гранупирование минеральных удобрений Химия, 1975, с | |||

| Автоматический огнетушитель | 0 |

|

SU92A1 |

| Минеральные удобрения и серная кислота, Труды НИУИФа | |||

| Вып | |||

| Машина для удаления камней из почвы | 1922 |

|

SU231A1 |

| Нивелир для отсчетов без перемещения наблюдателя при нивелировании из средины | 1921 |

|

SU34A1 |

Авторы

Даты

1992-08-23—Публикация

1990-02-21—Подача