; Изобретение относится к деревообрабатывающей промышленности и может Ьыть использовано в технологических Лотоках производства древесноволокни- Стьк плит мокрого формования, в част- йости перлитоволокнистых огнестойких Плит, применяемых, в-кач естве тепло- Изоляционного материала при производстве промьшшенных и административных зданий.

Цель изобретения - повышение прочности и огнестойкости плит.

Согласно предпагаемому способу изготовления перлитоволокнистых плит, ; включающему роспуск и размол макулатуры, введение связующего и осадите- |ля, смешение волокнистой массы с 1перлитовым песком, формирование ков- |ра в вертикальной отливной машине, сушку и раскрой, роспуск и размол iмакулатуры осуществляют- в пр 1сутствии iсвязующего - водного раствора силика- ;та натрия концентрацией 5-30Z, а оса- :дитель вводят после формирования ков- :ра наливом его на движущийся ковер при одновременном воздействии ваку- ума, при этом в качестве осадителя используют 6-10%-ную серную к 1слоту.

Пример 1 (по известному способу). Волокнистьш компонент, полу- ченный путем роспуска макулатуры в гидроразбивателе, размалывают в ко- нической или дисковой мельнице до степени помола 30 ШР, разбавляют во- дой до концентрации 1,5-2,5% и пода- ют в ящик проклейки. При 40-50 С вво- дят связующее фенолформальдегидную смолу в количестве 0,5% в виде вод- ного раствора 5%-ной концентрации, 0,5% парафиновой эмульсии (10%-ный раствор). Связующее осаждают 5%-ным раствором- кремнефтористого аммония до рН 4,5. Затем массу подают в гид- роразбиватеЛь, куда вводят вспученный перлитовый песок. Соотношение вспученного перлита и волокнистого компонента составляет 4:1.

Пример 2. Макулатуру распускают в гидроразбивателе в водном растворе силиката натрия концентрацией 5%, используемом в качестве связующего и размалывают в дисковой мельнице. После этого массу -направляют в мешалку для смешения с перлитовым песком в соотношении 4:1 (перлитовый песок:волокно). Формуют ковер в вертикальной отливной машине. На не- прерьшно движущийся сформованный ко

вер напивают осадитель - водный раствор серной кислоты концентрацией 6%, причем ковер одновременно просасывают под воздействием вакуума с помощью сосунного ящика, размещенного под. ковром, сушат при 140-180 С и раскраивают. Затем плиты подвергают физико-механическим испытаниям.

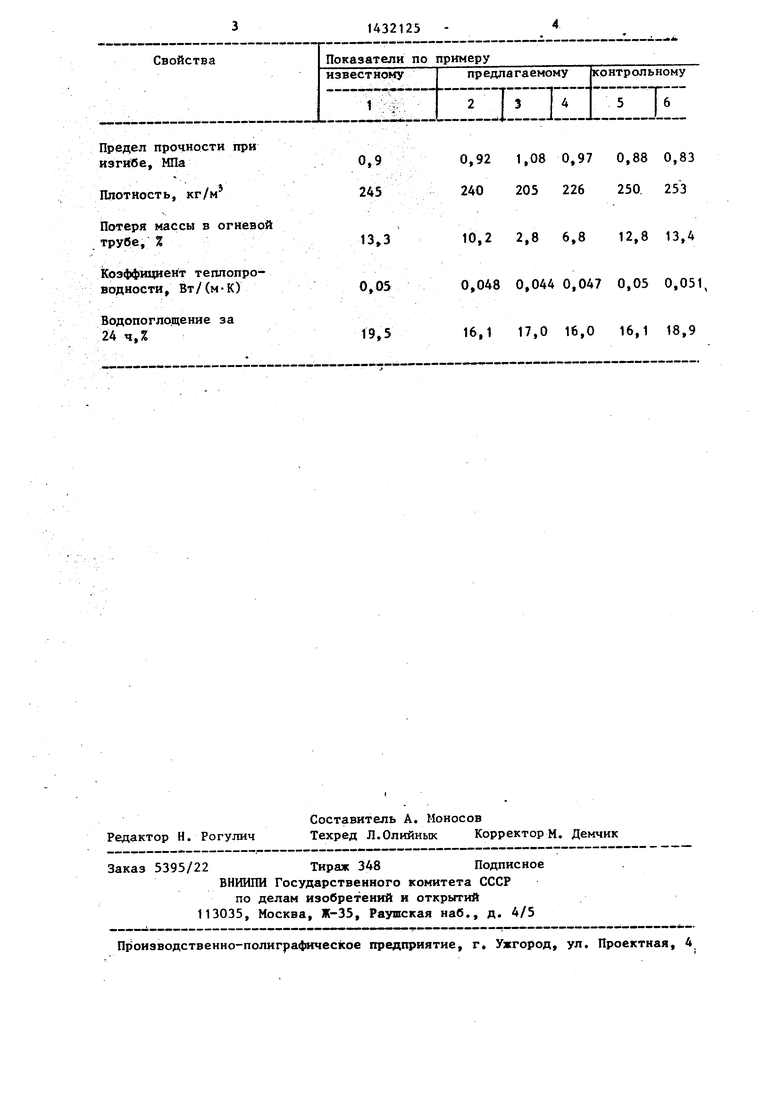

Результаты испытаний представлены в таблице,

Прим а р 3, Способ осуществляют аналогично примеру 2, но концентрация силиката натрия 30%, а концентрация серной кислоты 10%.

П р и м е р 4, Способ осуществляют аналогично примеру 2, но концент- ра1щя силиката натрия 20%, а серной кислоты 8%.

Пример 5 (контрольный). Способ осуществляют аналогично примеру. 2, но концентрация силиката натрия 33%, а серной кислоты 11%;

П р и м е р 6 (контрольный). Способ осуществляют аналогично примеру 2, но концентрация силиката натрия 4%, а серной кислоты 5%.

Результаты проведенных испытаний показьюают, что в примере 5 наблюдается растрескивание ковра в результате ухудшений условий формирования ковра вследствие возрастания вязко- сти силиката натрия. В примере 6 наблюдается снижение физико-механических :показателей огнестойкости плит.

Предлагаемый способ обеспечивает повышение прочности и огнестойкости плит.

40 Формула изобретения

5

Способ изготовления перлитоволокнистых плит, включающий роспуск и размол макулатуры, введение связующего и осадителя., смешение волокнистой массы с перлитовым песком, формование ковра в вертикальной отливной машине, сушку и раскрой, отличающийся тем, что, с целью повышения прочности и огнестойкости плит, связующее вводят в макулатуру перед роспуском, при этом в качестве связующего используют 5-30%-ный вод- ньй раствор силиката натрия, а осадитель вводят после формования ковра наливом его на движущийся ковер при одновременном воздействии вакуума, при этом в качестве оСадителя используют 6-10%-ную серную кислоту.

0

5

Предел прочности при изгибе, МПа

Плотность, кг/м

Потеря массы в огневой трубе, %

Коэффициент теплопроводности, Вт/(м-К)

Водопоглощение за 24 ч, %

0,921,08 0,970,880,83

240205 226250.253

10,22,8 6,812,813,4

0,0480,044 0,0470,050,051,

16,117,0 16,016,118,9

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛИТНОГО МАТЕРИАЛА ИЗ РАСТИТЕЛЬНЫХ ОТХОДОВ | 1993 |

|

RU2034702C1 |

| Способ изготовления древесно-волокнистых плит с рельефным рисунком | 1990 |

|

SU1721162A1 |

| Способ изготовления волокнистой плиты | 1992 |

|

SU1830096A3 |

| Поточная линия для изготовления перлитоволокнистых изделий | 1988 |

|

SU1518127A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДРЕВЕСНОВОЛОКНИСТЫХ ПЛИТ | 1991 |

|

RU2009888C1 |

| Композиция для изготовления огнезащитных теплоизоляционных изделий | 1987 |

|

SU1491840A1 |

| ЛИСТОВОЙ ВОЛОКНИСТЫЙ МАТЕРИАЛ ПРЕИМУЩЕСТВЕННО ДЛЯ ГОФРИРОВАНИЯ И ТАРА ИЗ НЕГО | 2008 |

|

RU2355840C1 |

| СПОСОБ ПОДГОТОВКИ ВОЛОКНИСТОЙ МАССЫ ИЗ МАКУЛАТУРЫ К РАЗМОЛУ ДЛЯ ИЗГОТОВЛЕНИЯ БУМАГИ И КАРТОНА | 2000 |

|

RU2154703C1 |

| СПОСОБ ОБРАБОТКИ МАКУЛАТУРНОЙ МАССЫ | 2001 |

|

RU2200215C1 |

| Способ изготовления древесноволокнистых плит | 1981 |

|

SU1008327A1 |

Изобретение относится к деревообрабатывающей промьшшенности и позволяет повысить прочность и огне- . стойкость плит. Макулатуру распускают в гидроразбавителе в 5-30%-ном водном растворе силиката натрия, используемого в качестве связующего, и размалывают в дисковой мельнице. Полученную массу смешивают с перлитовым песком при соотношении 1:4. Формуют ковер в вертикальной отливной машине. На непрерывно движущийся сформованный ковер наливают осадитель - 6,10%-ный водный раствор серной кислоты, причем ковер одновременно просасывают под воздействием вакуума с помощью со- сунного ящика, размещенного под ковром. Затем проводят сушку при 140- 180 С и раскрой плит. 1 табл. с Ф

Авторы

Даты

1988-10-23—Публикация

1986-10-21—Подача