До BudpopQddai u

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ГИБКИ ТРУБ | 2001 |

|

RU2210452C2 |

| СПОСОБ ГИБКИ ТРУБ С ОБРАЗОВАНИЕМ КОЛЕН ПОВТОРЯЮЩЕЙСЯ ФОРМЫ | 2013 |

|

RU2534483C1 |

| Трубчато-ребристый теплообменник | 1989 |

|

SU1721423A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБЫ МНОГОУГОЛЬНОГО СЕЧЕНИЯ ИЗ НИЗКОПЛАСТИЧНОЙ СТАЛИ | 2016 |

|

RU2631997C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗМЕЕВИКОВ С ТРУБНЫМИ ДОСКАМИ И РЕБРАМИ МЕЖДУ НИМИ | 1967 |

|

SU205535A1 |

| ТЕПЛООБМЕННИК ХОЛОДИЛЬНИКА | 1992 |

|

RU2013738C1 |

| Способ изготовления оребренных труб | 1989 |

|

SU1611679A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗМЕЕВИКОВ СЛОЖНОЙ ФОРМЫ ИЗ ДЛИННОМЕРНЫХ ТРУБНЫХ ПЛЕТЕЙ И ТРУБОГИБОЧНАЯ УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1990 |

|

RU2038886C1 |

| Способ гибки труб | 1979 |

|

SU889196A1 |

| Способ изготовления теплообменника | 1990 |

|

SU1765678A1 |

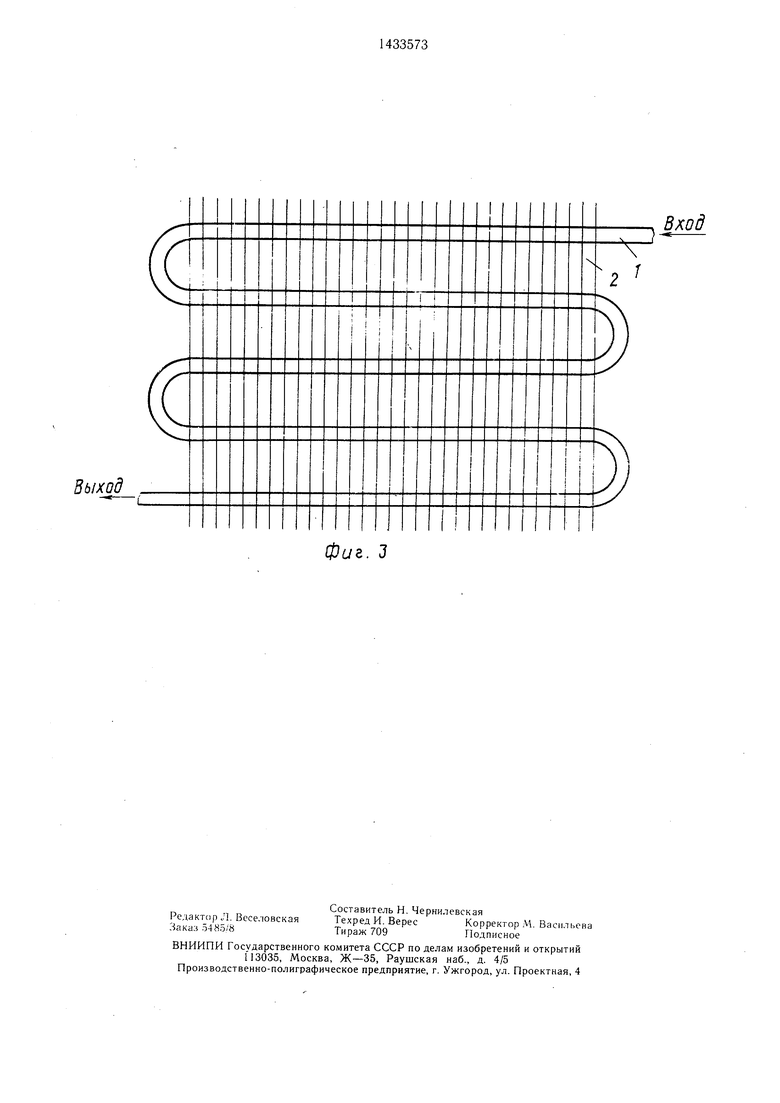

Изобретение относится к технологии изготовления теплообменны.х аппаратов и может быть применено в холодильной технике, например в кондиционерах воздуха. Цель - повышение производительности и надежности. Суть способа заключается в том, что берут длинномерную трубу (Т) I, сплющивают ее, изгибают, придавая форму змеевика или спирали, затем устанавливают ребра 2. Соединение ребер 2 с Т I достигается раздачей Т 1 жидкостью под давлением, подаваемой внутрь Т 1. 2 з.п.ф-лы, 3 ил.

тор с KatK- lou стороны

(Л

V

4

СО

00

ел

со

Изобретение относится к способам изготовления теплообменных аппаратов, применяемых в холодильной технике, например в кондиционерах воздуха. ; Целью изобретения является повышение производительности путем упрощения texнo. loгии изготов;1ения, снижение себестоимости, улучшение теплотехнических харак- (еристик и повышение надежности тепло- фбменных аннапатов.

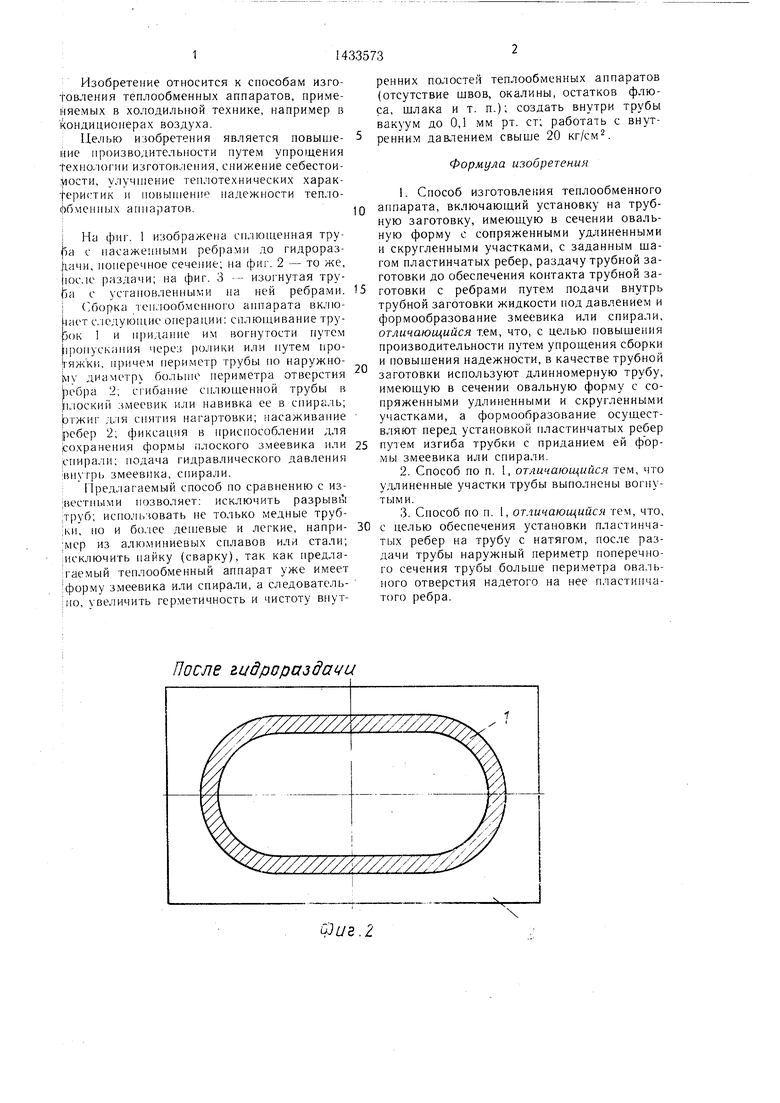

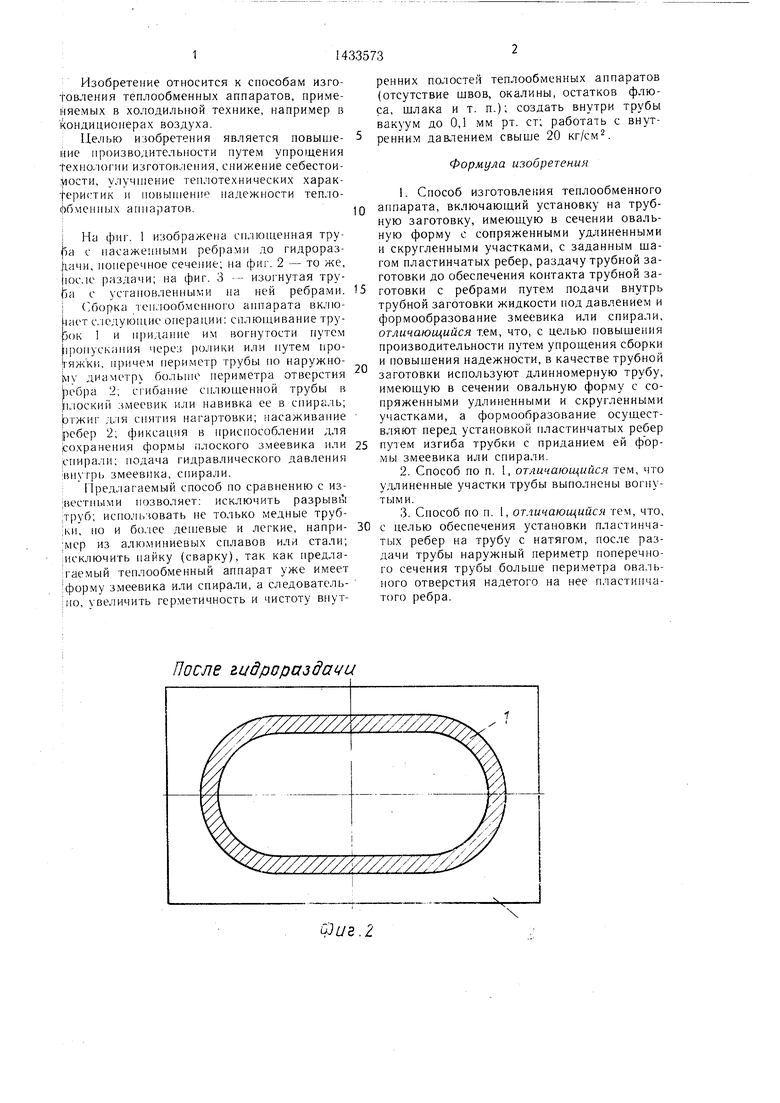

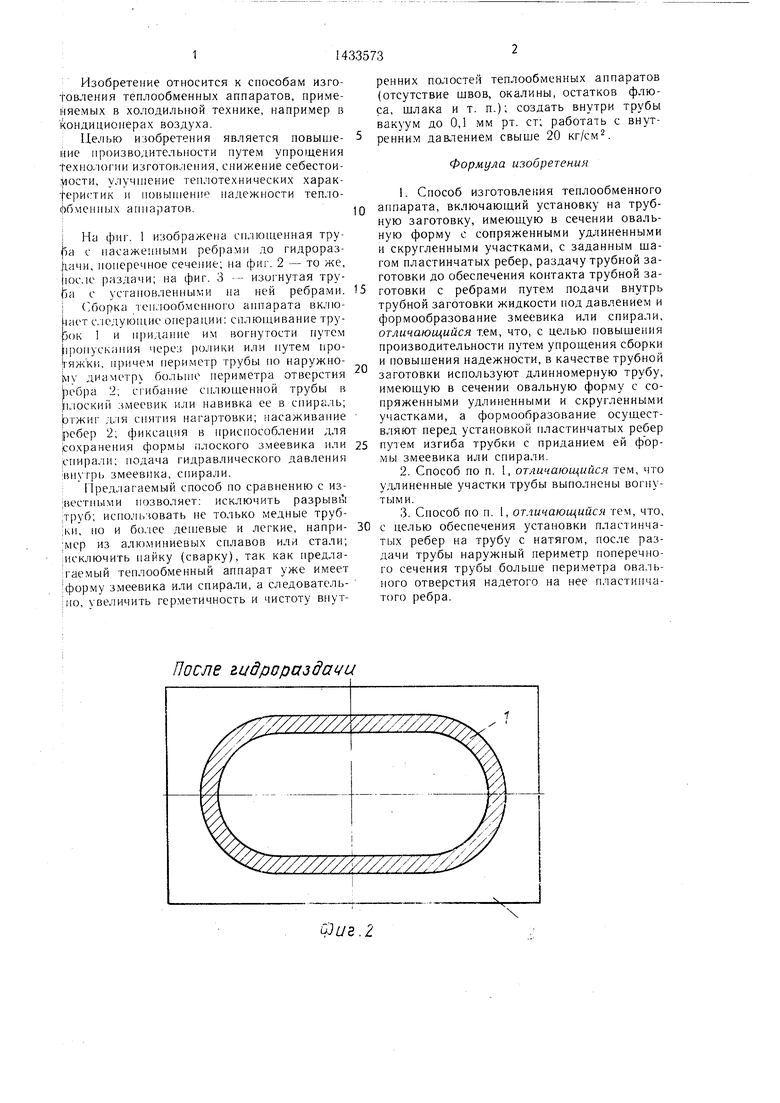

На фиг. 1 изображена сплющенная тру- fia с насажеи {ыми ребрами до гидрораз- jiaMH, нонеречное сечение; на фиг. 2 - то же, после раздачи; на фиг. 3 -- изогнутая тру- Ьа с установленны.ми на ней ребрами. i ( борка пенлообменного аппарата вклю- :ает следуюн1ие операции: сплющивание тру- ок 1 и нрида)1ие им вогнутости путем рронускания через ролики или путем про- |гяж ки, причем периметр трубы по наружному диаметрч больше периметра отверстия }ie6pa 2; сгибание сплющенной трубы в Плоский змеевик или навивка ее в спираль; для снятия нагартовки; насаживание |ie6ep 2; фиксация в нриснособлении для рохранения формы плоского змеевика или спира,;1и; подача гидравлического давления щнугрь змеевика, снирали. ; Предлагаемый способ по сравнению с из- ;вестными позволяет: исключить разрывй труб; исиоль:ювать не только медные труб- :ки, но и более деп1евые и легкие, напри- iep из алюминиевых сплавов или стали; исключить найку (сварку), так как предла- :гаемь й теплообменный аппарат уже имеет :форму змеевика или спирали, а следователь- но, увеличить герметичность и чистоту внут

После .udpoftciddai u

Фиг.2

0

5

5

0

ренних полостей теплообменных аппаратов (отсутствие щвов, окалины, остатков флюса, щлака и т. п.); создать внутри трубы вакуум до 0,1 мм рт. ст; работать с внутренним даатением свыше 20 кг/см.

Формула изобретения

. Способ изготовления теплообменного аппарата, включающий установку на трубную заготовку, имеющую в сечении овальную форму с сопряженными удлиненными и скругленными участками, с заданным ща- гом пластинчатых ребер, раздачу трубной заготовки до обеспечения контакта трубной заготовки с ребрами путем подачи внутрь трубной заготовки жидкости под давлением и формообразование змеевика или спирали, отличающийся тем, что, с целью иовыщения производительности путем упрощения сборки и повыщения надежности, в качестве трубной заготовки используют длинномерную трубу, имеющую в сечении овальную форму с сопряженными удлиненными и скругленными участками, а формообразование осуществляют перед установкой пластинчатых ребер пупем изгиба трубки с приданием ей формы змеевика или спирали.

Выход

Фиг. J

Вход

N

| Патент США № 3034204, кл | |||

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1988-10-30—Публикация

1986-11-10—Подача