Изобретение относится к обработке металлов давлением и может быть использовано в машиностроении для гибки длинномерных труб с постоянной площадью проходного сечения.

Известен способ гибки труб, когда исходную трубу с диаметром, меньшим диаметра получаемого изделия, изгибают на радиус, больший радиуса кривизны получаемого изделия, после чего раздают методом пневмотермической формовки в разъемном штампе (а.с. №633635, В21С 37/15).

Также известен способ гибки труб, который включает предварительное сплющивание трубной заготовки, гибку сплющенного участка и раздачу внутренним давлением. Сплющивание проводят до получения зазора между параллельными стенками не более 1,5 толщины стенки трубы. По краям оставляют закругленные участки с внутренним радиусом, составляющим 5…10 толщин стенки трубы (патент РФ №1492558, В21С 9/00).

Недостатком этих способов является гофрообразование заготовки на внутреннем радиусе крутоизогнутой части трубы, особенно тонкостенной с постоянной площадью проходного сечения, что снижает качество получаемых деталей.

Задачей предлагаемого способа является повышение качества деталей путем предотвращения потери устойчивости в крутоизогнутой части трубы с сохранением площади проходного сечения независимо от длины трубы и местоположения изгибаемого участка.

Задача решается тем, что в способе гибки труб с образованием колен повторяющейся формы, включающем предварительное сплющивание трубной заготовки, гибку сплющенного участка и его раздачу внутренним давлением, сплющенный участок образуют в месте расположения предполагаемого колена и помещают в жесткую матрицу с крутоизогнутым каналом, при помощи которого на сплющенном участке образуют сначала внутренний радиус крутоизогнутой части трубы, а затем исходный диаметр путем раздачи сплющенного участка внутренним давлением в предварительно нагретой матрице.

Кроме того, поставленная задача решается тем, что:

- перед сплющиванием внутрь трубной заготовки помещают наполнитель;

- в качестве трубной заготовки выбирают сварную трубу, сварной шов которой располагают со стороны внутреннего радиуса крутоизогнутой части;

- наполнитель выполняют из бумаги в виде технологической трубы, которая имеет толщину стенки не менее толщины стенки трубной заготовки.

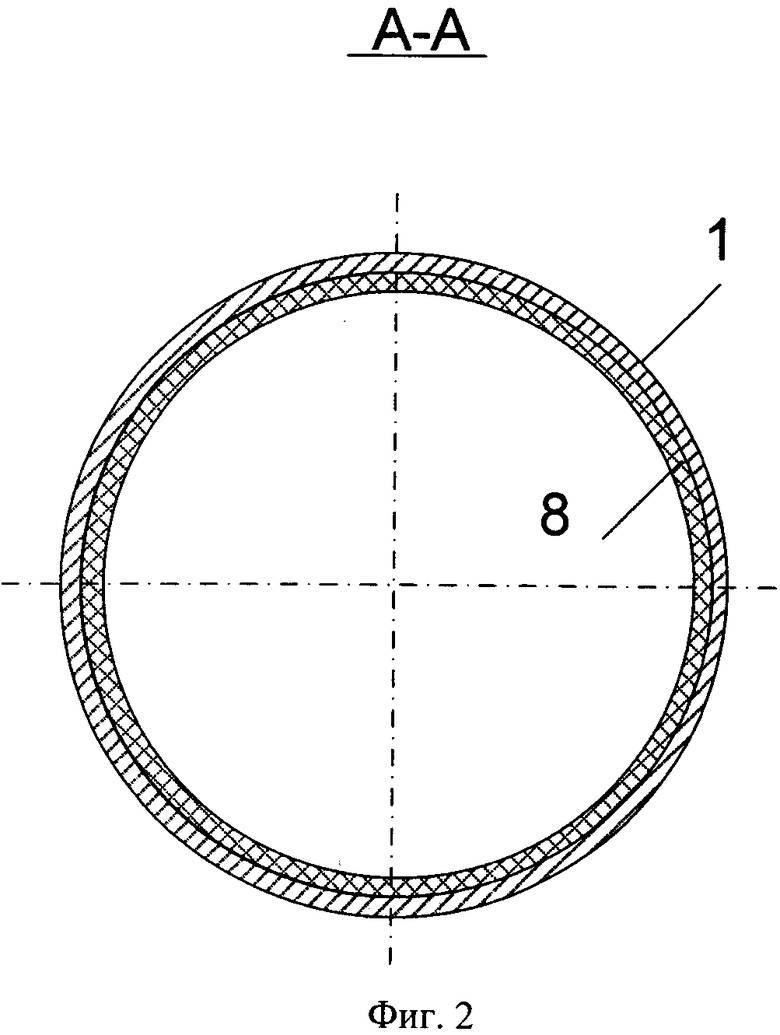

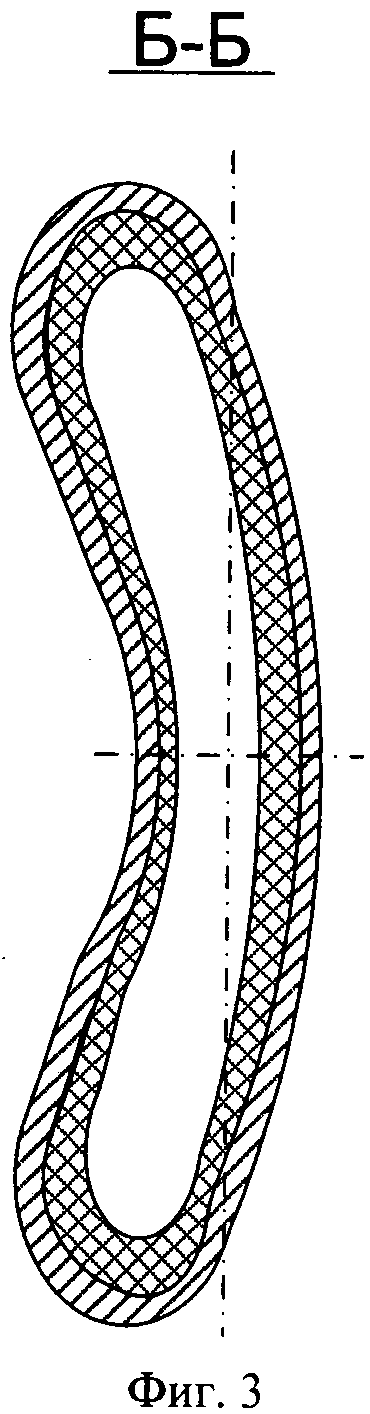

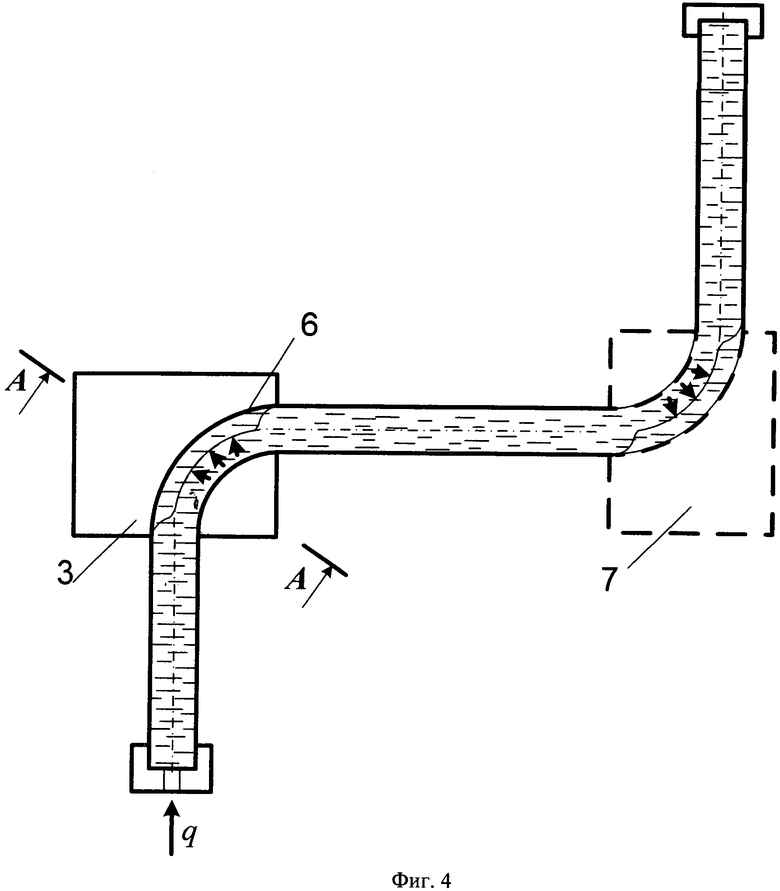

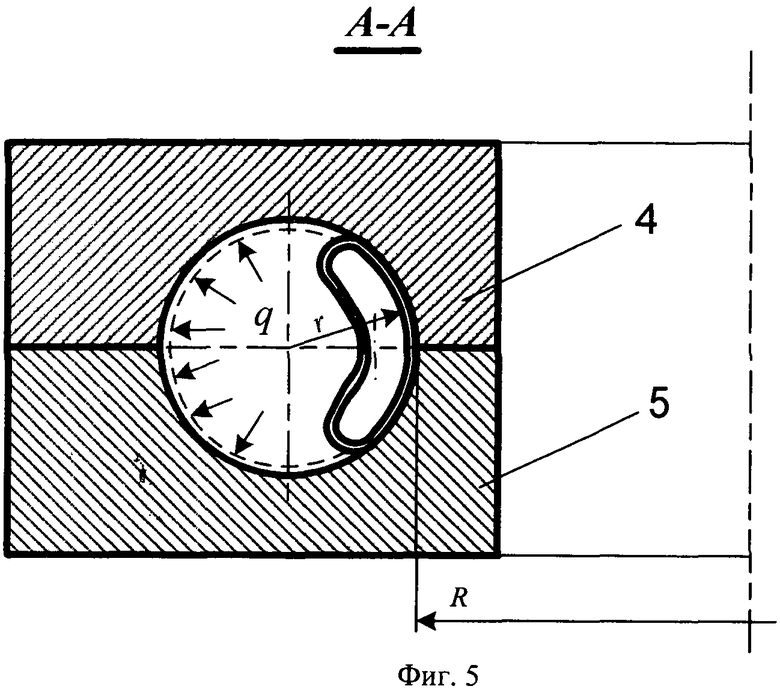

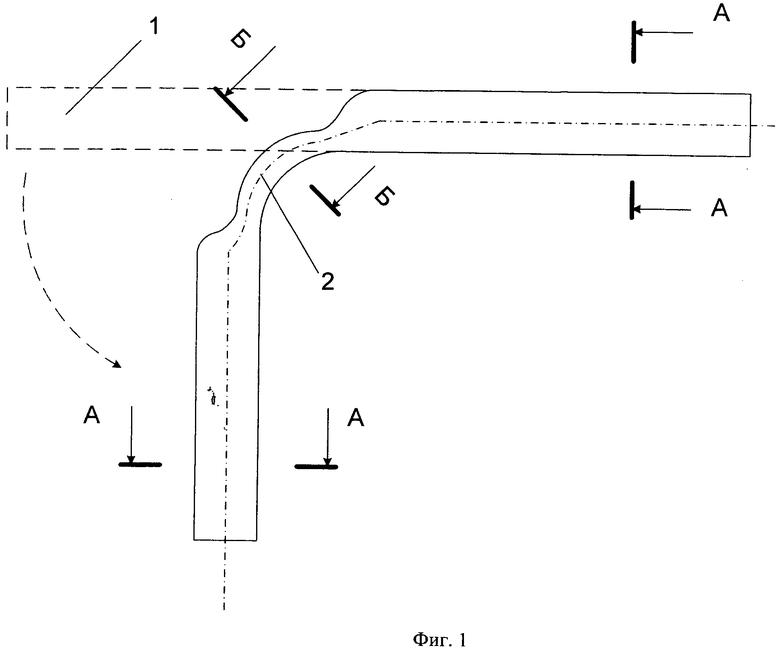

Сущность изобретения поясняется графическим материалом: фиг.1 - этап предварительной гибки прямолинейной трубы в поперечном и продольном направлениях, фиг.2 - сечение А-А фиг.1, фиг.3 - сечение Б-Б фиг.1, фиг.4 - этап окончательного формообразования трубы внутренним давлением по жесткой матрице, фиг.5 - сечение В-В фиг.4.

Способ гибки труб с образованием колен повторяющейся формы заключается в следующем.

На этапе предварительной гибки исходную прямолинейную трубу 1 расплющивают и изгибают в зоне предполагаемого гиба 2 по жесткому пуансону в поперечном и продольном направлениях за один или два перехода так, чтобы обеспечить получение половины крутоизогнутой части трубы внутреннего радиуса с требуемыми параметрами R и r (фиг.1-3, 5). Сплющивание трубы дает возможность уменьшить внутренний радиус изгиба этого участка в несколько раз по сравнению с изгибом недеформированной трубы.

От профиля сечения трубы в зоне изгиба (фиг.3) и его дальнейшего расположения в жесткой матрице 3 будет зависеть распределение толщины стенки получаемого изделия. Чем ближе к внутреннему радиусу матрицы располагается заготовка 2, тем меньше вероятность образования гофров в процессе окончательного формообразования.

На этапе окончательного формообразования, на котором производится раздача-формовка заготовки, предварительно изогнутую трубу 2 помещают в полость матрицы 3, состоящей из полуматриц 4, 5 и имеющей криволинейный канал 6, так, чтобы внутренний радиус заготовки 2 совпадал с внутренним радиусом канала 6 матрицы 3. Окончательное формообразование осуществляют внутренним давлением q по жесткой матрице 3, восстанавливая исходный диаметр трубы.

При необходимости можно получить несколько крутоизогнутых элементов на одной трубе. Для этого изгиб заготовки производится в необходимых местах путем установки дополнительной разъемной матрицы 7, после чего осуществляется окончательное формообразование с нагревом заготовки в зоне деформации (фиг.4 и 5).

Сплющивание и предварительный изгиб трубы в поперечном и продольном направлениях осуществляют с наполнителем 8 для предотвращения трещин и гофров на внутреннем и внешнем радиусах изгиба. Форма жесткого пуансона имеет геометрические параметры R и r и соответствует форме половины крутоизогнутой части трубы внутреннего радиуса. Изгиб по жесткому пуансону осуществляется резиной за один или несколько переходов, возможно производить изгиб нагретой заготовки.

Наполнитель 8 может быть выполнен из бумаги скрученным в форме трубы, имеющей толщину не менее толщины стенки исходной заготовки 1, что позволит предотвратить появление трещин на боковых поверхностях трубы при сплющивании, а также на внешнем радиусе при изгибе в продольном и поперечном направлениях. Кроме того, применение наполнителя позволяет избежать появления гофров и складок на внутреннем радиусе при изгибе.

При необходимости гибки труб с продольным сварным швом, например в случае отсутствия цельнотянутой трубной заготовки требуемого типоразмера, сварной шов трубы при гибке располагают со стороны внутреннего радиуса крутоизогнутой части. Такое осуществление способа позволяет в процессе деформирования заготовки уменьшить величину растягивающих напряжений в зоне продольного сварного шва, что позволит снизить вероятность возникновения в ней трещин при раздаче заготовки внутренним давлением, так как известно, что максимальные растягивающие напряжения и соответствующее максимальное утонение заготовки наблюдается на внешнем радиусе изгиба трубы.

Способ гибки труб с образованием колен повторяющейся формы был опробован при гибке труб из материала АМг6М ⌀30 мм с толщиной стенки 1,5-1,6 мм и длиной 1 м. На этапе предварительной гибки производилось сплющивание трубной заготовки с наполнителем толщиной 1,6 мм вплоть до смыкания стенок наполнителя и ее изгиб в продольном направлении на угол 90° по жесткому пуансону до получения внутреннего радиуса изгиба с параметрами R=35 мм и r=16 мм. На этапе окончательного формообразования заготовка устанавливалась в разъемную матрицу, и получение крутоизогнутой части трубы исходного диаметра осуществлялось внутренним давлением по жесткой матрице. Окончательное формообразование производилось с нагревом трубы до 400°С от предварительно нагретой матрицы. На торцевые участки трубы устанавливались заглушки, через одну из которых подводился воздух под давлением от баллона. Давление для осуществления формообразования составило 15-20 атм.

Матрица имела следующие размеры: внутренний радиус канала 35 мм, внешний радиус канала 67 мм, радиус криволинейного канала матрицы 16 мм. После окончательного формоизменения диаметр трубы в крутоизогнутом сечении составил 32 мм, а радиус изгиба трубы соответствовал контуру канала матрицы. Наименьшая толщина получена на внешнем радиусе в наиболее растянутой зоне (1,09 мм), а наибольшая толщина на внутреннем радиусе в сжатой зоне (1,57 мм). На прямолинейных участках трубы в зонах сопряжения с криволинейным участком разнотолщинность по сечению не превышала 20%. Дефекты в виде гофров и складок не наблюдались.

Описанным образом способ был опробован при гибке труб со сварным швом из листового материала АМг6М ⌀30×1,5 мм длиной 1 м. После окончательного формоизменения диаметр трубы в крутоизогнутом сечении соответствовал радиусу канала матрицы, а радиус изгиба трубы соответствовал криволинейному контуру канала матрицы. Распределение толщин получаемой трубы аналогично распределению, полученному при формообразовании цельных трубных заготовок.

Предлагаемый способ гибки труб с образованием колен повторяющейся формы обеспечит повышение качества получаемой детали путем предотвращения потери устойчивости заготовки.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ФОРМООБРАЗОВАНИЯ КРУТОИЗОГНУТЫХ ПАТРУБКОВ И ШТАМП ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2047405C1 |

| СПОСОБ ГИБКИ ТРУБ | 2001 |

|

RU2210452C2 |

| СПОСОБ ФОРМООБРАЗОВАНИЯ КРУТОИЗОГНУТЫХ ПАТРУБКОВ | 2012 |

|

RU2506134C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ УГОЛЬНИКА | 1998 |

|

RU2152283C1 |

| СПОСОБ ГИБКИ ТРУБ | 1987 |

|

SU1492558A1 |

| Способ гибки полых заготовок с дном | 1978 |

|

SU749492A2 |

| СПОСОБ ФОРМООБРАЗОВАНИЯ ПОЛЫХ ДЕТАЛЕЙ | 2003 |

|

RU2251462C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГИБКОЙ КРУТОИЗОГНУТЫХ ПАТРУБКОВ | 2013 |

|

RU2528928C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КРУТОИЗОГНУТЫХ ТОНКОСТЕННЫХ ТРУБ ЗАДАННОГО ПРОФИЛЯ | 2012 |

|

RU2521167C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГИБКОЙ КРУТОИЗОГНУТЫХ ПАТРУБКОВ | 2012 |

|

RU2510806C2 |

Изобретение относится к обработке металлов давлением и может быть использовано в машиностроении для гибки длинномерных труб с постоянной площадью проходного сечения. Предварительно сплющивают трубную заготовку, осуществляют гибку сплющенного участка и его раздачу внутренним давлением. Сплющенный участок образуют в месте расположения предполагаемого колена и помещают в жесткую матрицу с крутоизогнутым каналом, при помощи которого на сплющенном участке образуют сначала внутренний радиус крутоизогнутой части трубы, а затем исходный диаметр путем раздачи сплющенного участка внутренним давлением в предварительно нагретой матрице. Предотвращается потеря устойчивости. 3 з.п. ф-лы, 5 ил.

1. Способ гибки труб с образованием колен повторяющейся формы, включающий предварительное сплющивание трубной заготовки, гибку сплющенного участка и его раздачу внутренним давлением, отличающийся тем, что сплющенный участок образуют в месте расположения предполагаемого колена и помещают в жесткую матрицу с крутоизогнутым каналом, при помощи которого на сплющенном участке образуют сначала внутренний радиус крутоизогнутой части трубы, а затем исходный диаметр путем раздачи сплющенного участка внутренним давлением в предварительно нагретой матрице.

2. Способ по п.1, отличающийся тем, что перед сплющиванием внутрь трубной заготовки помещают наполнитель.

3. Способ по п.2, отличающийся тем, что наполнитель выполняют из бумаги в виде технологической трубы, которая имеет толщину стенки не менее толщины стенки трубной заготовки.

4. Способ по п.1, отличающийся тем, что в качестве трубной заготовки выбирают сварную трубу, сварной шов которой располагают со стороны внутреннего радиуса крутоизогнутой части.

| СПОСОБ ГИБКИ ТРУБ | 1987 |

|

SU1492558A1 |

| Способ изготовления из трубной заготовки гнутых полых профилей | 1982 |

|

SU1065059A1 |

| Колосниковая решетка с чередующимися неподвижными и движущимися возвратно-поступательно колосниками | 1917 |

|

SU1984A1 |

| СПОСОБ ГИБКИ ТРУБ | 2002 |

|

RU2242314C2 |

| US 5836199 A, 17.11.1998. | |||

Авторы

Даты

2014-11-27—Публикация

2013-07-31—Подача