1

Изобретение относится к получению магнитожестких ферритов с общей формулой МеО-бРегОз (где МеО-ВаО, SrO), применяемых в радиоэлектронике, машиностроении, приборостроении и т. д.

Известен способ получспия магнитожестких ферритоЗ, ВКлю::ающи1 составление шихты из окиси железа, карбоната бария и каолина, предварительный обжиг шихты при те.мпературе 1150-1300°С, помол, формование, обжиг и шлифование изделий. Недостатками известного способа являются низкая механическая прочность по сколам и треш.инам и образоваиие на готовых изделиях после их шлифования белого налета, нредставляющего собой карбонат бария, который затрудняет использование магнитов в устройствах и является причиной преждевременного выхода их из строя.

С целью устранения указанных недостатков предлагается в феррнтовый порошок перед формованием вводить фосфорнокислую соль аммония в количестве 0,05-2,0 вес. %.

Пример. 85,8 кг окиси железа, 19,3 кг технического карбоната бария и 1 кг каолина

смешивают в виорационнон мельнице в течеНл-е I час. Полученнхю шихту гранулируют на непрерывнодействующем грануляторе с введением 8-10% воды. Образовавшиеся гранулы обжигают во вращающейся барабанной печи нрп температуре 1150-1250°С и дробят па молот со:)ой дробллке с послед ющпм дроблен:;ем в вибромельнице, куда помещают 730 кг шаров. Размалывание ведут в течение 4 час. 100 кг полученного порошка. 50 л воды и 150- 200 г трехзаме1ценного фосфата аммоii;i;i загружают в внбро.мельнтщу и размалывают в течен::е 4-6 час до величины зерна менее 1 мкм.

После отстоя из пасты прессу)от изделия с iaлoжeниe магп;1тного поля, спекают их в печ;: при температуре 1180-1240°С и шлифуют.

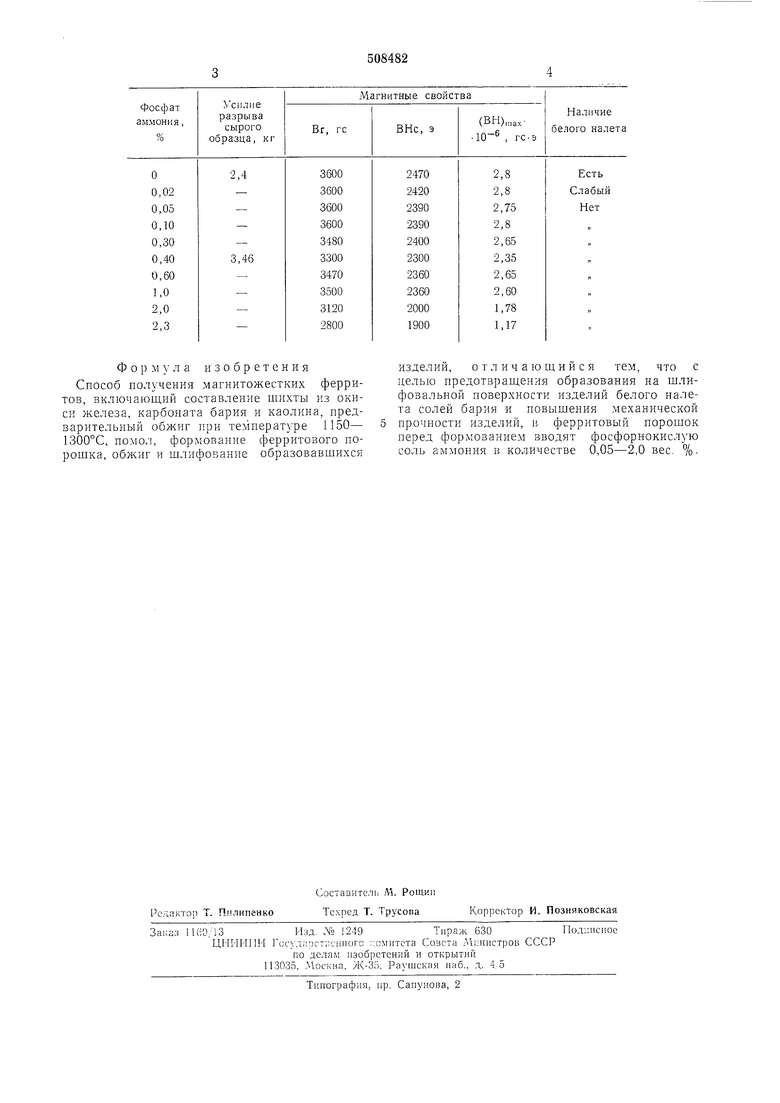

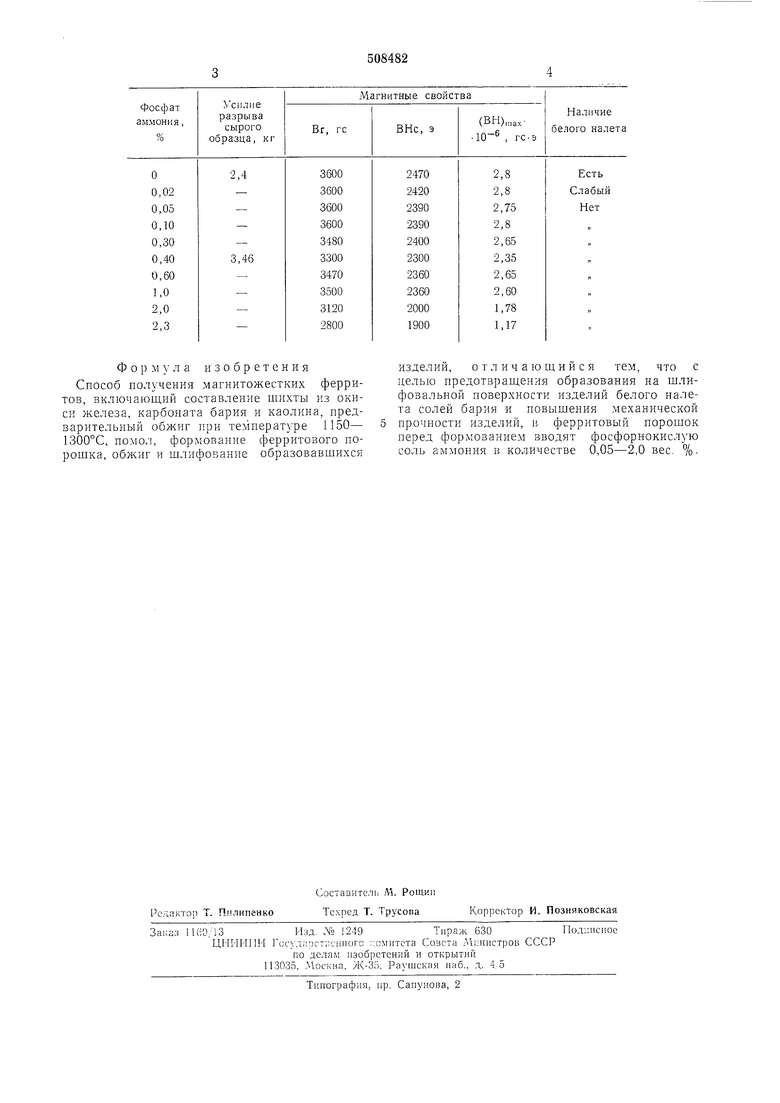

В таблице представлены основные характеристики полученных магнитов в зависимости от количества вводимой фосфорнокислой соли аммония.

При введении 2% и более фосфорнокислых солеГ 2ММОНПЯ магнитные свойства получаемых магнитов резко падают.

Формула изобретения Способ получения магннтожестких ферритов, включаюпдий составление шихты из окиси железа, карбоната бария и каолииа, предварительный обжиг ири температуре 1150- 1300°С, помол, формование ферритового порошка, обжиг и шлифование образовавшихся

изделии, отличаюш.иися тем, что с иелыо предотвращения образования на шлифовальной поверхности изделий белого налета солей бария и повышения механической прочности изделий, is ферритовый порошок перед формованием вводят фосфорнокислую соль аммония в количестве 0,05-2,0 вес. %.

| название | год | авторы | номер документа |

|---|---|---|---|

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ БАРИЕВЫХ ФЕРРИТОВ | 1967 |

|

SU192770A1 |

| Способ изготовления анизотропных магнитов на основе феррита бария | 1974 |

|

SU464915A1 |

| Способ получения керамического эталона температуры на основе Zn NiFeO ферритов переменного состава | 2023 |

|

RU2825016C1 |

| Способ получения замещенного титаном гексаферрита бария | 2021 |

|

RU2764763C1 |

| Способ получения поглощающего материала на основе замещенного гексаферрита бария | 2016 |

|

RU2651343C1 |

| Способ изготовления гексагонального бариевого феррита СВЧ-диапазона | 1987 |

|

SU1496922A1 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ МАГНИТОСТРИКЦИОННЫХ ФЕРРИТОВ С ВЫСОКИМИ ЗНАЧЕНИЯМИ КОНСТАНТЫ МАГНИТОСТРИКЦИИ | 2010 |

|

RU2454296C2 |

| ШИХТА ПОЛУПРОВОДНИКОВОГО КЕРАМИЧЕСКОГО МАТЕРИАЛА ДЛЯ ТЕРМОРЕЗИСТОРОВ И СПОСОБ ПОЛУЧЕНИЯ МАТЕРИАЛА ИЗ НЕЕ | 2002 |

|

RU2259335C2 |

| СПОСОБ ПОЛУЧЕНИЯ ОКИСИ ЖЕЛЕЗА ДЛЯ ИЗГОТОВЛЕНИЯ ФЕРРИТОВ | 1983 |

|

SU1154861A1 |

| СПОСОБ ПОЛУЧЕНИЯ ФЕРРИТОВОГО ПОРОШКА | 1972 |

|

SU429470A1 |

Авторы

Даты

1976-03-30—Публикация

1973-05-16—Подача