4ib

00 ОО

-ч

Изобретение относится к пайке s, в частности к способам пайки распределительных валков, содержащих элементы, изготовленные методами порошково металлургии, и может.использоваться в различных отраслях машиностроения.

Цель изобретения - повьпяение износостойкости распределительного вала и упрощение технологии его изготовления.

Способ реализуется следующим образом.

Кулачки распределительного вала изготавливают прессованием из смеси содержащей порощок легированного железа и 3-5 мае,% порошка меди, с последующим спеканием в твердой фазе в науглероживающей атмосфере, производят сборку кулачков с трубой с размещением в зоне пайки припоя, а пайку осуществляют при температуре ниже температуры плавления меди.

Применение совокупности операций прессования кулачков из порошкового материала, содержащего 3-5 мас,% меди, последующего их спекания в на- . углероживающей атмосфере и пайки при температуре ниже температуры плавления меди позволяет достичь повьшзения те хнологичности процесса за счет возможности осуществления пайки roTOBbiM припоем - латунью, располагаемым непосредственно над сборочным зазором, и повышения износостойкости распределительного вала

Пайка готовым припоем становится возможной вследствие того, что предварительно спеченный в науглеродива- ющей атмосфере порошковый материал, содержа.щий 3-5- мас,% меди, проявляет новое свойство, выражающееся в повьшенной сопротивляемости против затекания припоя вглубь прессовки.

Механизм проявления этого свойства не ясен. Можно предположить, что в зоне контакта порошкового, материала с расплавленной латунью происходит частично растворение меди в латуни. Это приводит к повьшгению температуры плавления в последней и, как следствие этого, к ее застыванщр. Слой застьшшего .припоя в поверхностных слоях порошкового материала препятствует дальнейшему проникновению в него латуни. Этот эффект наблюдается только после спекания порошкового материала в науглероживающей ат мосфере,

0

5

0

5

Для проявления указанного свойства порошковый материал должен содержать 3-5 мае,7 медИо При содержании меди в порошковом материале меньше 3 мас,% наблюдаются затекание припоя в прессовку и резкое ухудшение качества паяного соединения. Увеличение содержания меди в порошковом материале свьш1е 5 мас,% приводит к снижению износостойкости кулачков распределительного вала,

В способе-прототипе невозможно осуществить пайку, располагая гото- вьй припой над сборочным зазором, так как последний затекает в порошковый материал и не обеспечивает качественного соединения прессованного кулачка,

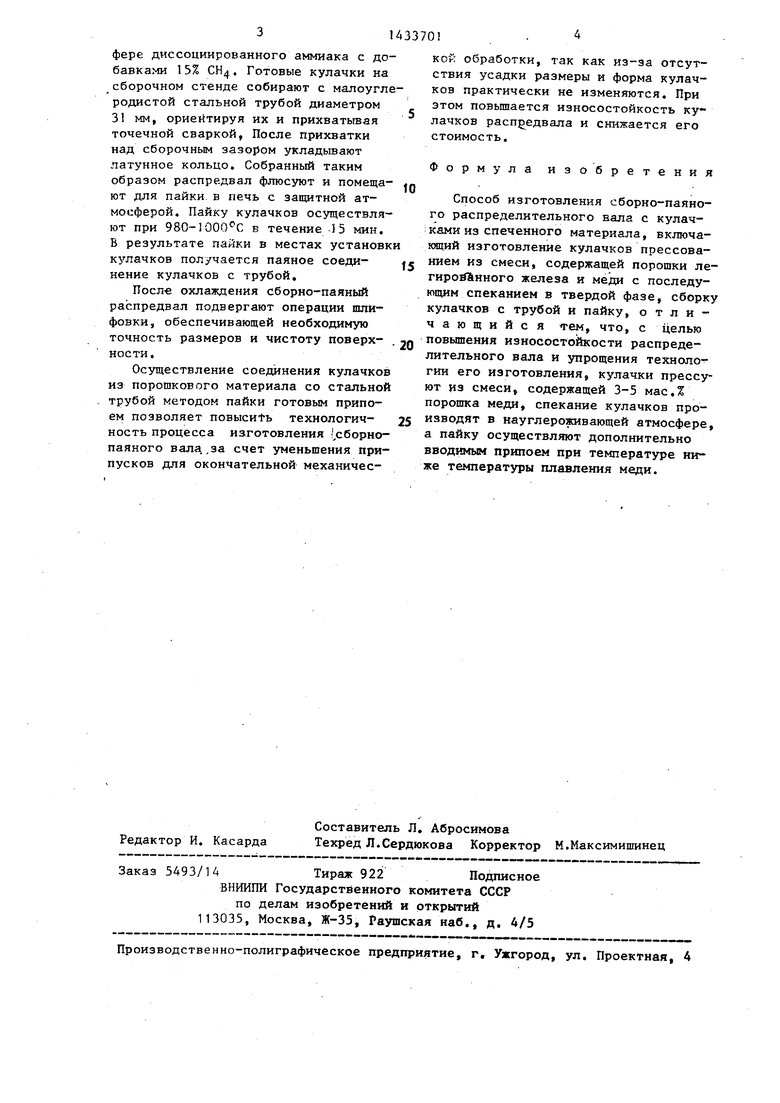

Пример, Изготавливается распределительный зал ДЕЛгателя автонобиля КамАЗ. Сначала изготавливают кулачки из порошкового материала. Для этого приготавливают шихту следующего состава (см. таблицу).

Приготовленную шихту смешивают в шаровой мельнице до однородного состояния Готовую шихту дозируют (вес одной порции 53 г), засыпают в матрицу штампа и прессуют на гидравлическом прессе с усилием 90-95 кгс/мм . Полученные заготовки кулачков спекают в течение 90 мин при 050°С в атмосфере диссоциированного аммиака с добавками 15% CHij. Готовые кулачки на сборочном стенде собирают с малоуглеродистой стальной трубой диаметром 3 мм, ориейтируя их и прихватывая точечной сваркой, После прихватки над сборочным зазором укладьшают латунное кольцо. Собранный таким образом распредвал флюсуют и помещают для пайки в печь с защитной атмосферой. Пайку кулачков осуществляют при 980-1000 С в течение -15 мин. Б результате пайки в местах установк кулачков получается паяное соединение кулачков с трубой,

Посл-е охлаждения сборно-паяный распредвал подвергают операции пти- фовки, обеспечивающей необходимую точность размеров и чистоту поверхности.

Осуществление соеданения кулачков из порошкового материала со стальной трубой методом пайки готовым припоем позволяет пoвыcиtь технологичность процесса изготовления ; ,сборно- паяного вала.,за счет уменьшения припусков для окончательной механичесO

5

0

5

кой обработки, так как из-за отсутствия усадки размеры и форма кулачков практически не изменяются. При этом повьппается износостойкость кулачков расп едвала и снижается его стоимость.

Формула изобретения

Способ изготовления сборно-паяного распределительного нала с кулачками из спеченного материала, включающий изготовление кулачков прессованием из смеси, содержащей порошки ле- гиройанного железа и меди с последующим спеканием в твердой фазе, сборку кулачков с трубой и пайку, отличающийся тем, что, с целью повышения износостойкости распределительного вала и упрощения технологии его изготовления, кулачки прессуют из смеси, содержащей 3-5 мас,% порошка меди, спекание кулачков производят в науглероживающей атмосфере, а пайку осуществляют дополнительно вводимым припоем при температуре ниже температуры плавления меди.

| название | год | авторы | номер документа |

|---|---|---|---|

| Композиционный припой | 1990 |

|

SU1745475A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МАТЕРИАЛА ДЛЯ ДУГОГАСИТЕЛЬНЫХ И РАЗРЫВНЫХ ЭЛЕКТРИЧЕСКИХ КОНТАКТОВ И МАТЕРИАЛ | 2013 |

|

RU2522584C1 |

| Способ пайки деталей с некапиллярным сборочным зазором | 1977 |

|

SU617195A1 |

| Паста для высокотемпературной пайки стали | 1988 |

|

SU1581528A1 |

| Припой для пайки меди и ее сплавов | 1990 |

|

SU1706816A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СПЕЧЕННЫХ АНТИФРИКЦИОННЫХ БЕСПОРИСТЫХ МАТЕРИАЛОВ НА ОСНОВЕ ЖЕЛЕЗА | 2000 |

|

RU2199601C2 |

| ЛИСТ ТВЕРДОГО МЕТАЛЛИЧЕСКОГО ПРИПОЯ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2003 |

|

RU2317185C2 |

| Способ пайки | 1979 |

|

SU804269A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СОСТАВНЫХ ИЗДЕЛИЙ | 1993 |

|

RU2056973C1 |

| МЕТАЛЛИЧЕСКАЯ СВЯЗКА ДЛЯ ИЗГОТОВЛЕНИЯ СЕГМЕНТОВ НА ОСНОВЕ СВЕРХТВЕРДЫХ МАТЕРИАЛОВ ДЛЯ РЕЖУЩЕГО ИНСТРУМЕНТА И СПОСОБ ИХ ИЗГОТОВЛЕНИЯ | 2005 |

|

RU2296041C2 |

Изобретение относится к области пайки, в частности к способам изготовления сборно-паяных распределительных валов двигателей внутреннего сгорания. Цель изобретения - повышение износостойкости распределительного вала и упрощение технологии его изготовления. Для этого кулачки изготавливают прессованием из смеси, содержащей порошок легированного железа и 3-5 мас.% порошка меди с последующим спеканием в твердой фазе в науглероживающей атмосфере. При сборке кулачков с трубой в зоне пайки размещают припой из латуни, а пайку производят при температуре ниже температуры плавления меди. Введение в шихту 3-5% меди исключает пропитку кулачка расплавленной латунью, что обеспечивает высокую износостой- g кость кулачка при снижении затрат на-его изготовление. 1 табл. (Л

| Патент ФРГ № 3504212, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1988-10-30—Публикация

1987-03-05—Подача