Изобретение относится к снарка, I частиостн к способам изготовления Иарганп.евык флюсов общего наз}1аче- :ния, приме.няе.мых преимущестненно для с.нарк11 углеродистых, низко- и средне легиропанных сталей.

Целью изобретений является снилсе- ние себестоимости флюса за счет уне- пичеиия количества используемых мар- ганецсодержшцих отходов ферросплавного производства и их десульфура- ции.

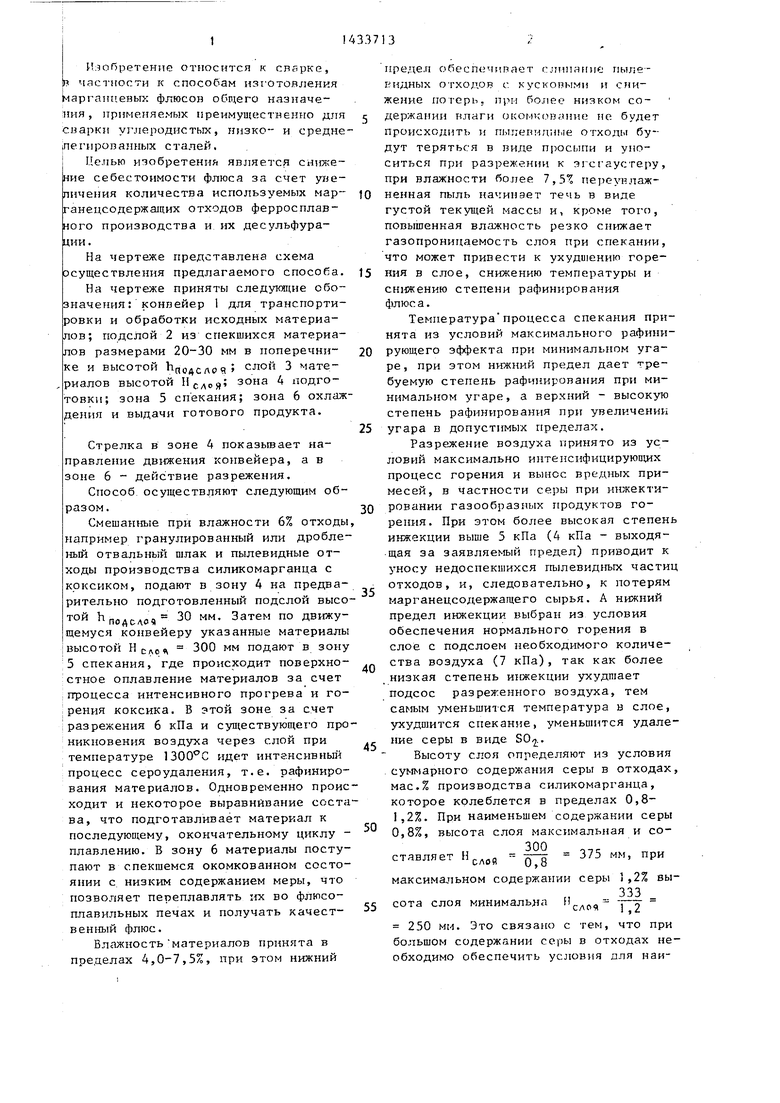

На гертеже представлена схема осуществления предлагаемого способа.

На чертеже приняты следующие обозначения: конвейер 1 для транспортировки и обработки исходных материалов; подслой 2 из спекшихся материалов размерами 20-30 мм в поперечни-

ке и высотор h

П04СЛС1 g

слой 3 материалов высотой И слой зона 4 подготовки; зона 5 спекания; зона 6 охлаждения и выдачи готового продукта.

Стрелка в зоне 4 показьгоает направление движения конвейера, а в зоне 6 - разрежения.

Способ осуществляют следующим образом.

Смешан1ше при влажности 6% отходы например гранулированный или дробленый отвальный шлак и пылевидные отходы производства силикомарганца с крксиком, подают в зону 4 на предварительно подготовленный подслой высотой Ь,,, 30 мм. Затем по движущемуся конвейеру указанные материалы высотой Нсло 300 мм подают в зону 5 спекания, где происходит поверхностное оплавление материалов за счет щзоцесса интенсивного прогрева и горения коксика. В этой зоне за счет разрежения 6 кПа и существующег о проникновения воздуха через слой при температуре идет интансивньй процесс сероудаления, т.е. рафинирования материалов. Одновременно происходит и некоторое выравнивание состава, что подготавливает материал к последуюн ему, окончательному циклу - плавлению. В зону 6 материалы поступают в спекшемся окомкованном состоянии с низким содержанием меры, что позволяет переплавлять iix во флюсо- плавильных печах и получать качественный флюс.

Влажность материалов принята в пределах 4,0-7,5%, при этом нижний

с

Q

5

0

5

0

5

0

5

0

предел обеспечивает cjjHiianufj пылевидных отходов с кусковыми и снижение потерь, при более низком содержании влаги окомкс.пзаник не будет происходить и пы,г1(епиии1,1е отходы будут теряться в виде п юсыпи и уноситься при разрежении к эгсгаустеру, при влажности более 7,5% переунлаж- ненная пыль начинает течь в виде густой текущей массы и, кроме того, повышенная влажность резко снижает газопроницаемость слоя при спекании, что может привести к ухудшению горения в слое, снижению температуры и снижению степени рафинирования флюс а.

Температура процесса спекания принята из условий максимального рафинирующего эффекта при минимальном угаре, при этом нижний предел дает требуемую степень рафинирования при минимальном угаре, а верхний - высокую степень рафинирования при увеличении угара в допустимых пределах.

Разрежение воздуха принято из условий максимально интенсифицируюпшх процесс горения и вынос вредных примесей, в Частности серы при инжектировании газообразных продуктов горения. При этом более высокая степень инжекции выше 5 кПа (4 кПа - выходя- .щая за заявляемый предел) приводит к уносу недоспекшихся пылевидных частиц отходов, и, следовательно, к потерям марганецсодержащего сырья. А нижний предел инжекции выбран из условия обеспечения нормального горения в слое с подслоем необходимого количества воздуха (7 кПа), так как более низкая степень инжекции ухудшает подсос разреженного воздуха, тем самым уменьшится температура в слое, ухудшится спекание, уменьшится удаление серы в виде SO.

Высоту слоя определяют из условия суммарного содержания серы в отходах, мас.% производства силикомарганца, которое колеблется в пределах 0,8- 1,2%. При наименьшем содержании серы 0,8%, высота слоя макс1 мальная и со- 300

ставляет И,

375 мм, при

5

сота слоя минимальна ,

слой 0,8 максимальном содержании серы 1,2% вы332

сло« ,2

250 мм. Это связано с тем, что при большом содержании серы в отходах необходимо обеспечить условия для наибо.лее интенсивного рафинирования. Интенсивность рафинирования увеличивается при снижении высоты слоя за сче наиболее полного выгорания серы, связанного с хорошей проницаемостью сло воздушным инжекционным .потоком. Дальнейшее снижение высоты слоя технологически нецелесообразно, так как вызывает одновременное уменьшение обще производительности процесса спекания

Одновременно изменяется и величин подслоя, так называемой постели, которая состоит из возврата (т.е. спекшихся кусков размером 20-30 мм в поперечнике). Высота подслоя также зависит от количества используемых о тходов производства и составляет 0,,. Нижний предел ограничен величиной отдельных кусков возврата (не менее 20 мм), а верхний предел обеспечивает улучшение эозду хопроницаемости.слоя и оптимальные условия спекания. Дальнейшее увеличение подслоя технически нецелесообразно, так как при этом снижается производительность процесса.

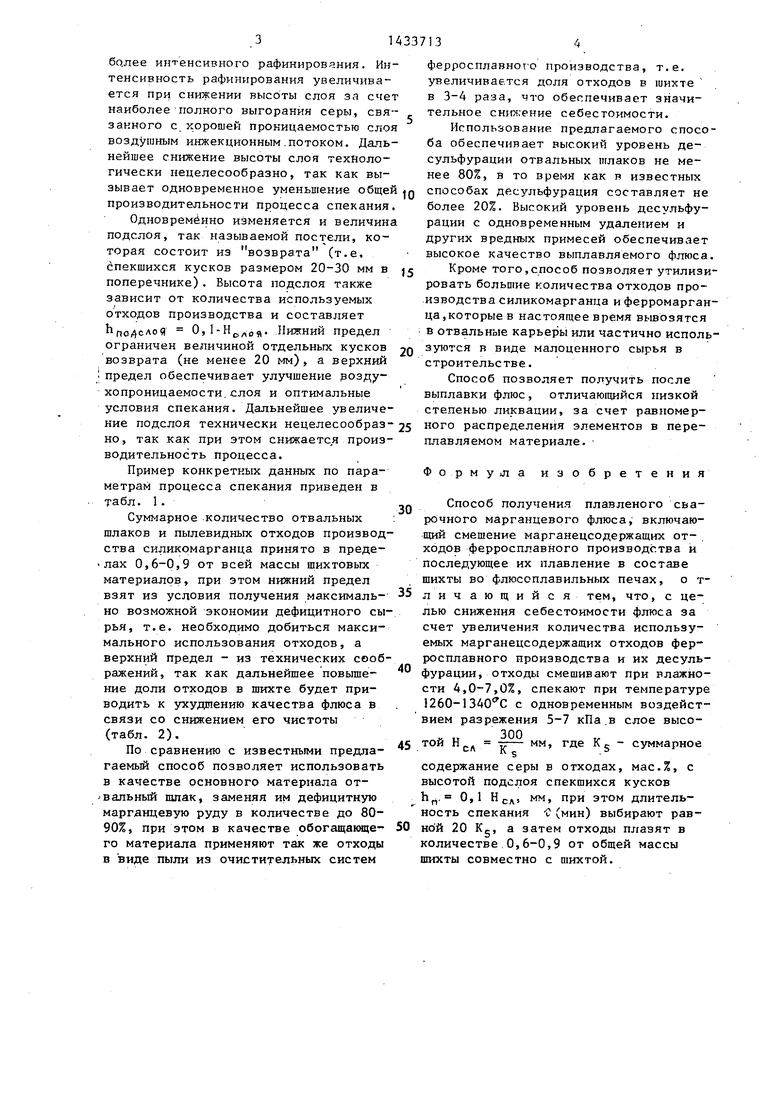

Пример конкретных данных по параметрам процесса спекания приведен в табл. 1.

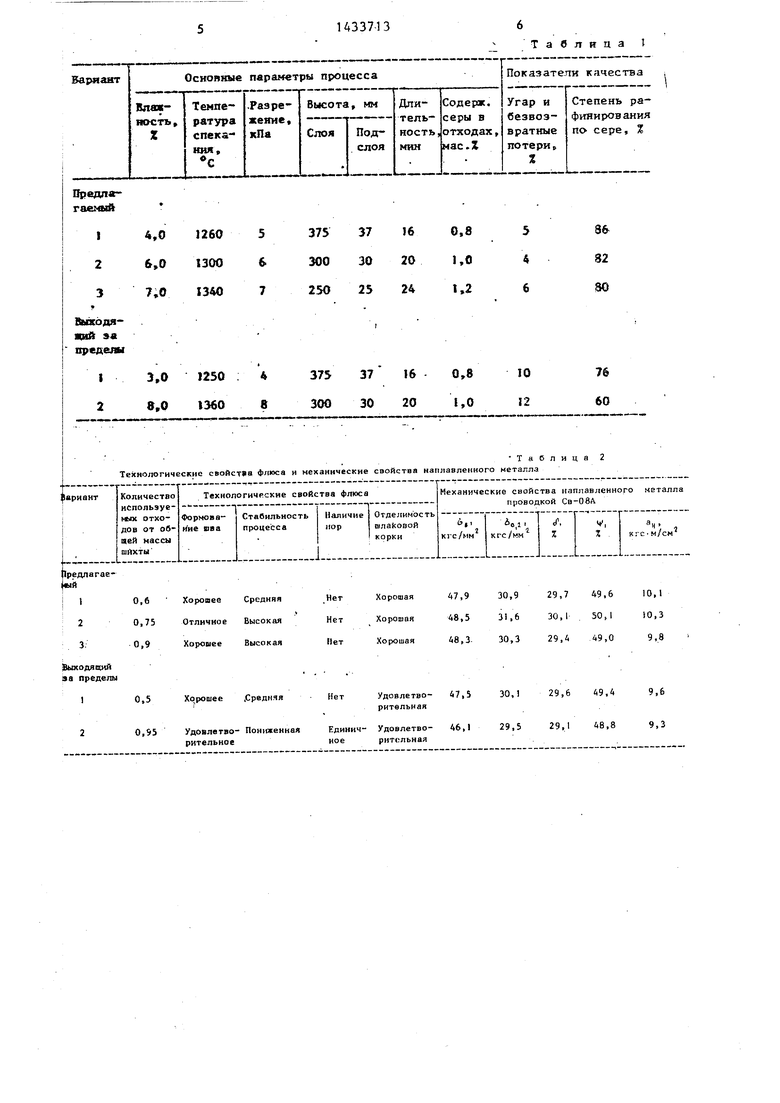

Суммарное количество отвальных шлаков и пылевидных отходов производства силикомарганца принято в преде- лах 0,6-0,9 от всей массы шихтовых материалов, при этом нижний предел взят из условия получения максимально возможной экономии дефицитного сырья, т.е. необходимо добиться максимального использования отходов, а верхний предел - из технических соображений, так как дальнейшее повьше- ние доли отходов в шихте будет приводить к ухудшению качества флюса в связи со снижением его чистоты (табл. 2).

По сравнению с известными предла- гаемьй способ позволяет использовать в качестве основного материала от- Бальный пшак, заменяя им дефицитную маргянцевую руду в количестве до 80- 90%, при этом в качестве обогащающего материала применяют так же отходы в виде пыли из очистительных систем

0

5

0

5

0

5

ферросплавнот о производства, т.е. увеличивается доля отходов в шихте в З-Д раза, что обеспечивает значительное снил;ение себестоимости.

Использование предлагаемого способа обеспечивает высокий уровень де- сульфурации отвальных шлаков не менее 80%, в то время как в известных способах десульфурация составляет не более 20%. Высокий уровень десульфу- рации с одновременным удале1 ием и других вредных примесей обеспечивает высокое качество выплавляемого флюса.

Кроме того,способ позволяет утилизировать большие количества отходов производства силикомарганца и ферромарганца,которые в настоящее время вьшозятся в отвальные карьеры или частично используются в виде малоценного сырья в строительстве.

Способ позволяет получить после выплавки флюс, отличающийся низкой степенью ликвации, за счет равномерного распределения элементов в переплавляемом материале.

Формула изобретения

Способ получения плавленого сварочного марганцевого флюса, включающий смешение марганецсодержащих от- . ходов ферросплавного производства и последующее их плавление в составе шихты во флюсоплавильных печах, о т- личающийся тем, что, с целью снижения себестоимости флюса за счет увеличения количества используемых марганецсодержащих отходов ферросплавного производства и их десуль- фурации, отходы смешивают при влажности 4,0-7,0%, спекают при температуре 1260-1340 С с одновременным воздействием разрежения 5-7 кПа.в слое высо300

мм, где Kg - суммарное

0

5 той Н

ел

к

содержание серы в отходах, мас.%, с высотой подслоя спекшихся кусков h. 0,1 Нсл w РИ этом длительность спекания С(мин) выбирают рав- но й 20 К-, а затем отходы плавят в количестве.0,6-0,9 от общей массы шихты совместно с шихтой.

Разрежение

| название | год | авторы | номер документа |

|---|---|---|---|

| ШИХТА ДЛЯ ПРОИЗВОДСТВА БРИКЕТОВ ДЛЯ ВЫПЛАВКИ СИЛИКОМАРГАНЦА | 2000 |

|

RU2165988C1 |

| ШИХТА ДЛЯ ПРОИЗВОДСТВА БРИКЕТОВ ДЛЯ ВЫПЛАВКИ ФЕРРОСПЛАВОВ | 2001 |

|

RU2201976C2 |

| Шихта для производства офлюсованного марганцевого агломерата | 1982 |

|

SU1047981A1 |

| Шихта для производства марганцевого агломерата | 1981 |

|

SU998555A1 |

| БРИКЕТЫ ДЛЯ ПРОМЫВКИ ГОРНА ДОМЕННОЙ ПЕЧИ | 2003 |

|

RU2241759C1 |

| Шихта для производства марганцевого агломерата | 1981 |

|

SU1110812A1 |

| СПОСОБ АГЛОМЕРАЦИИ МАРГАНЦЕВОГО СЫРЬЯ | 2005 |

|

RU2307178C2 |

| Шихта для производства марганцевого агломерата | 1981 |

|

SU952983A1 |

| ШИХТА ДЛЯ ПРОИЗВОДСТВА БРИКЕТОВ ДЛЯ ПРОМЫВКИ ГОРНА ДОМЕННОЙ ПЕЧИ | 2003 |

|

RU2244013C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФЕРРОМАРГАНЦА | 1999 |

|

RU2148102C1 |

Изобретение относится к сварочному производству, в частности к производству флюсов для сварочных процессов. Цель - снижение себестоимости марганцевого флюса за счет увеличения использования в шихте отвальных шлаков и пылевидных отходов производства силикомарганца в количестве 0,6- 0,9 от общей массы. Способ включает в себя смешение отходов при влажности 4,0 - 7,5%, спекание их при температуре 1260-1340 0 в слое высотой 300 НА, , мм, где К с - суммарное соСЛ Д J - держание серы в отходах, мас.%, с применением подслоя h 0,1 Нед, мм. В процессе спекания на слой материалов воздействуют разрежением 5-7 кПа и выдерживают длительность процесса С 20 KS мин. Выбор определенной степени влажности обеспечивает слипание и окомкование пылевидных отходов. Разрежение воздуха максимально интенсифицирует процесс горения и вынос вредных примесей. Высота слоя , обеспечивает наиболее интенсивную де- сульфурацию флюса. 2 табл. i СЛ 4ib СО 00 Nj СО

| Технологическая инструкция | |||

| Производство электроплавленьпс : флюсов, ТИ-2-78 | |||

| Шихта для получения плавленого сварочного флюса | 1985 |

|

SU1276470A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Шихта для выплавки сварочных флюсов | 1984 |

|

SU1191243A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Шихта для получения плавленного сварочного марганцевого флюса | 1978 |

|

SU903043A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1988-10-30—Публикация

1986-12-18—Подача