Об

j Изобретение относится к машиностроению, в частности к процессам фбработки давлением для соединения |j сборки изделий.

; Целью изобретения является повы- ||пение качества запрессовки путем Обеспечения заданного закона прира- 1Нения усилия запрессовки на всем забочем ходе и точного определения юментов окончания отдельных этапов запрессовки и процесса в целом

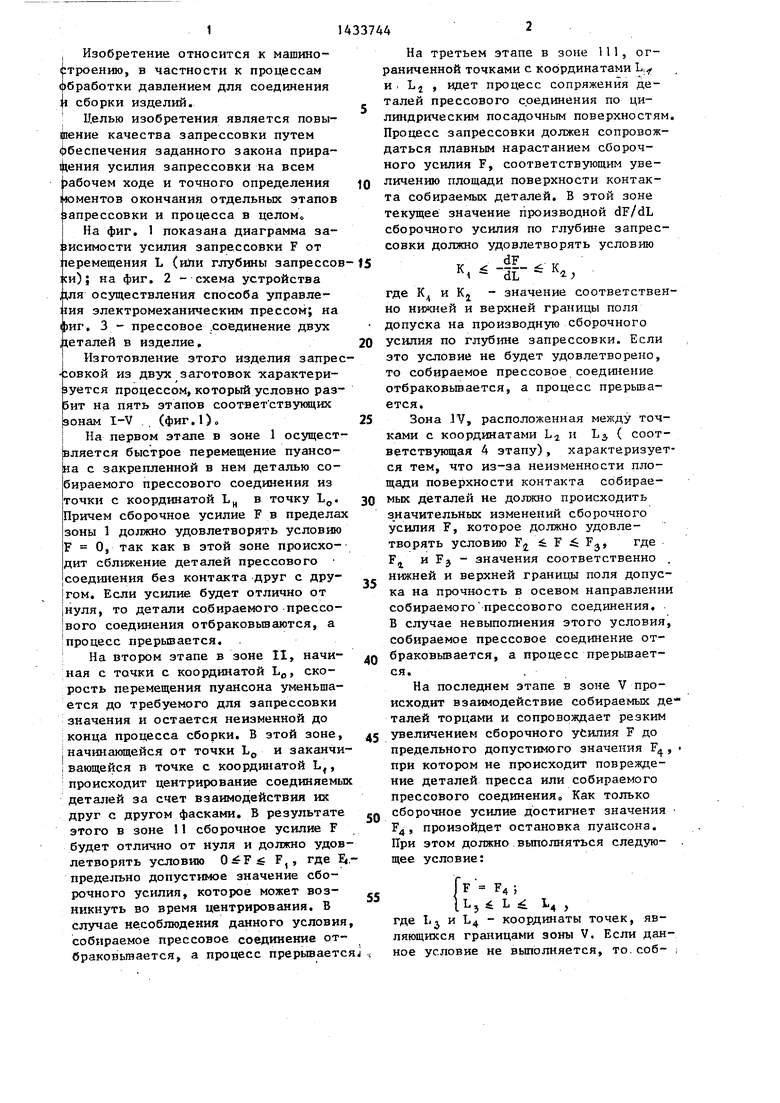

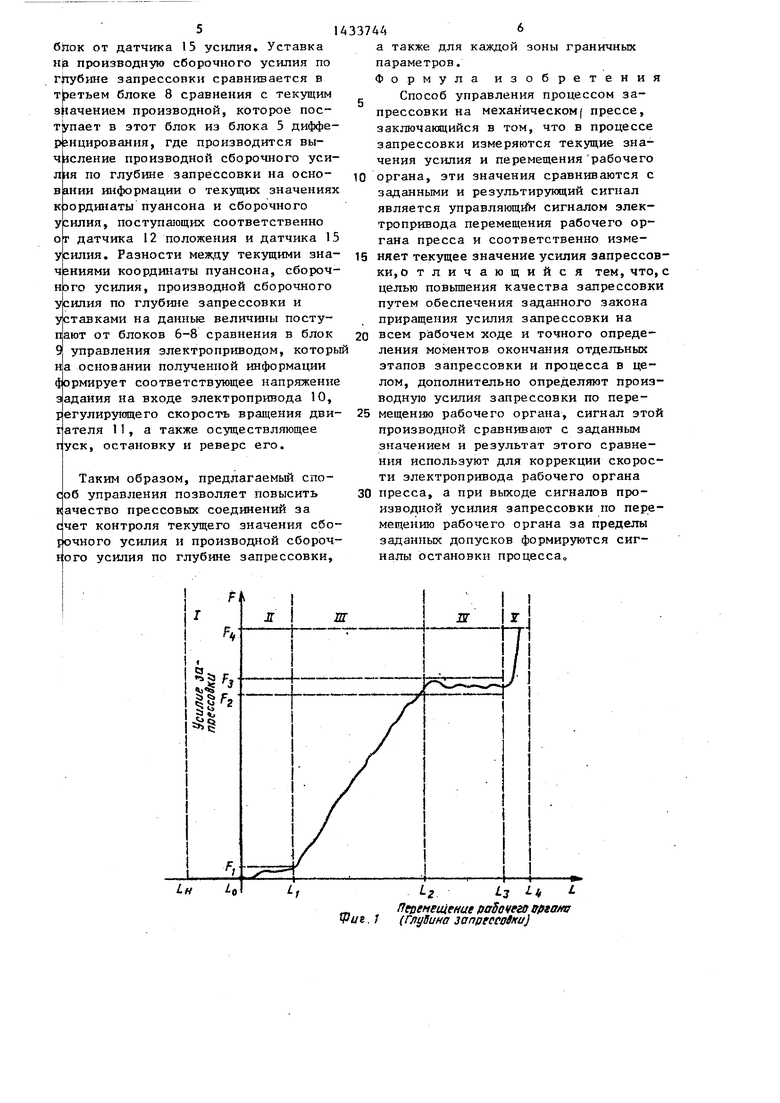

На фиг. 1 показана диаграмма за- 5исимости усилия запрессовки F от перемещения L (или глубины запрессов :си); на фиг. 2 - схема устройства для осуществления способа управле- :шя электромеханическим прессом; на (Ьиг. 3 - прессовое .соединение двух деталей в изделие,

I Изготовление этого изделия запрессовкой из двух заготовок характеризуется процессом, который условно разбит на пять этапов соответ ствующих зонам I-V (фиг. 1) „

I На первом этапе в зоне 1 осущест- ляется быстрое перемещение пуансона с закрепленной в нем деталью собираемого прессового соединения из точки с координатой Ъ„ в точку Ъ„. Причем сборочное усилие F в пределах зоны 1 должно удовлетворять условию F О, так как в этой зоне происходит сближение деталей прессового соединения без контакта друг с другом. Если усилие будет отлично от |нуля, то детали собираемого прессо- JBoro соединения отбраковьшаются, а Iпроцесс прерывается. ; На втором этапе в зоне II, начиная с точки с координатой L, скорость перемещения пуансона уменьшается до требуемого для запрессовки значения и остается неизменной до ;конца процесса сборки. В этой зоне, начинающейся от точки L и заканчи

f

I Бающейся в точке с координатой L, I происходит центрирование соединяемы деталей за счет взаимодействия их друг с другом фасками, В результате этого в зоне П сборочное усилие F будет отлично от нуля и должно удовлетворять условию F,, где Е предельно допустгоюе значение сборочного усилия, которое может возникнуть во время центрирования. В случае несоблюдения данного условия собираемое прессовое соединение от- браковьтается, а процесс прерываетс

На третьем этапе в зоне П1, ограниченной точками с координатами L, и. Lj , идет процесс сопряжения деталей прессового соединения по цилиндрическим посадочным поверхностям Процесс запрессовки должен сопровождаться плавным нарастанием сборочного усилия F, соответствующим увеличению площади поверхности контакта собираемых деталей. В этой зоне текущее значение производной dF/dL сборочного усилия по глубине запрессовки должно удовлетворять условию

К

-II-- -.,

где К и Kj - значение соответственно нижней и верхней границы поля допуска на производную сборочного усилия по глубине запрессовки. Если это условие не будет удовлетворено, то собираемое прессовое соединение отбраковьшается, а процесс прерьша- ется.

Зона JV, расположенная между точками с координатами L-j и L ( соответствующая 4 этапу), характеризуется тем, что из-за неизменности площади поверхности контакта собираемых деталей не должно происходить з,начительных изменений сборочного усилия F, которое должно удовлетворять условию Fj : F Fj, где Fj и Fj - значения соответственно . нижней и верхней границы поля допуска на прочность в осевом направлении собираемого прессового соединения. В случае невыполнения этого условия, собираемое прессовое соединение от- браковьтается, а процесс прерывается.

На последнем этапе в зоне V происходит взаимодействие собираемых деталей торцами и сопровождает резким увеличением сборочного усилия F до предельного допустимого значения F, при котором не происходит повреждение деталей пресса или собираемого прессового соединения Как только сборочное усилие достигнет значения F, произойдет остановка пуансона. При этом должно вьтолняться следую- . щее условие:

5

где I

U

i

и

F4J

3 i L L , L4 - координаты точек, являющихся границами зоны V. Если данное условие не вьтолняется, то.соб- i

ранное прессовое соединение отбрако вьшается. Сигналы прерьшания процесса и отбраковки изделий формируются в системе управления электроприводом.

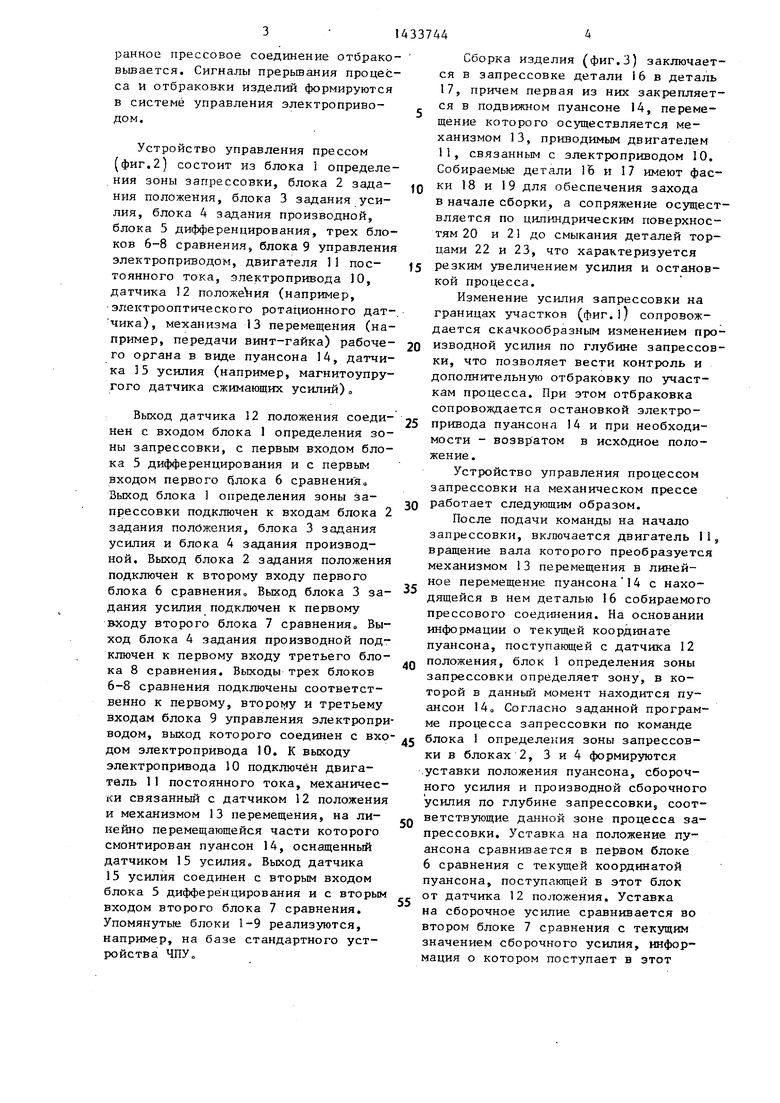

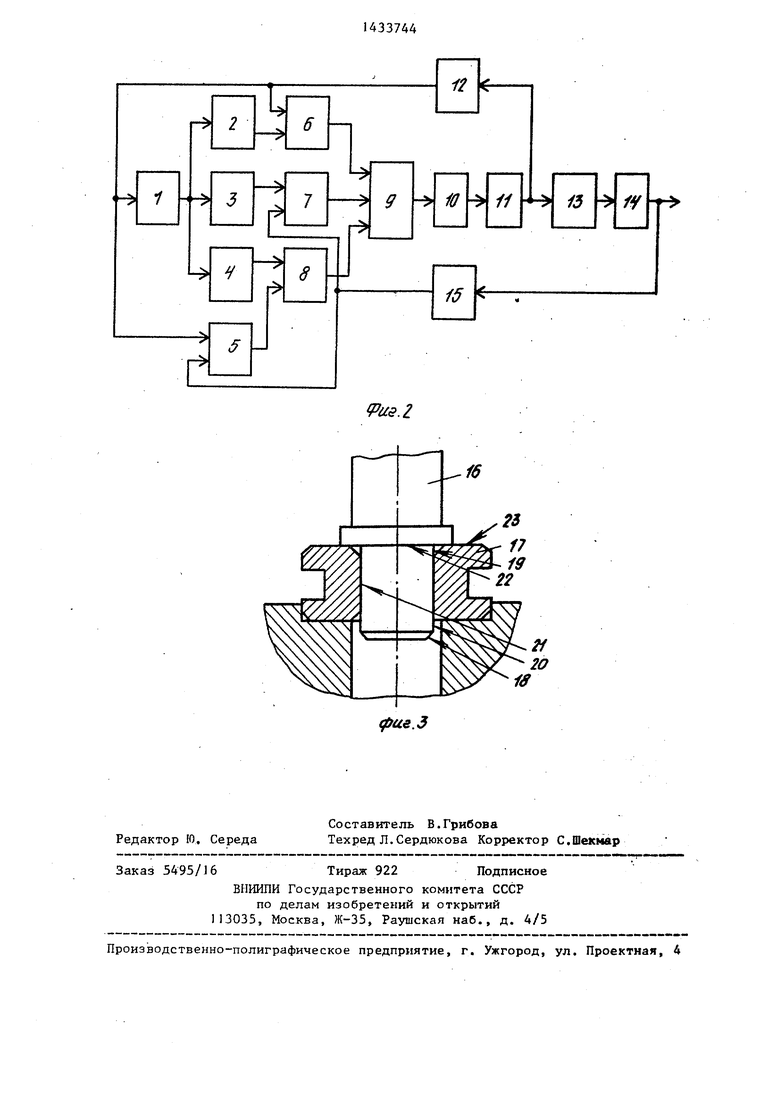

Устройство управления прессом (фиг,2) состоит из блока 1 определения зоны запрессовки, блока 2 задания положения, блока 3 задания усилия, блока 4 задания производной, блока 5 дифференцирования, трех блоков 6-8 сравнения, блока 9 управления электроприводом, двигателя 11 постоянного тока, электропривода 10, датчика 12 положе гия (например, электрооптического ротационного дат- чика), механизма 13 перемещения (например, передачи винт-гайка) рабочего органа в виде пуансона 14, датчика 15 усилия (например, магнитоупру- гого датчика сжимающих усилий),

ВьЕход датчика 12 положения соединен с входом блока 1 определения зоны запрессовки, с первым входом блока 5 дифференцирования и с первым входом первого (5лока 6 сравнения« Выход блока 1 определения зоны запрессовки подключен к входам блока 2 задания положения, блока 3 задания усилия и блока 4 задания производной. Выход блока 2 задания положения подключен к второму входу первого блока 6 сравнения Выход блока 3 задания усилия подключен к первому входу второго блока 7 сравнения Выход блока 4 задания производной подключен к первому входу третьего блока 8 сравнения. Выходы трех блоков 6-8 сравнения подключены соответственно к первому, BTOpoi y и третьему входам блока 9 управления электроприводом, выход которого соединен с входом электропривода 10. К выходу электропривода 10 подключён двигатель 11 постоянного тока, механически связанный с датчиком 12 положения и механизмом 13 перемещения, на линейно перемещающейся части которого смонтирован пуансон 14, оснащенный датчиком 15 усилия. Выход датчика 15 усилия соединен с вторым входом блока 5 дифференцирования и с вторым входом второго блока 7 сравнения. Упомянутые блоки 1-9 реализуются, например, на базе стандартного устройства ЧПУо

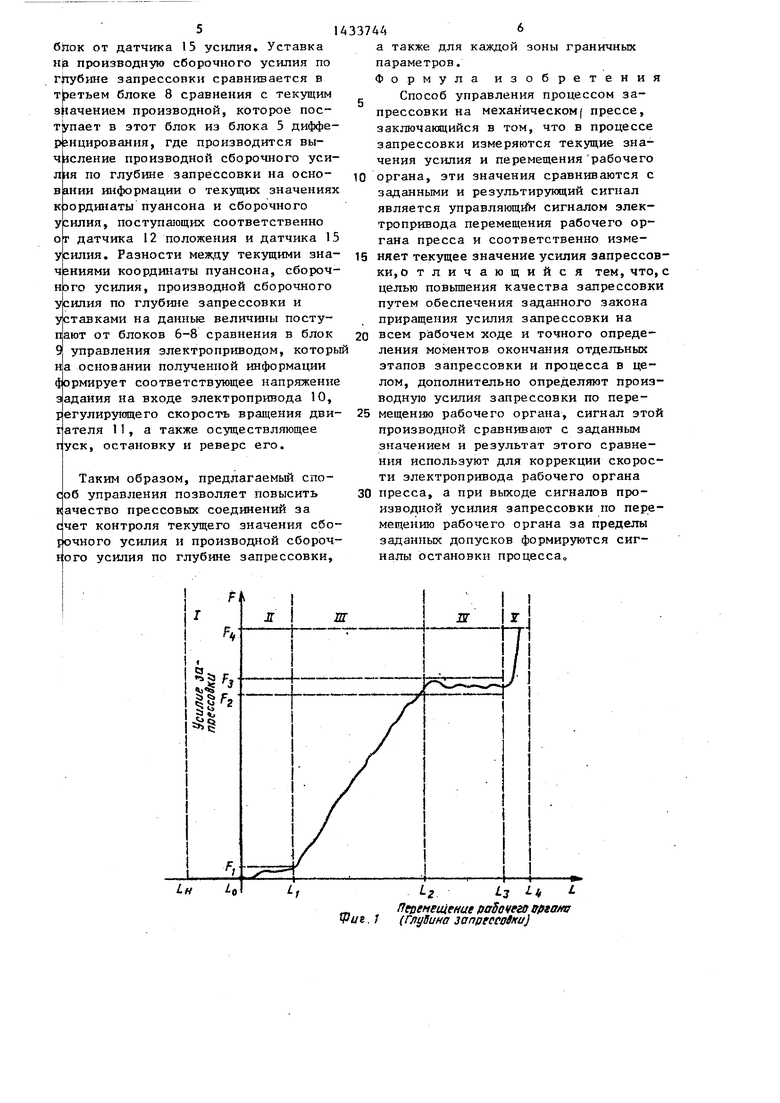

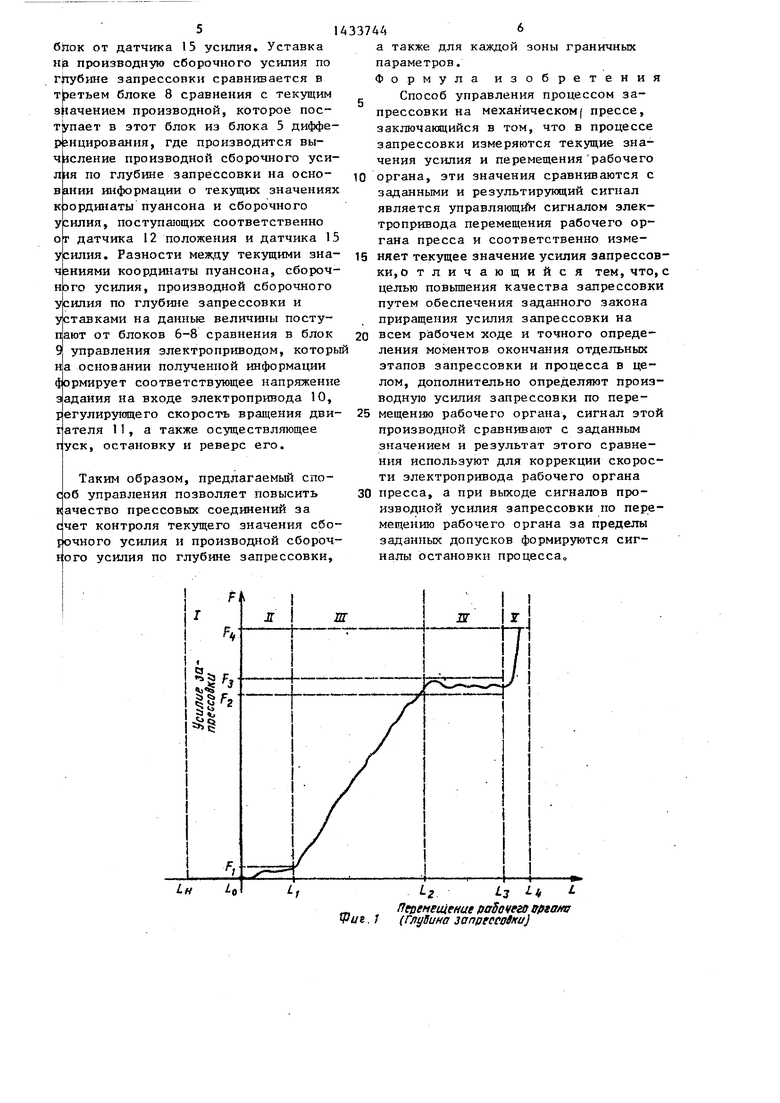

Сборка изделия (фиг,3) заключается в запрессовке детали 16 в деталь 17, причем первая из них зак1 епляет- ся в подвижном пуансоне 14, перемещение которого осуществляется механизмом 13, приводимым двигателем 11, связанным с электроприводом 10, Собираемые детали 1В и 17 имеют фас- 10 ки 18 и 19 для обеспечения захода

в начале сборки, а сопряжение осуществляется по цилиндрическим поверхностям 20 и 21 до смыкания деталей торцами 22 и 23, что характеризуется 5 резким увеличением усилия и остановкой процесса.

Изменение усилия запрессовки на границах участков (фиг,1) сопровождается скачкообразным изменением про- 0 изводной усилия по глубине запрессовки, что позволяет вести контрюль и дополнительную отбраковку по участкам процесса. При этом отбраковка сопровождается остановкой электро- 5 привода пуансона 14 и при необходимости - возвратом в исходное положение.

Устройство управления процессом запрессовки на механическом прессе 0 работает следующим образом.

После подачи команды на начало запрессовки, включается двигатель 11, вращение вала которого преобразуется механизмом 13 перемещения в линейное перемещение пуансона 14 с находящейся в нем деталью 16 собираемого прессового соединения. На основании информации о текущей координате пуансона, поступающей с датчика 12 д положения, блок 1 определения зоны запрессовки определяет зону, в которой в данный момент находится пуансон 4о Согласно заданной программе процесса запрессовки по команде 5 блока 1 определения зоны запрессовки в блоках 2, 3 и 4 формируются .уставки положения пуансона, сборочного усилия и производной сборочного усилия по глубине запрессовкИд соответствующие данной зоне процесса запрессовки. Уставка на положение пуансона сравнивается в первом блоке 6 сравнения с текущей координатой пуансона, поступающей в этот блок от датчика 12 положения. Уставка на сборочное усилие сравнивается во втором блоке 7 сравнения с текущим значением сборочного усилия, информация о котором поступает в этот

5

0

5

6inoK от датчика 15 усилия. Уставка на производную сборочного усилия по гдубине запрессовки сравнивается в т|ретьем блоке 8 сравнения с текущим значением производной, которое пос- т|упает в этот блок из блока 5 дифференцирования, где производится вы- чделение производной сборочного усилия по глубине запрессовки на основании информации о текущих значениях координаты пуансона и сборочного усилия, поступающих соответственно о г датчика 12 положения и датчика 15 усилия. Разности меж,цу текущими значениями координаты пуансона, сборочного усилия, производной сборочного усилия по глуби11е запрессовки и уставками на данные величины поступают от блоков 6-8 сравнения в блок У управления электроприводом, который н:|а основании полученной информации 4ормирует соответствующее напряжение задания на входе электропривода 10, регулирутощего скорость вращения двигателя 11, а также осуществляющее гуск, остановку и реверс его.

Таким образом, предлагаемьй способ управления позволяет повысить качество прессовых соединений за счет контроля текущего значения сбо- Iочного усилия и производной сборочного усилия по глубине запрессовки.

1А337446

а также для каждой зоны граничных

параметров.

Формула изобретения

Способ управления процессом запрессовки на механ ическом( прессе, заключающийся в том, что в процессе запрессовки измеряются текущие значения усилия и перемещения рабочего

10 органа, эти значения сравниваются с заданными и результирующий сигнал является управляющий сигналом электропривода перемещения рабочего органа пресса и соответственно изме15 няет текущее значение усилия запрессовки, о тличающийся тем, что, с целью повьшения качества запрессовки путем обеспечения заданного закона приращения усилия запрессовки на

20 всем рабочем ходе и точного определения моментов окончания отдельных этапов запрессовки и процесса в целом, дополнительно определяют производную усилия запрессовки по пере25 мещению рабочего органа, сигнал этой производной сравнивают с заданным значением и результат этого сравнения используют для коррекции скорости электропривода рабочего органа

30 пресса, а при выходе сигналов производной усилия запрессовки по перемещению рабочего органа за пределы заданных допусков формируются сигналы остановки процесса

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КОНТРОЛЯ ПРОЧНОСТИ СОЕДИНЕНИЙ ПРИ МЕХАНИЧЕСКОЙ ЗАПРЕССОВКЕ | 1992 |

|

RU2064855C1 |

| Способ управления процессом запрессовки на механическом прессе | 1991 |

|

SU1779532A1 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ЗАПРЕССОВКИ НА ЭЛЕКТРОМЕХАНИЧЕСКОМ ПРЕССЕ | 2001 |

|

RU2201321C1 |

| Система управления гидропрессом | 1990 |

|

SU1766642A1 |

| СПОСОБ ЗАПРЕССОВКИ ДЕТАЛЕЙ НА ЭЛЕКТРОМЕХАНИЧЕСКОМ ПРЕССЕ | 1994 |

|

RU2102215C1 |

| СПОСОБ ЗАПРЕССОВКИ ДЕТАЛЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2182065C2 |

| СПОСОБ ЗАПРЕССОВКИ ДЕТАЛЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2050244C1 |

| Устройство для запрессовки деталей | 1990 |

|

SU1779528A1 |

| ГИДРАВЛИЧЕСКИЙ ПРЕСС | 2007 |

|

RU2356738C2 |

| СПОСОБ ЗАПРЕССОВКИ ТВЕРДОСПЛАВНЫХ ЗУБКОВ В КОРПУС ШАРОШКИ БУРОВОГО ДОЛОТА | 2008 |

|

RU2357848C1 |

Изобретение относится к машиностроению, в частности к процессам обработки давлением для соединения и сборки изделий. Цель - повьшение качества запрессовки путем обеспечения заданного закона приращения усилия запрессовки на всем рабочем ходе и точного определения моментов окончания отдельных этапов запрессовки и процесса в целом. Осуществляется непрерьшный контроль усилия запрессовки во время перемещения рабочего органа пресса с одновременным вычислением производной усилия запрессовки по перемещению, сравнением текущего значения производной с заданным и определением мест скачкообразного изменения этой производной как показателя перехода границы этапов обработки. Этот сигнал ис- поль зуется для коррекции сигналов управления скоростью электропривода рабочего органа пресса, а также для остановки процесса в конце и на границах этапов обработки, если значение производной выйдет з.а пределы заданных дойусков. Этим обеспечивается повьшение качества готовых изделий и исключение получения брако- .ванных соединений. 3 ил S сл

1-гL3 L,, L

-,fffseMeuifHue цаЬочегв ofttam

. 1 (ntySuHa запргссовяи)

.l

16

2S

iff

(ftue.d

| Устройство для охлаждения водою паров жидкостей, кипящих выше воды, в применении к разделению смесей жидкостей при перегонке с дефлегматором | 1915 |

|

SU59A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Колосниковая решетка с чередующимися неподвижными и движущимися возвратно-поступательно колосниками | 1917 |

|

SU1984A1 |

Авторы

Даты

1988-10-30—Публикация

1986-08-01—Подача