Изобретение относится к черной металлургии, в частности к листопрокатному производству, и может быть использовано при прокатке полос и Ьистов, например, на широкополосных Ьтанах горячей прокатки (ШСГП). : Целью изобретения-является улуч-, |иение качества полос за счет умень- Ьения разнотолпщнности.

Сущность способа заключается в щравлении характером износа валков 1О длине их бочки путем создания пе- эеменного сопротивления металла де- {юрмации по ширине межвалкового зазора.

Неравномерность износа вапков (повьнпенный износ в зонах, соответствующих кромкам прокатываемых полос 1мею1цих более низкую температуру, ем средняя часть полосы) приводит к таким дефектам, как разнотолщин- чость и неплоскостность. I Создание рассогласования скоростей, возрастающего от минимального значения в зонах минимального износа валков до максимального в зонах максимального износа, позволяет дифференцировать сопротивление деформации в этих зонах.

Равномерный характер увеличения рассогласования скоростей приводит к уменьшению сопротивления металла реформации, а следовательно, и к равномерному износу бочки валков, что, в свою очередь, обеспечивает высокое качество прокатываемых полос. I При максимальной величине рассо- ргласования скоростей на нижнем и Ьерхнем валках с гладкой бочкой п /V 0,88, силовые параметры снижаются на 10-15% (здесь а Соответственно минимальная и макси- Иальная скорости прокатки на нижнем И на верхнем валках).

При равномерном увеличении рассогласования скоростей валков от середины к краям зоны формирования по Перечного профиля полосы величина максимального рассогласования определяется по формуле

, где , величина максимального

рассогласования скоростей валков;

,88 - среднее значение величин рассогласования скорости валков;

величина минимального рассогласования скоростей валков,

В случае п,, 1, ,76, что

позволяет снизить силовые параметры в этой зоне на 20-30%. Такое снижение позволяет полностью устранить повышенный износ валков в зонах, соот- ветствуюп1:их подстуженным кромкам прокатываемых полос при формировании максимальной разнотолщинности в сечении минимального рассогласования скоростей.

Способ может быть эффективным при производстве горячекатанных полос двойной и более ширины, т.е. подлежащих продольному роспуску на две и

более кратных частей.

Необходимое число чередований (два и более) очагов деформации с изменением величины рассогласования от минимального к максимальному на одной

паре рабочих валков позволяет получить два и более требуемых профилей на одной полосе.

Способ реализуется в комплекте валков широкополосного стана для прокатки полос двойной и более ширины.

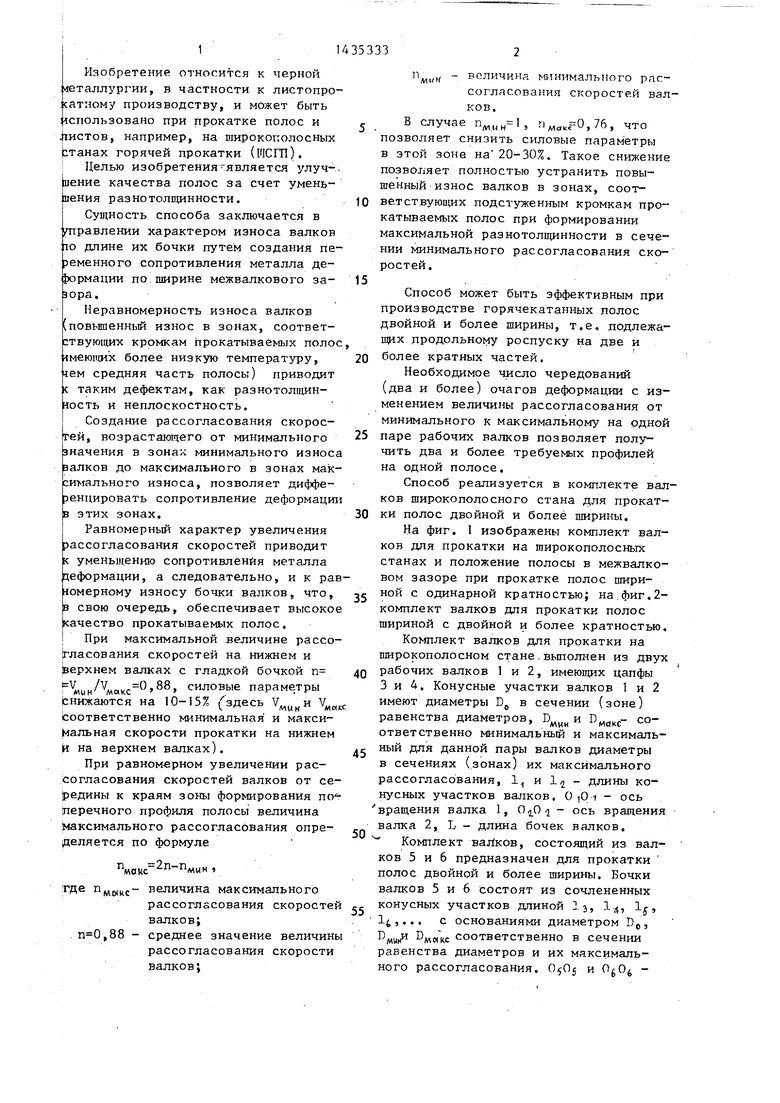

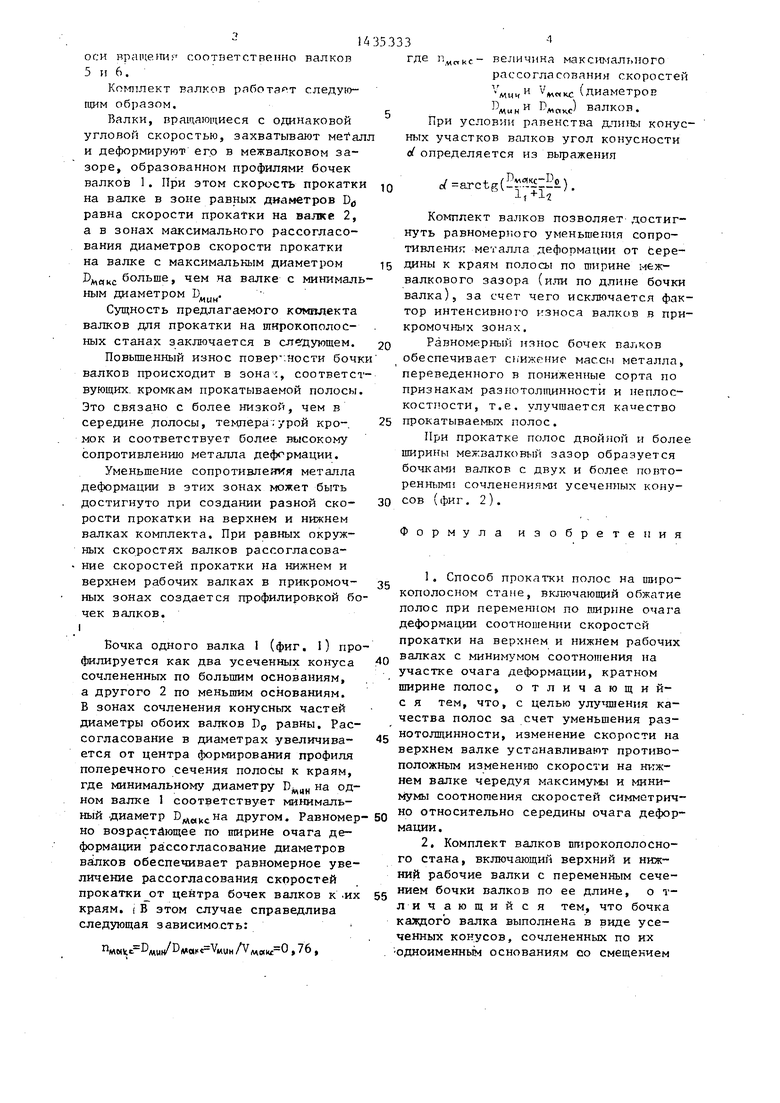

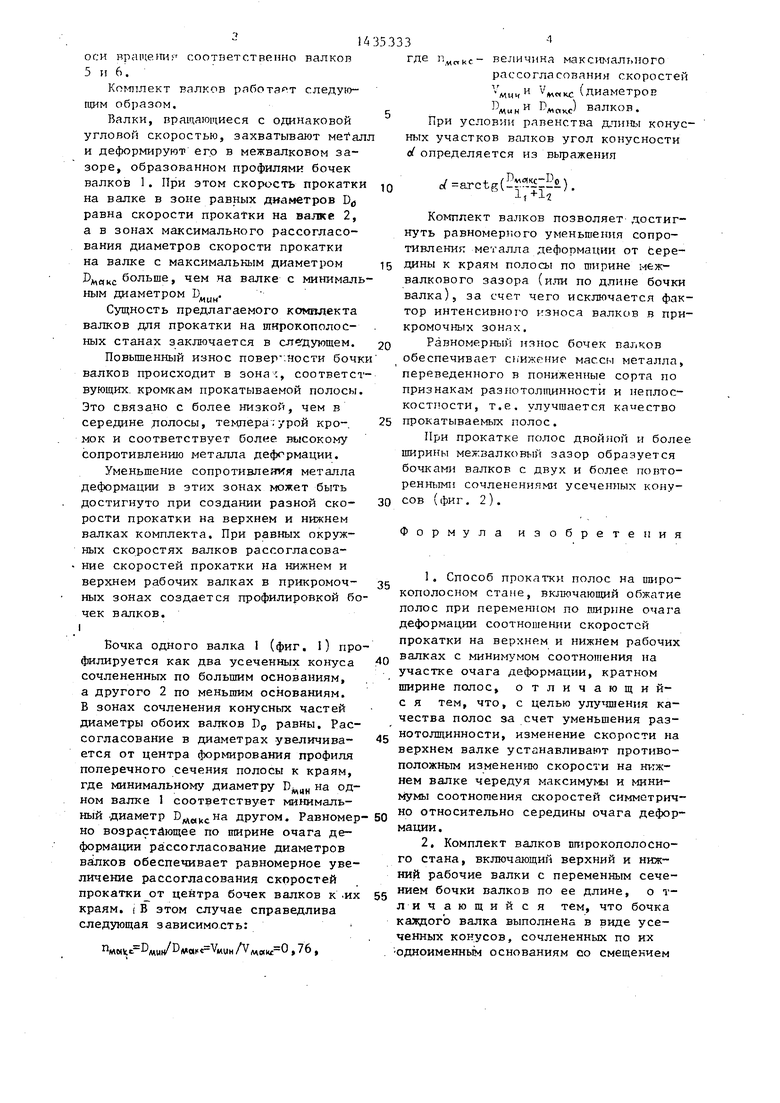

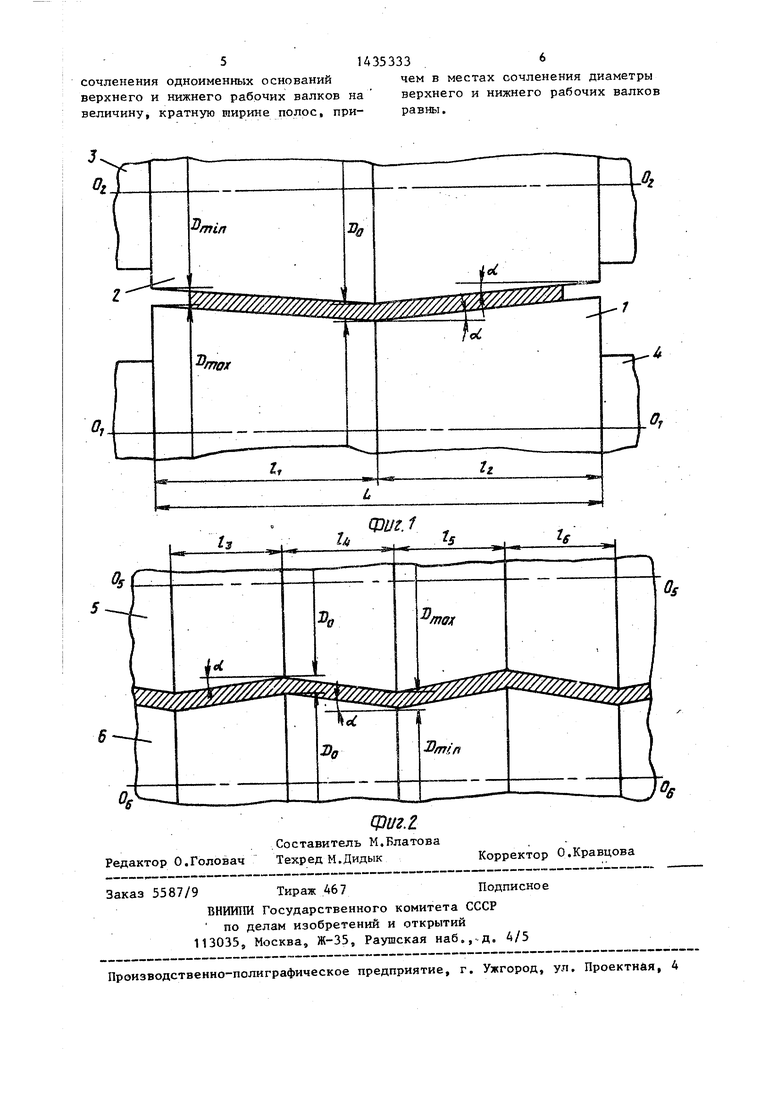

На фиг. 1 изображены комплект валков для прокатки на широкополосных станах и положение полосы в межвалковом зазоре при прокатке полос шириной с одинарной кратностью; на.фиг.2- комплект валков для прокатки полос шириной с двойной и более кратностью.

Комплект валков для прокатки на пирокополосном стане - выполнен из двух

рабочих валков 1 и 2, имеющих цапфы 3 и 4. Конусные участки валков 1 и 2 имеют диаметры D в сечении (зоне) равенства диаметров, D и В,,.- соответственно минимальный и максимапьный для данной пары валков диаметры в сечениях (зонах) их максимального рассогласования, 1., и 1 - длины конусных участков валков, О iQ i - ось вращения валка 1, - ось вращения - валка 2, L - длина бочек валков.

Комплект BariKOB, состоящий из валков 5 и 6 предназначен для прокатки полос двойной и более ширины. Бочки валков 5 и 6 состоят Из сочлененных

конусных участков длиной , 1-, 1, 1,.., с основаниями диаметром D, D,y I Md nc соответственно в сечении равенства диаметров и их максимального рассогласования. и

оси вращелш; соответственно валков 5 и 6.

Комплект валков рг ботз1 т следуго- гакм образом.

Валки, вращающиеся с одинаковой угловой скоростью, захватывают мeta и деформируют его в межвалковом зазоре, образованном профилями бочек валков 1. При этом скорость прокатк на валке в зоне равных диаметров D равна скорости прокатки на валке 2, а в зонах максимального рассогласования диаметров скорости прокатки на валке с максимальным диаметром больше, чем на валке с минималным диаметром 1)у„.

Сущность предлагаемого комплекта валков для прокатки на широкополое- ных станах заключается в следующем.

Повышенный износ повер-.ности боч валков происходит в зонач, соответсвующих, кромкам прокатываемой полосы Это связано с более низкой, чем в середине /толосы, темпера ;урой кро- мок и соответствует более высокому сопротивлению металла деформации.

Уменьшение сопротивлеаття металла деформации в этих зонах может быть достигнуто при создании разной ско- рости прокатки на верхнем и нижнем валках комплекта. При равных окружных скоростях валков рассогласование скоростей прокатки на нижнем и верхнем рабочих валках в прикромоч- ных зонах создается профилировкой бчек валков.

I

Йочка одного валка I (фиг. 1) профилируется как два усеченных конуса сочлененных по большим основаниям, а другого 2 по меньшим основаниям. В зонах сочленения конусных частей диаметры обоих валков D равны. Рассогласование в диаметрах увеличива- ется от центра формирования профиля поперечного сечения полосы к краям, где минимальному диаметру на одном валке 1 соответствует минимальный диаметр ,на другом. Равномер но возрастающее по ширине очага деформации рассогласование диаметров ва1лков обеспечивает равномерное увеличение рассогласования скоростей прокатки рт центра бочек вапков к .их краям. ( В этом случае справедлива следующая зависимость:

wkt I MMt/ wotcc VnuH 76 ,

3

где

мсткс

4

величина максимального рассогласования скоростей

и V,

ммч

Мин

м«кс (диаметров |д,) валков.

При условии равенства длины конусных участков валков угол конусности «/определяется из выражения

15

DV

r-Dfl

.().

Комплект валков позволяет достигнуть равномерного уменьшения сопротивления металла деформации от fcepe- дины к краям полосы по ширине межвалкового зазора (или по длине бочки валка), за счет чего исключается фактор интенсивного износа валков в при кромочных зонах.

Равномерный износ бочек валков обеспечивает сь иженир массы металла, переведенного в пониженные сорта по признакам разиотолнгинности и неплос- костпости, т.е. улучшается качество прокатываемых полос.

При прокатке полос двойной и боле ширины межзалковый зазор образуется бочками валков с двух и более поито- сочленениями усеченных конусов (фиг. 2).

Формула изобретения

1.Способ прокатки полос на пшро- кополосном стане, включающий обжатие полос при переменном по ширине очага деформации соотношении скоростей прокатки на верхнем и нижнем рабочих валках с минимумом соотношения на участке очага деформации, кратном ширине полос, отличающийс я тем, что, с целью улучшения качества полос за счет уменьшения раз- нотолщинности, изменение скорости на верхнем валке устанавливают противоположном изменению скорости на ш-тж- нем валке чередуя максимумы и минимумы соотношения скоростей симметрично относительно середины очага деформации .

2.Комплект валков пшрокополосно- го стана, включающий верхний и нижний рабочие валки с переменным сечением бочки валков по ее длине, о т- личающийся тем, что бочка каяэдог о валка выполнена в виде усеченных конусов, сочлененных по их одноименньм основаниям оо смещением

514353336

сочленения одноименных оснований чем в местах сочленения диаметры верхнего и нижнего рабочих валков на верхнего и нижнего рабочих валков величину, кратную ширине полос, при- равны.

| название | год | авторы | номер документа |

|---|---|---|---|

| Комплект рабочих валков чистовой клети полосового стана и способ прокатки полос в рабочих валках чистовой клети полосового стана | 1988 |

|

SU1597242A1 |

| Способ прокатки полос на широкополосном стане | 1989 |

|

SU1652007A1 |

| УЗЕЛ ВАЛКОВ ПРОКАТНОЙ КЛЕТИ ПОЛОСОВОГО СТАНА | 1998 |

|

RU2129927C1 |

| Способ эксплуатации опорных валков непрерывных широкополосных прокатных станов | 2022 |

|

RU2795664C1 |

| Рабочий валок клети кварто широкополосного стана горячей прокатки,комплект рабочих валков клети кварто широкополосного стана горячей прокатки и способ калибровки комплектов рабочих валков клетей кварто чистовой группы широкополосных станов горячей прокатки | 1985 |

|

SU1424889A1 |

| Узел валков прокатной клети кварто полосового стана | 1989 |

|

SU1713696A1 |

| Способ горячей прокатки на широкополосном стане | 1989 |

|

SU1713695A1 |

| ИНСТРУМЕНТ НЕПРЕРЫВНОГО ШИРОКОПОЛОСНОГО СТАНА ГОРЯЧЕЙ ПРОКАТКИ | 2009 |

|

RU2397034C1 |

| Рабочий валок листопрокатного стана | 1987 |

|

SU1537338A1 |

| СПОСОБ ГОРЯЧЕЙ ПРОКАТКИ НА НЕПРЕРЫВНОМ ШИРОКОПОЛОСНОМ СТАНЕ | 2014 |

|

RU2578334C2 |

Изобретение относится к листопрокатному производству и может быть использовано при прокатке полос и листов, например, на широкойолосных станах горячей прокатки. Целью изобретения является улучшение качества полос за счет уменыпення разнотол- щинности. Способ прокатки включает обжатие полос при переменном соотношении скоростей прокатки на верхнем и нижнем рабочих валках при минимальном их рассогласовании на участке очага деформации,, кратном ширине полосы. Соотношение скоростей изменяют симметрично относителвно середины очага де.формации, при этом изменение скорости на верхнем валке противоположно изменению скорости на нижнем валке. Способ реализуется комплектом валков для прокатки на широкополосных станах с переменным сечением бочки валков по ее длине так, что бочка каждого валка выполнена в виде сочлененных усеченных конусов по одноименным основаниям, при этом, у одного валка сочленение выполнено,по меньшим, а у другого по большим основаниям конусов, а в местах сочленения диаметры обоих валков равны. В процессе работы валки, врашаюшиеся с одинаковой угловой скоростью, захватывают металл:1И деформируют его в межкле- тьевом зазоре. При этом скорости прокатки на валках в зонах равных диаметров DO равны между собой, а к краю бочки скорости увеличиваются и уменьшаются симметрично, относительно середины бочки с диаметром DO до максимального и минимального значений соответственно по одной и другой поверхности прокатываемой полосы. 2 с.п. ф-лы, 2 ил. (О (Л со О1 со со со

| Способ регулирования толщины полосы | 1968 |

|

SU257410A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1988-11-07—Публикация

1986-10-31—Подача