Изобретение относится к обработке металлов давлением и может быть использовано в листопрокатном производстве для получения полос на широкополосном стане горячей прокатки.

Цель изобретения - повышение точности и снижение металлоемкости проката.

Способ горячей прокатки на широкополосном стане заключается в том, что по мере изменения параметров межвалковых зазоров из-за колебания величины тепловой выпуклости и непрерывного нарастания износа поверхности бочки валков в клетях, формируют профиль полос с минимально целесообразной (оптимальной по параметрам металлоемкости и требуемого профиля подката) величиной отклонения от прямоугольной формы в течении всей кампании рабочих валков. Такая величина обусловлена оптимальным диапазоном выпуклости профиля поперечного сечения полосы (например, 0,02-0,05 мм) связанным с требованиями, предъявляемыми к профилю подката, используемого на станах холодной прокатки листа и жести. Минимум металлоемкости полосы подката косвенно определяют по средневзвешенной величине отклонения профиля полосы от прямоугольной формы, которая может быть вычислена по формуле

д(д-ЛУ(

где (5-средневзвешенная величина выпуклости отклонения от прямоугольной формы, мм;

д - величина отклонения выпуклости на i-M размере, мм;

Qi - объем i-й партии, т.

Металлоемкость отклонения профиля от прямоугольной формы определяют из выражения

M(EQi)(2H)

где М - металлоемкость отклонения профиля от прямоугольной формы в течение кампании рабочих валков, т;

Н - средневзвешенная толщина полос (мм), определяемая по формуле

н (SHiQi)/(SQi)

где Hi - толщина полосы в i-й партии, мм.

Из приведенных выражений очевидно, что металлоемкость полос снижается с уменьшением величины отклонения от прямоугольной формы.

Применение способа позволяет снизить металлоемкость проката и увеличить точность прокатываемых полос.

Для этого в первых клетях чистовой группы стана полосу деформируют в межвалковом зазоре вогнутой формы в ее поперечном сечении. Формирование вогнутости с максимальным значением данного параметра целесообразно осуществлять не далее чем в 3-й клети от начала чистовой группы, например, в начальный период прокатки, когда тепловая выпуклость бочки валков минимальна. Это позволяет создать наследственное утонение в средней части полосы, компенсирующее затем обжатие кромок в последующих клетях. Формирование максимальной вогнутости более, чем в трех клетях нецелесообразно, так как это ведет к столь значительным утолщениям кромок, которое невозможно устранить обжатием в последующих клетях и приводит к значительному отклонению от прямоугольной формы в виде кромочных наплывов, т.е. к повышению металлоемкости полос. Формирование полос с максимальной вогнутостью по мере износа бочки валков и повышение величины тепловой выпуклости постепенно перемещает к началу чистовой группы вплоть до первой клети. Отсутствие формирования вогнутости на полосе даже в одной клети ведет к нарастанию относительной величины выпуклости в средней части прокатываемой полосы и росту металлоемкости.

В последних клетях чистовой группы стана полосу деформируют в межвалковом зазоре выпуклой формы. При этом максимальную величину данной выпуклости задают не далее, чем в третьей клети от конца чистовой группы. {Целесообразность данного предела объясняется тем, что при значительных величинах температуры валка и большем износе профиля бочки валков от

0 кромочных участков полосы (например, в конце кампании рабочих валков) позволяет скомпенсировать вогнутость профиля полос, сформированную валками начальных клетей чистовой группы. Создание максимальной выпуклости более чем в третьей клети конца чистовой группы даже в конце кампании эксплуатации рабочих валов приводит к значительному отклонению поперечного сечения полосы от плоской формы,

0 а также к снижению точности и к увеличению металлоемкости.

Значение наибольшей величины межвалкового зазора выпуклой формы с третьей клети в последних клетях может

5 уменьшается до первой клети (последней) от конца чистовой группы, что целесообразно в самом начале прокатки при минимальных величинах тепловой выпуклости бочки валка, а также износа ее поверхности. Отсутствие выпуклой формы межвалкового зазора хотя бы в одной (последней) клети приведет даже в начальный период прокатки к утолщению кромочных зон полосы, а следовательно, к снижению точности и росту

5 металлоемкости продукции.

В промежуточных 1-3-й клетях, расположенных между клетью с наибольшей вогнутостью и наибольшей выпуклостью межвалкового зазора, прлосу формируют в

0 межвалковых зазорах, которые последовательно изменяют в направлении прокатки от вогнутости, не превышающей 0,9 величины максимальной вогнутости, до выпуклости, не превышающей 0,9 величины

5 наибольшей выпуклости. Создание переходной зоны в трех клетях целесообразно при максимальной величине перехода от вогнутой к выпуклой форме профиля полосы. В этом случае три промежуточных клети

0 обеспечивают равномерность вытяжки в поперечном сечении полосы и формирование конечного профиля с оптимальной величиной выпуклости. Увеличение числа промежуточных клетей нежелательно поскольку

5 уменьшит возможности формирования полосы в зоне с межвалковыми вогнутыми зазорами или в зоне с межвалковыми выпуклыми зазорами. В первом случае это снизит эффект уменьшения металлоемкости продукции, а во-вторых ухудшит качество

полос, предназначенных для дальнейшего холодного передела. Создание переходной зоны в одной клети предпочтительно при минимальной величине перехода от вогнутой к выпуклой форме, а также в случае созданияусловий получения полосы сдвойной симметричной выпуклостью (например, при прокатке подката жести двойной ширины), Отсутствие переходной зоны даже в одной клети приведет к дестабилизации профиля в чистовой группе и, как следствие, к неуправляемому распределению поперечной разнотолщинности полос и увеличению их металлоемкости.

Предельное значение вогнутости (Деот ) межвалкового зазора на промежуточном участке чистовой группы клетей по отношению к наибольшей вогнутости (Авогн.макс ) следует назначать в начале кампании рабочих валков вплоть до (Авог. 0,9 Двог.макс. ), когда величина тепловой выпуклости минимальна. Дальнейшее увеличение Аоог. 0,9 Авог.ма.кс нецелесообразно, поскольку может привести к утолщению кромок и увеличению металлоемкости готовых полос. Создание предельной выпуклости величиной Двып : 0,9Авып.макс. более целесообразно выдерживать в последних клетях промежуточной группы и в конце этапа прокатки, когда величина тепловой выпуклости максимальная при значительном износе бочки валков. Еще большее увеличение этого значения Авып. 0,9 Лзып.макс, создает условия излишнего утолщения в средней части полос и неоправданного возрастания их металлоемкости.

Реализация способа возможна на ШСГП в клетях чистовой группы, оборудованных системами гидронажимных устройств (ГНУ) и осевой сдвижки, например по типу ШСГП 2000 (НЛМК и ММК).

Примером моделирования способа в промышленных условиях могут служить опытные прокатки, выполненные на ШСГП 2500 Магнитогорского металлургического комбината (ММК).

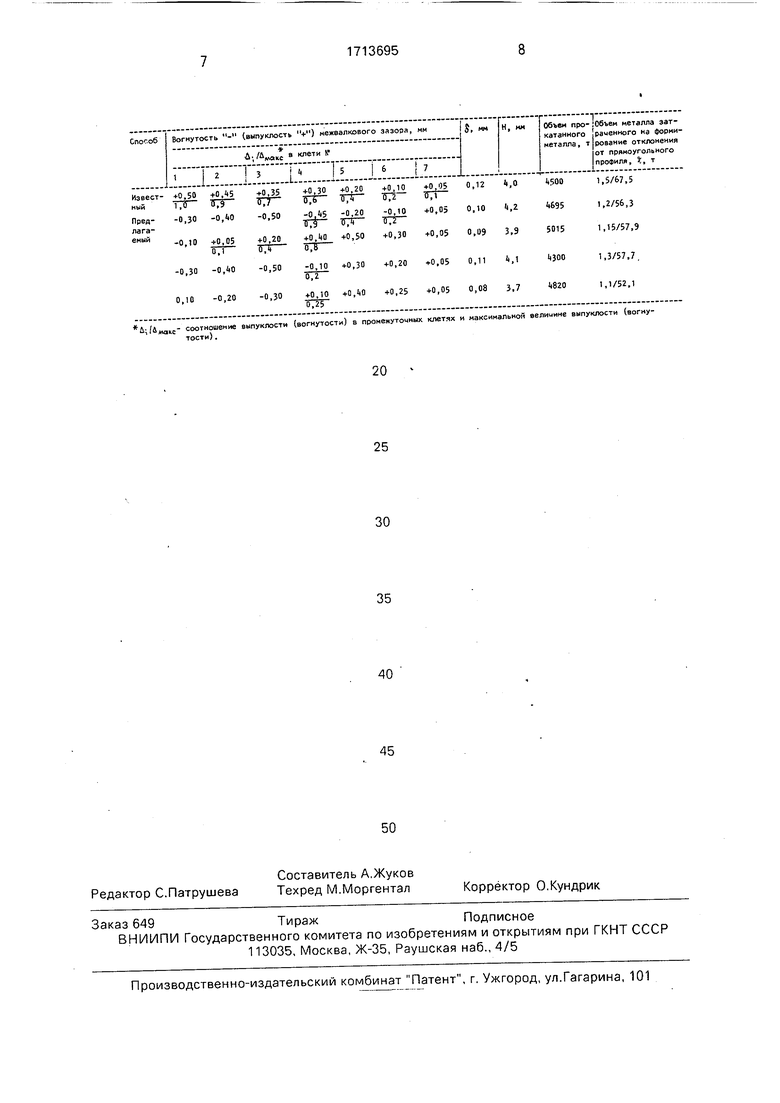

Опробование способа проводили в течение четырех кампаний рабочих валков. Формирование вогнутости (выпуклости) профиля поперечного сечения полосы достигали соответствующим профилированием бочки рабочих валков.

В процессе прокатки измеряли величину отклонения профиля от прямоугольного путем отбора проб на моталки, а с помощью формул определяли уровень затрат по дополнительной металлоемкости за счет профиля полосы.

Данные опытных прокаток приведены в таблице.

Из приведенных в таблице данных можно сделать вывод, что применение предлагаемого способа при табличных значениях (П1-П4) позволяет за счет оптимизаций профиля полос снизить их металлоемкость на 0,2-0,4%, а увеличение точности по параметру выпуклости (б) в 1,09-1,5 раза.

Следовательно, основное технико-экономическое преимущество предлагаемого способа заключается в снижении металлоемкости полос за счет оптимизации их поперечного профиля. При одновременном улучшении качественных показателей в виде повышения точности.

Формула изобретения

Способ горячеу прокатки на широкополосном стане, преимущественно в чистовой группе широкополосного стана, включающий деформацию полос в межвалковых зазорах последовательно расположенных

клетей, форму которых задают путем взаимного смещения профилированных рабочих валков, отличающийся тем, что, с целью повышения точности и снижения металлоемкости проката, в первых клетях чистовой группы полосу деформируют в межвалковых зазорах вогнутой формы, а в последних клетях - в межвалковых зазорах выпуклой формы, причем наибольшую величину вогнутости межвалкового зазора задают не далее, чем в третьей клети от начала, чистовой группы, наибольшую величину выпуклости - не далее, чем в третьей клети от конца чистовой группы, а в промежуточных 1-3-й клетях, расположенных между клетью

с наибольшей вогнутостью и клетью с наибольшей выпуклостью, форму межвалкового зазора задают последовательно изменяющейся в направлении прокатки от вогнутости, не превышающей 0,9 величины

наибольшей вогнутости, до выпуклости, не превышающей 0,9 величины наибольшей выпуклости. ймaкc соотношение выпуклости тости) . (вогнутости) в промежуточных клетях и максимальной величине выпуклости (вогну

| название | год | авторы | номер документа |

|---|---|---|---|

| Комплект валковых узлов непрерывной чистовой группы клетей широкополосного стана горячей прокатки | 1988 |

|

SU1585033A1 |

| Комплект рабочих валков | 1987 |

|

SU1503912A1 |

| Рабочий валок чистовой клети непрерывного листового стана горячей прокатки | 1986 |

|

SU1388126A1 |

| Рабочий валок листопрокатного стана | 1987 |

|

SU1555003A1 |

| Рабочий валок листопрокатного стана | 1987 |

|

SU1537338A1 |

| Способ профилирования рабочих валков чистовой группы клетей широкополосного стана | 1988 |

|

SU1537339A1 |

| Способ горячей прокатки в чистовой группе широкополосного стана | 1987 |

|

SU1519798A1 |

| Способ профилирования рабочих валков клетей чистовой группы широкополосного стана | 1988 |

|

SU1653878A1 |

| Способ профилирования прокатных валков | 1986 |

|

SU1442287A1 |

| Комплект рабочих валков чистовой клети полосового стана и способ прокатки полос в рабочих валках чистовой клети полосового стана | 1988 |

|

SU1597242A1 |

Изобретение относится к обработке металлов давлением и может быть использовано в листопрокатном производстве для получения полос на широкополосном стане горячей прокатки. Цель изобретения - повышение точности и снижение металлоемкости проката. Согласно способу горячей прокатки в первых клетях чистовой группы широкополосного стана полосу деформируют в вогнутом межвалковом зазоре, а в последних - в выпуклом. Наибольшую величину вогнутости межвалкового зазора задают не далее, чем в третьей клети от начала чистовой группы, а наибольшую величину выпуклости - не далее -чем в третьей клети от конца. Между этими двумя клетями форму межвалкового зазора задают изменяющейся от вогнутости, не превышающей 0,9 величины наибольшей вогнутости, до выпуклости, не превышающей 0,9 величины наибольшей выпуклости. Применение изобретения на станах, оборудованных системами оперативного воздействия на профиль межвалкового зазора, позволяет повысить качество прокатываемых аолос и снизить их металлоемкость за счет оптимизации поперечного профиля. 1 табл.^

| Способ прокатки листов и полос | 1978 |

|

SU715152A1 |

| Обогреваемый отработавшими газами карбюратор для двигателей внутреннего горения | 1921 |

|

SU321A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1992-02-23—Публикация

1989-02-01—Подача