Изобретение относится к листопрокатному производству, преимущественно к производству горячекатаных листов и полос, и может быть использовано для регулирования поперечного профиля проката на эксплуатирующих- ря и вновь строящихся реверсивных и непрерывных полосовых станах, оборудованных системами осевого смешения валков.

Целью изобретения является повышение производительности стапа путем обеспечения возможности прокатки полос двойной )5ННЫ.

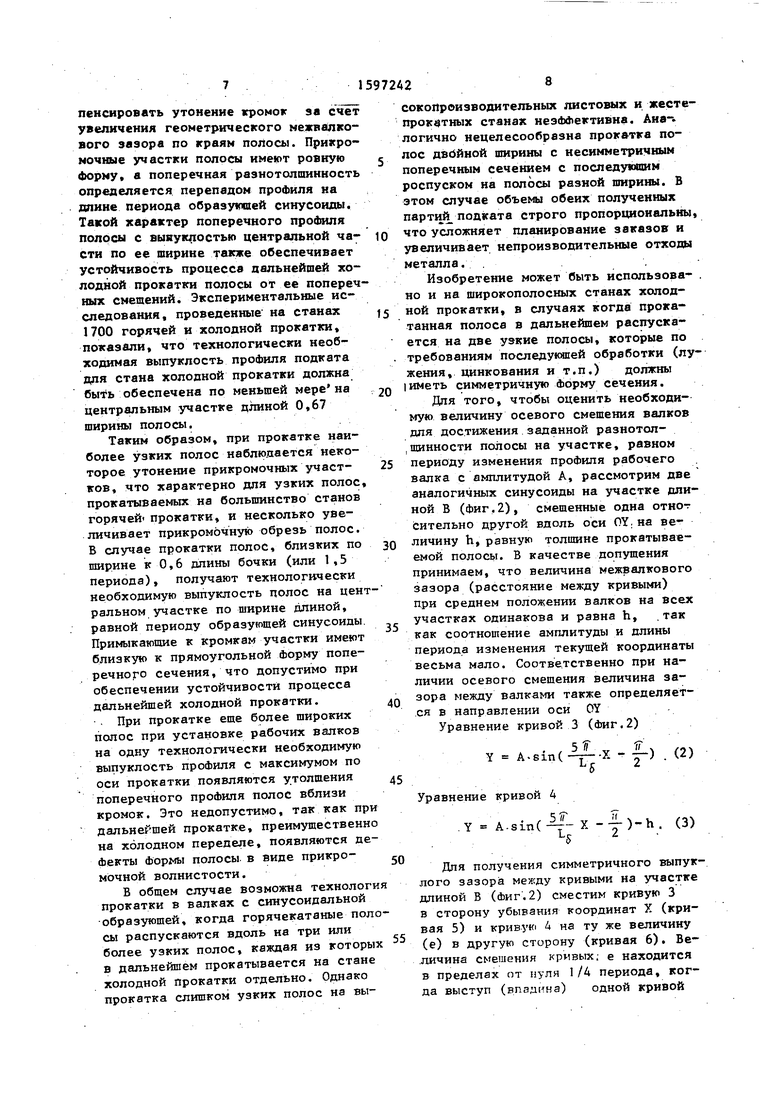

На Фиг. 1 показан профиль межвалкового зазора для различных случаев взаимного осевого полоя;ения рабочих валков, на Фиг. 3 - различные положения образун1ших бочек верхнего и нижнего pa6o4V X валков в системе координат, связанной с исходным средним попоженнем верх«его валка| на 4иг. 3 - профиль валка при разных величинах амплнтуды.

Комплект рабочих валков чистовой клети полосового стана содержит два одинаковых профилированных валка 1 и 2 (Фиг,1) с волнистой образующей бочки, имеющих возможность взаимного осевого перемещения. Валки развернуты один по отношению к другому на 180, и межвалковый зазор при их среднем положении имеет одинаковую величину по всей длине бочки. Профршь образующей каждого из валков выполнен по синусоидальной зависимости. -.Y Asin( --f) + А,

(1)

де Y - координата профиля валка в

текущем сечении, мм; X - расстояние от края бочки

до текущего сечения, мм; 25 А - амплитуда изменения координаты профиля, 0,005- 0,4 мм;

Lg - длина бочки валка, мм. Способ прокатки полос в рабочих зО валках чистовой клети полосового стана включает прокатку полос различной ширины и регулирование Формы их поперечного сечения за счет взаимного смещения в осевом направлении валков с волнистым профилем образующей, выполненным по зависимости (1). Дпя прокатки полос двойной ширины, которые предназначены для последующего продольного роспуска и должны иметь поперечное сечение с двумя выпуклостями, каждый рабочий валок.симметрично смешают в сторону концевой части бочки с меньшим диаметром. (фиг.1, положение III). Для прокат- ки узких одинарных полос валки смещают в противоположном направлении - в сторону концевой части бочки с большим диаметром (Фиг.1, положение I), при этом отношение ширины прокатьша- Q емых одинаковых полос к длине бочки валка устанавливают в интервале 0,4- 0,6. Прокатку одинарных полос осуществляют после прокатки полос двойной ширины.55

При необходимости возможен вариант прокатки широких полос при исходном положении рабочих валков с равновеликим межвалковым зазором

ка в диам ложе имее учас расп ки в зазо них смещ поло личи проф этом проф дятс из э чин пукл ной 0,02 ды и

35

40

45

го при ния про мер сос нак щен мех Для дим про пер бой зую бол Фиг чин ков фил сы

рас вд не ус со ка туд

0

f5

20

25

зО 55

(Фиг.1, положение II)с регулированием выпуклости поперечного сечения полосы, например, с помощью устройств гидравлического противоизгиба.

При смещении каждого рабочего валка в сторону концевой части с меньшим диаметром относительно исходного положения, когда межвалковый зазор имеет одинаковую величину на всех участках, получают две симметрично расположенные относительно оси прокатки выпуклости профиля межвалкового зазора (61ИГ.1). Величина каждой из них плавно меняется по мере осевого смещения каждого валка из исходного положения до максимального (на величину четверти периода образующей профиля в каждую сторону. Фиг.2). В этом положении максимальные выступы профиля каждого рабоче::о валка находятся один напротив другого. Исходя из экспериментально найденных величин технологически необходимой выпуклости подката для станов холодной прокатки, в частности для жести- 0,02-0,08 мм, нижняя граница амплитуды изменения профиля бочки состаА -

4

0,005 мм. Ход осевоО Q55

5

0

45

го смещения каждого рабочего валка при этом равен полупериоду изменения текущей координаты образующей профиля рабочих валков, что, например, при длине бочки валков 1700 мм составляет 1700/2,5/2 340 мм. Однако большая величина осевого смещения валков существенно усложняет механизм их осевого перемещения. Для того, чтобы ее снизить необходимо увеличить амплитуду изменения профиля рабочих валков при том же периоде. При этом касательная в любой одноименной точке профиля образующей с большей амплитудой имеет больший угол с осью валка ( о/ о, , Фиг.З), и при одной и той же величине взаимного осевого смешения валков перепад толщины поперечного профиля по кромкам и по середине Полосы увеличивается.

При использовании технологии СУС, рассогласование окружных скоростей вдоль длины бочек валков 0,05-0,2% не вызывает существенных изменений устойчивости процесса прокатки. Это соответствует разности диаметров вал ка 0,3-0,8 мм и соответственно амплитуде изменения текушей координаты

профиля А 0,15-0,4 мм. Таким образом, верхняя допустимая граница амплитуды проЛкля образующей составляет 0,4 мм.

. В случае, если амплитуда изменения текущей координаты профиля ниже 0,005 мм, то даже при максимальной величине взаимного осевого смешения рабочих валков, когда выпуклость (вонутость), образующей одного рабочег валка находится напротив выпуклости (вогнутости) другого, минимальная технологически необходимая выпуклост поперечного профиля полосы 0,02 мм не достижима, и последующий пропесс холодной прокатки неустойчив от поперечных смещений полосы.

При амплитуде пробиля образующей вьппе О .4 -мм вследствие увеличения разности окружных скоростей валков резко возрастает вероятность дестабилизации процесса прокатки jсвязанного с изгибом левой и правой половин полосы в вертикальной плоскости в разные стороны на выходе из валков а также повышается интенсивность местной выработки валков, выкрощки опорных валков в местах контакта с выпуклой частью образующей рабочих валков.

Предлагаемая профилировка рабочи валков разработана исходя из предпо- |сьшки, что искажения проЛиля образующей валка,- обусловленные его деформацией под нагрузкой, компенсируются тепловым расширением бочки, и в итоге профиль активной образующей- соответствует зависимости.(1). Исключени составляет процесс прокатки одинарных узких полос, при котором эффект удаления кромок прокатываемых полос является значимым. Фактором.

Предлагаемый синусоидальный профиль образующей рабочих валков позволяет получать наиболее приемлемую симметричную параболическую выпук- .лость каждой половины поперечного профиля полос двойной ширины и поперечного профиля узких полос. Порядок действий при этом обусловлен особенностями износа рабочих валков станов горячей прокатки. Существенное преобладание прикромочно.го износа валков связано с подстуживанием кромок полос, сопротивление деформации которых при этом повышается, и с пере- - распределением контактных напряжений вблизи кромок полосы и пр. По мере

развития прикромочной выработки рабочих валков на максимально допустимую величину (по клиновидности узких полос после роспуска) для обеспечения устойчивости процесса послед таялей холодной прокатки переходят к прокатке узких полос. Несмотря на то, что перед этим производят смещение

рабочих валков в противоположную сторону и расстояние между участками с максимальной прикромочной выработкой вдоль длины бочек умень- щается, это не влияет на профиль

5 активной образующей бочек рабочих валков при прокатке узких полос (на фиг.1 показано местоположение при- кромочного износа при прокатке полос двойной щирины и узких полос).

0 Нижняя граница отношения щирины узких полос к- длине бочки валка определена исходя из минимальной щи- рины ff Прокатываемых полос на действующих широкополосных станах

5 горячей прокатки, которая составляет 0,48-0,50 длины бочки для валков, не имеющих возможности осевого перемещения. При наличии осевого смещения валков для прокатки того же

0 сортамента длина бочки рабочего валка должна быть больше, протяженности опорной поверхности опорного валка на величину максимального хода в осевом направлении, соответственно ми5

0

5

0

5

нимальное значение отношения Б, / /L г 0,4. При прокатке более узких полос загрузка бочки по длине становится неэффективной,

Верхняя граница отношения ширины узких полос к длине бочки обусловлена длиной периода профиля и увеличением межвалкового зазора по кромкам полосы, необходимым лля устранения дефекта утонения кромок, характерного для узких полос. При прокатке таких полос краевые участки бочки рабочих валков работают вза- бой, т.е. упруго сжаты под действием давления опорных валков. Чтобы компенсировать эФФект утонения кромок в ряде случаев, например, применяют рабочие валки с конусными проточками по краям. При этом конусными участками бочки рабочих валков прокатывают прикромочные зоны полосы длиной до 0,027-0,29 стирины полосы каждая.

Использование предлагаемого комплекта валков также позволяет компенсировать утонение кромок за счет увеличения геометрического межвалкового зазора по краям полосы. Прикро- мочные участки полосы имеют ровиую Форму, а поперечная разнотолшииность определяется перепадом профиля на длине периода образующей синусоиды. Такой характер поперечного полосы с вынуклостью центральной ча- сти по ее ширине также обеспечивает устойчивость процесса дальнейшей холодной прокатки полосы от ее поперечных смещений. Экспериментальные исследования, проведенные на станах 1700 горячей и холодной прокатки, показали, что технологически необходимая выпуклость профиля подката дпя стана холодной прокатки должна быть обеспечена по меньшей мере на центральным участке длиной 0,67 ширины полосы.

Таким образом, при прокатке наиболее узких полос наблюдается некоторое утонение прикромочных участ- ков, что характерно для узких полос, прокатываемых на большинство станов горячей, прокатки, и несколько увеличивает прикромочную обрезь полос. В случае прокатки полос, близких по ширине к 0,6 длины бочки (или 1,5 периода), получают технологически необходимую выпуклость полос ральном участке по ширине длиной, равной периоду образующей синусоиды. Примыкающие к кромкам участки имеют близкую к прямоугольной Форму поперечного сечения, что допустимо при обеспечеиии устойчивости процесса дальнейшей холодной прокатки. , При прокатке еще более широких полос при установке рабочих валков на одну технологически необходимую выпуклость профиля с максимумом по оси прокатки появляются утолщения поперечного профиля полос вблизи кромок. Это недопустимо, так как пр дальнейшей прокатке, преимущественн на холодном переделе, появляются де Фекты Формы полосы в виде прикро- мОчной волнистости.

Б общем случае возможна технолог прокатки в валках с синусоидальной образующей, когда горячекатаные полсы распускаются вдоль на три или более узких полос, каждая из которы в дальнейшем прокатывается на стан холодной прокатки отдельно. Однако прокатка слишком узких полос на вы

сокопроизводительных листовых и жесте- прокатных станах незФФективиа. Аиа-. логично нецелесообразна прокатка полос двЬйной ширины с несимметричным поперечным сечением с последующим роспуском на полосы разной ширины. В этом случае объемы обеих полученных партий подката строго пропорциональны что усложняет планирование заказов и увеличивает непроизводительные отходы

металла. .

Изобретение может быть использова- но и на широкополосных станах холодной прокатки, в случаях когда прокатанная полоса в дальнейшем распускается на две уэкие полосы, которые по требованиям последукшей обработки (лужения, цинкования и т.п.) должны Iиметь симметричную Форму сечения.

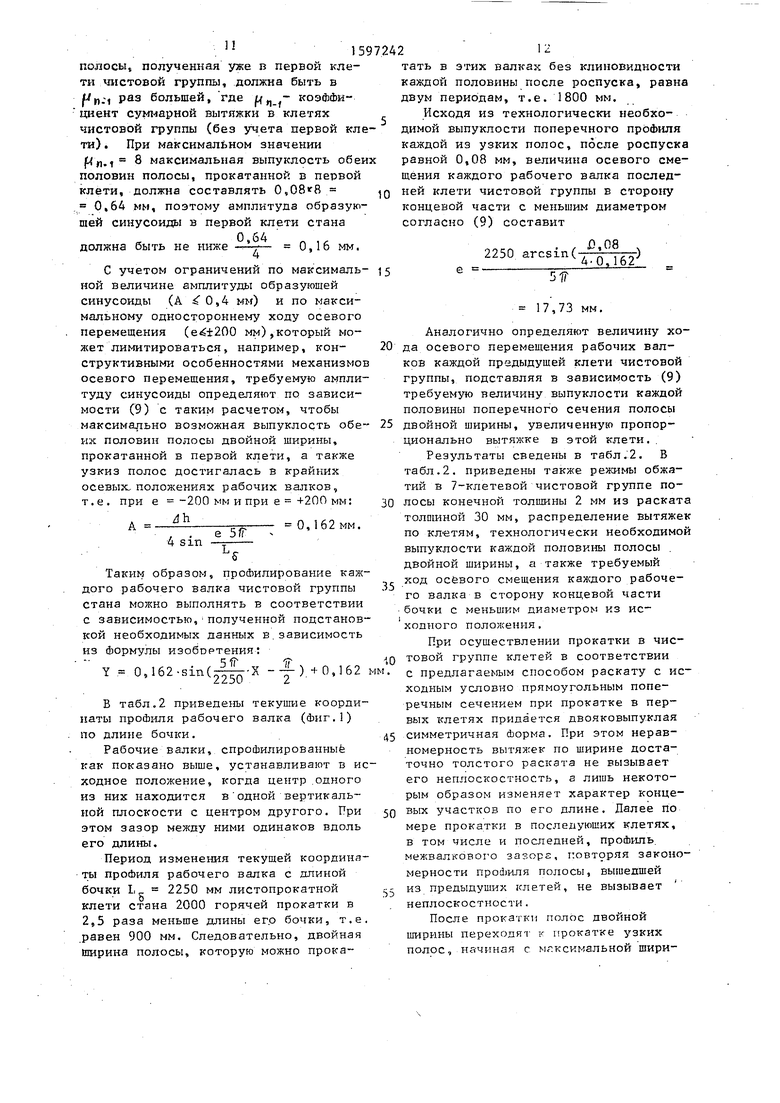

Для того, чтобы оценить необходимую величину осевого смешения валков для достижения заданной разнотол- ,шинности полосы на участке, равном периоду изменения профиля рабочего валка с амплитудой А, рассмотрим две аналогичных синусоиды на участке длиной В (фиг,2), смещенные одна отнот сительно другой вдоль оси OY;на величину h, равную толщине прокатывае- емой полосы. В качестве допущения принимаем, что величина межвалкового зазора (расстояние между кривыми) при среднем положении валков на всех участках одинакова и равна h, .так как соотношение амплитуды и длины периода изменения текущей координаты весьма мало. Соответственно при наличии осевого смешения величина зазора между валками также определяет- .ся в направлении оси OY

Уравнение кривой 3 (Фиг.2)

Y A-sin(

5

X - ) . (2)

Уравнение кривой 4

.Y A.sin( -|-)-h. (3) 5

Дпя получения симметричного выпуклого зазора между кривыми на участке длиной В (Фиг.2) сместим кривую 3 в сторону убывания координат X (кривая 5) и кривуш Д на ту же величину (е) в другую сторону (кривая 6). Величина смешения кривых; е находится в пределах пт нуля 1/4 периода, когда выступ (впадина) одной кривой

9

находится напротив соответствующего места другой кривой.

Соответственно уравнения кривых 5 и 6t

А. (Х + е) - J- -, (Х-е) -

А.sin

5ir

h

Приэтом значение координаты X, соответствующей середине полосы

X и координаты, соответствующей кромкам узкой полосы гаириной В р

для левой кромки и X

x-J-gX Jдля правой.

L

-(х + е;

Lg + B 2

При смещении каждой синусоиды вдоль оси ОХ на величину ±е в местах соответствунчпих середине полосы, текущая координата Y на кривой 3 получает положительное прирашение, а по кромкам - отрицательное, одинаковое по величине (вследствие симметрии на каждом периоде). Разность между удв&ёнными такими приращениями, Формирующими попереч ную разнотолшинност полосы, по середине полосы и по одно из кромок дает величину поперечной разнотолшинности. Вычтем для этого из уравнения (4) кривой 5 уравнение (2) кривой 3, в результате получим

dY A-sinf

- А sin(

5ТГ

-) 2

С6)

Для случая, когда ширина двойной полосы равна двум периодам синусоидального профиля рабочего валка, уменьшение толшины посередине полосы равно ее увеличению при X

ЬБ±2

соответственно, с учетом

-(

e) - разнотолшинность опре

5ir,L5

-. . 5-Ti 1Г 1 - A sin(-;5-)(

упрошения:

4 IA.SI

. Г 5fr LS . . sin I -:- ( +е) Lf 2

-т

Из (Ьормулы 8 получим зависимость величины хода осевого смешения ±е от

597242

10

величины требуемой поперечной разно- толщинности

L arcsin () 51

(9)

10

15

, ьй

20

25

30

35

40

45

50

55

ь

Поскольку для всех одинарных полос поперечная разнотолпшнность с учетом эффекта утонения кромок определяется на среднем по ширине участка протяженностью 0,4Lj, для расчета требуемой величины осевого смешения при прокатке узких полос также может быть использована зависимость (9).

Пример. Выполняют комплект рабочих валков чистовой клети полосового стана и реализуют предлагаемый способ прокатки для чистовой группы клетей широкополосного стан 2000, оборудованного системами осевого перемещения рабочих валков. Исходные данные: Lg 2000 мм - длина бочки опорных валков, В 1800 мм - ширина горячекатаного подката под роспуск и одновременно максимальная ширина полос, прокатываемых на стане; Ъ„ о„- 1800 мм - длина опорной поверхности бочки опорного валка, равная максимальной ширине прокатываемых на стане полос (как правило, это длина профилированной части опорного валка без л частков со скосами или врезами), период образующей синусоиды Т -- 900 мм, а щтина бочки рабочих валков 900x2,5

2250 мм.

Таким образом, длина бочки рабочего валка на величину полупериода образующей синусоиды больше длины опорной поверхности бочки опорного валка, 2250 - 1800 450.мм, поэтому в двух крайних положениях при его максимально возможном осевом смешении край бочки контактирует с краем опорной поверхности опорного валка, что допустимо и выкрошки опорного валка не вызывает. Максимально возможный ход осевого пер.емешения, таким образом, составляет 2-е 450 мм, т.е. ± 225 мм .

Для универсальности профилировки валков по клетям стана, выбираем амплитуду образующей синусоиды, близкую к верхней указанной границе, поскольку для обеспечения заданной выходной разнотолшинности каждой половины полосы двойной ширины (0,02- . 0,08 мм) выпуклость, обеих половин

полосы, полученная уже в первой клети чистовой группы, должна быть в РП-Ч большей, где , , коэФФи циент суммарной вытяжки в клетях чистовой группы (без учета первой клети) . При максимальном значении fAf,4 8 максимальная выпуклость обеих половин полосы, прокатанной в первой клети, должна составлять О,OS S

, 0,64 мм, поэтому амплитуда образующей синусоиды в первой клети стана

0,64

должна быть не ниже

0,16 мм.

С учетом ограничений по максималь- ной величине амплитуды образующей синусоиды (А 0,4 мм) и по максимальному одностороннему ходу осевого перемещения ( мм),который может лимитироваться, например, конструктивными особенностями механизмов осевого перемещения, требуемую амплитуду синусоиды определяют по зависимости (9) с таким расчетом, чтобы максимально возможная выпуклость обе- ик половин полосы двойной ширины, прокатанной в первой клети, а также узкиз полос достигалась в крайних осевых положениях рабочих валков, т.е. при е -200 мм и при е +200 мм:

4h

А

4 sin

е 5/Г

0,162 мм.

Таким образом, профилирование каждого рабочего валка чистовой группы стана можно выполнять в соответствии с зависимостью, полученной подстановкой необходимых данных в.зависимость из Формулы изобортения;

51Г „ 1

Y 0,162-sin(

2,).

В табл.2 приведены текущие координаты профиля рабочего валка (Фиг.1) по длине бочки.

Рабочие валки, спрофилированные как показано выше, устанавливают в исходное положение, когда центр .одного из них находится в одной вертикальной плоскости с центром другого. При этом зазор между ними одинаков вдоль его длины.

Период изменения текущей координаты профиля рабочего валка с длиной бочки L 2250 мм листопрокатной клети стана 2000 горячей прокатки в 2,5 раза меньше длины его бочки, т.е .равен 900 мм. Следовательно, двойная ширина полосы, которую можно прока

тать в этих валках без клиновидности каждой половины после роспуска, равна двум периодам, т.е. 1800 мм.

Исходя из технологически необходимой выпуклости поперечного пробиля каждой из узких полос, после роспуска равной 0,08 мм, величина осевого смещения каждого рабочего валка последней клети чистовой группы в CTOpoiry концевой части с меньшим диаметром согласно (9) составит

2250 arcsin(

Л,08 4.0,162

-)

51 17,73 мм.

0

5

5

0

.

Аналогично определяют величину хода осевого перемещения рабочих валков каждой предыдущей клети чистовой группы, подставляя в зависимость (9) требуемую величину выпуклости каждой половины поперечного сечения полосы двойной ширины, увеличенную пропорционально вытяжке в этой клети..

Результаты сведены в табл.2. В табл.2, приведены также обжатий в 7-клетевой чистовой группе полосы конечной толщины 2 мм из раската толщиной 30 мм, распределение вытяжек по клетям, технологически необходимой выпуклости каждой половины полосы . двойной щирины, а также требуемый ход осевого смещения каждого рабочего валка в сторону концевой части бочки с меньшим диаметром из исходного положения.

При осуществлении прокатки в чистовой группе клетей в соответствии с предлагаемым способом раскату с исходным условно прямоугольным поперечным сечением при прокатке в первых клетях придается двояковыпуклая 45 симметричная Форма. При этом неравномерность вытяжек по ширине достаточно толстого раската не вызывает его неплоскостность, а лишь некоторым образом изменяет характер концевых участков по его длине. Далее по мере прокатки в последующих клетях, в том числе и последней, . межвалковот о зазора, 1:овторяя закономерности профиля полосы, вышедщей из предыдущих клетей, не вызывает неплоскостности.

После прокатки полос двойной щирины переходят к прокатке узких полос, начиная с максимальной шири5

iO

50

53

13

ны, равной 1,5 длины периода обраэу«о- щей синусоиды, т.е. ,5 - 1350 мм (0,6 длины бочки). При величине выпуклости профиля поперечного сече- ния 0,08 мы на длине периода образующей синусоиды, эйзЛект утоиения кромок одинарной узкой поло сы компенсируется увеличившимся межвалго- вым зазором вблизи ее кромок. ПОСКОЛЬ ку при условии получения ровной Формы поперечного сечения прикромочных участков по ширине полосы поперечная рй знотолщинность соответствует выпуклости межвалкового зазора на длине периода синусоиды, то величины смещений рабочих валков относительно исходного положения при условиях прокатки, аналогичных указанным, совпадают по величине и противоположны по

направлению.

Аналогично способ реализуется и при дальнейшей прокатке более узких

полос.

Выполнение комплекта рабочих валков в соответствии с изобретением позволяет осуществлять прокатку согласно предлагаемому способу как полос двойной ширины, так и уз-, ких одинарных полос, с регулированием Формы их поперечного сечения, что расширяет технологические возможности стана. Получение подката путем горячей прокатки полос двойной ширины увеличивает производительность стана и уменьшает расходы по переделу в расчете на тонну подката

Ф

ормула изобретения 1. Комплект рабочих валков чистовой клети полосового стана, включающий профилированные валки с волни7242

14

Q

стой образующей бочки, имеющие возможность осевого перемещения, причем межвалковый зазор при отсутствии взаимного смещения валков.одинаков по длине бочки, отличающийся тем, что, с целью повышения производительности стана путем обеспечения возможности прокатки полос двойной ширины, профиль обра,- зующей валков выполнен по синусоидальной зависимости

5

0

5

0

35

40

У .A8in(

- у-)

+ А

t

где Y - координата профиля в текущем сечении, мм}

А - амплитуда изменения координаты профиля, 0,005-0,4 мм; L,-- длина бочки валка, мм, X - расстояние от края бочки до

текущего сечения, мм. 2. Способ прокатки полос в рабочих валках чистовой клети полосового стана, включающий прокатку полос различной ширины и регулирование Формы их поперечного сечения за счет взаимного смешения рабочих валков в осевом направлении, отличающийся тем, что для прокатки полос двойной ширины каждый валок симметрично смещают в сторону концевой части бочки с меньшим диаметром, а для прокатки узких одинарных полос валки смешают в противоположном направлении, при этом отношение ширины полос к длине бочки валка устанавливают в интервале 0,4-0,6.

3. Способ по п. 2, отличающий с я тем, что прокатку узких одинарных полос осуществляют после прокатки полос двойной ширины. Таблица 1

Продолжение табл.1

| название | год | авторы | номер документа |

|---|---|---|---|

| УЗЕЛ ВАЛКОВ ПРОКАТНОЙ КЛЕТИ ПОЛОСОВОГО СТАНА | 1998 |

|

RU2129927C1 |

| Рабочий валок чистовой клети непрерывного листового стана горячей прокатки | 1986 |

|

SU1388126A1 |

| Узел валков прокатной клети кварто полосового стана | 1989 |

|

SU1713696A1 |

| Прокатная клеть | 1990 |

|

SU1713697A1 |

| Рабочий валок клети кварто широкополосного стана горячей прокатки,комплект рабочих валков клети кварто широкополосного стана горячей прокатки и способ калибровки комплектов рабочих валков клетей кварто чистовой группы широкополосных станов горячей прокатки | 1985 |

|

SU1424889A1 |

| Рабочий валок листопрокатного стана | 1987 |

|

SU1537338A1 |

| СПОСОБ ПРОФИЛИРОВАНИЯ ВАЛКОВ ЧИСТОВОЙ ГРУППЫ КЛЕТЕЙ КВАРТО СТАНА ГОРЯЧЕЙ ПРОКАТКИ ПОЛОС | 2006 |

|

RU2319560C1 |

| Способ прокатки полосового металла в многоклетевом стане | 1985 |

|

SU1297956A1 |

| Способ горячей прокатки на широкополосном стане | 1989 |

|

SU1713695A1 |

| Клеть стана для прокатки полосы | 1979 |

|

SU789169A1 |

Изобретение относится к листнопрокатному производству, преимущественно к производству горячекатаных листов и полос, и может быть использовано для регулирования поперечного профиля проката на эксплуатирующихся и вновь строящихся реверсивных и непрерывных полосовых станах, оборудованных системами осевого смещения валков. Целью изобретения является повышение производительности стана путем обеспечения возможности прокатки полос двойной ширины. Комплект рабочих валков чистовой клети полосового стана содержит профилированные валки, установленные с возможностью осевого перемещения, причем при отсутствии взаимного смещения межвалковый зазор одинаков по длине бочки. Образующая бочки каждого валка выполнена по синусоидальному закону с периодом 0,4 длины бочки валка и амплитудой 0,005-0,4 мм. С способе прокатки полос двойной ширины каждый рабочий валок симметрично смещается в сторону концевой части бочки с меньшим диаметром, а для прокатки одинарных полос - в противоположном направлении, причем отношение ширины одинарных полос к длине бочки устанавливают в интервале 0,4-0,6. Прокатку одинарных полос осуществляют после прокатки полос двойной ширины. Изобретение позволяет наряду с одинарными прокатывать полосы двойной ширины, что повышает производительность стана. 2 с. и 1 з.п. ф-лы, 3 ил., 2 табл.

Показатели

Значения показателей вля клети чистовой группы

IIII IIE -I L----EII IEI-EI I

Толпина полосы на выхопе из клети, мм Коэ Ы1Иыиент вытяжки в клети

Технологичеси необходимая выпуклость каждой половины полосы пвой- ной ширины за клетью, мм

Хол осевого перемещения каждого рабочего валка е мм

14,4 7,3 5,1 . 3,8 2,8 .2,3 2,0

2,0833 1,9726 1,4. 1,3421 1,35711,21741,1500

0,576 0,292 0,204- 0,152 0,112 0,092 0,08

156-,83 66,9645,87 33,92 24,8820,41 17.73

20

Продолжение табл.1.

1

Таблице 2

й,г ., ,. y.

xf7/7 v

хл .

-f ---,..

. У/

Z/g

ZZlU

. Л

,fff 1 хЩ Х

Шстополо)ение

ftPUKflOfiCX HOfV

изнссо

ZZlU

vjN

:/г. 2

п..

Фие.Ъ

| Комплект рабочих валков | 1987 |

|

SU1503912A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| 0 |

|

SU194041A1 | |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Кламма К | |||

| Технология СУС на полосовых станах, холодной прокатки.- Черные металлы.- 1984, № 22, с.43. | |||

Авторы

Даты

1990-10-07—Публикация

1988-07-04—Подача