10

15

Изобретение относится к литейному производству, а именно к способам приготовления смесей, используемых для изготовления форм и стержней по С0 -процессу (отверждение продувкой углекислым газом).

Цель изобретения - повьшение качества форм и стержней за счет предотвращения их раэупрочняемостиJ уменьшения осыпаемости и улучшения выбиваемости.

Сущность изобретения заключается в спедующем.

При введении натрия фосфорнокис- лого двузамещенного меньше нижнего предела снижается исходная прочность смеси и повышается остаточная прочность после прокалки, а при увеличении вьше верхнего предела технические свойства смеси улучшаются, однако при этом получаются пересьш;енные растворы, которые при хранении выпадают в осадок и приводят к нестабильности техпроцесса.25

Водный раствор едкого натра плотностью 1,25-1,30 г/см вводится в количестве, необходимом для получения 8-12%-ного раствора натрия фосфорнокислого двузамещенного.

Феррохромовый шлак вводится в состав смеси с целью улучшения удаляе- мости стержней из отливок после их прогрева при температуре вьппе 800С. При введении его ниже нижнего предела повьпаается остаточная прочность смеси после прокалки, а при введении в ыше верхнего, предела снижается живучесть смеси.

В качестве огнеупорного наполнителя можно использовать кварцевый песок, зернистый дистенсиллиманит, циркон, рутил и т.п. К применяемому огнеупорному наполнителю предъявляются общие требования по ограничению глинистой составляющей.

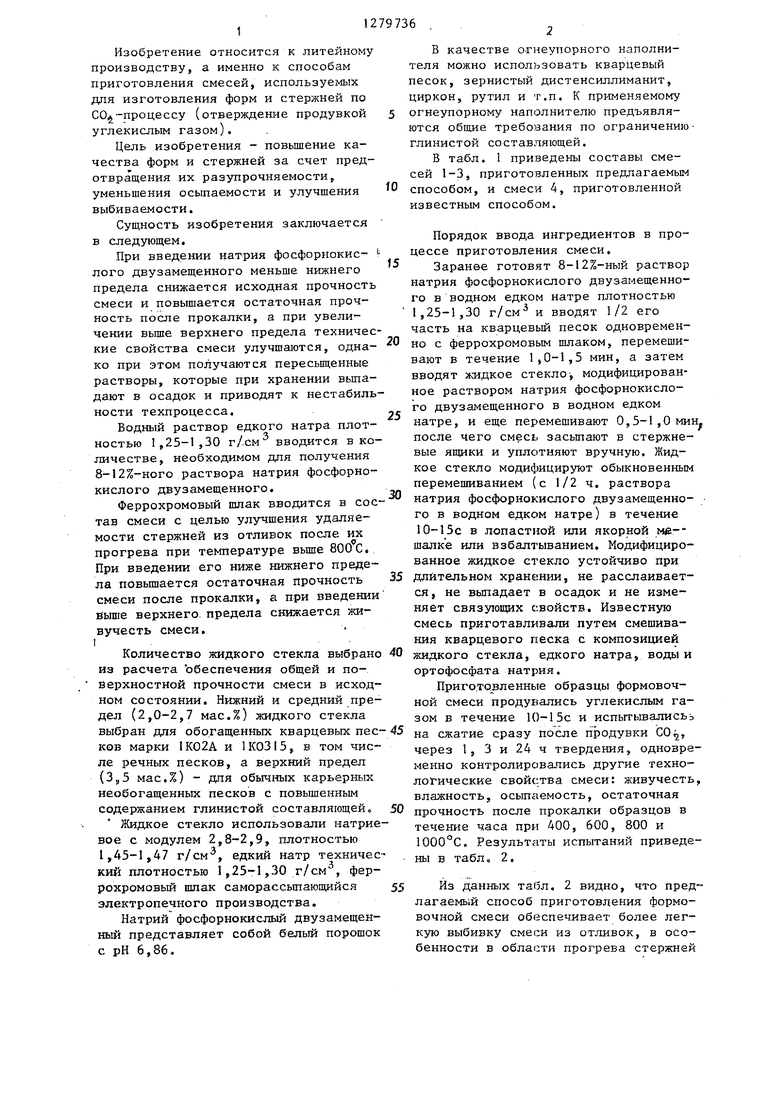

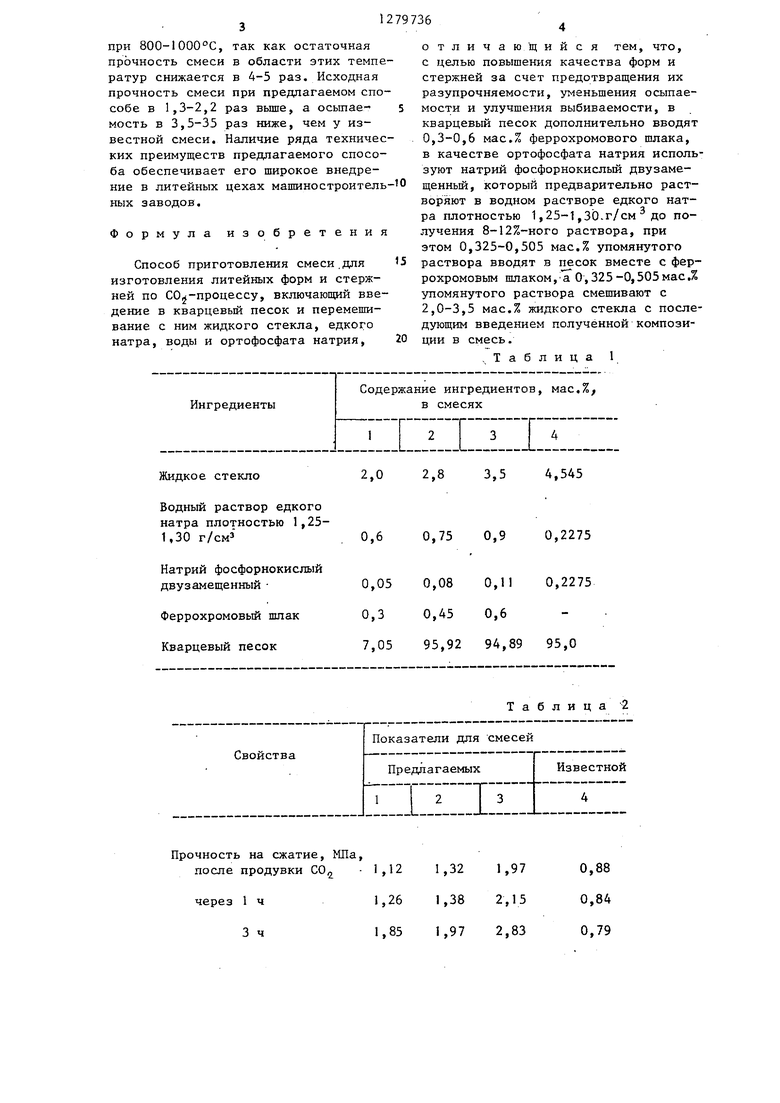

В табл, 1 приведены составы смесей 1-3, приготовленных предлагаемым способом, и смеси 4, приготовленной известным способом.

Порядок ввода ингредиентов в процессе приготовления смеси.

Заранее готовят 8-12%-ный раствор натрия фосфорнокислого двузамещенного в водном едком натре плотностью 1,25-1,30 г/см и вводят 1/2 его часть на кварцевый песок одновременно с феррохромовым шлаком, перемешивают в течение ,5 мин, а затем вводят жидкое стекло-, модифицированное раствором натрия фосфорнокислого двузамещенного в водном едком натре, и еще перемешивают О,5-1,0 ми после чего смесь засыпают в стержневые ящики и уплотняют вручную. Жидкое стекло модифицируют обыкновенным перемешиванием (с 1/2 ч, раствора натрия фосфорнокислого двузамещенного в водном едком натре) в течение 10-15с в лопастной или якорной ме- шалке или взбалтыванием. Модифицированное жидкое стекло устойчиво при 35 длительном хранении, не расслаивается, не вьшадает в осадок и не изме30

няет связующих свойств. Известную смесь приготавливали путем смешива- кия кварцевого песка с композицией

Количество жидкого стекла выбрано 40 жидкого стекла, едкого натра, воды и из расчета обеспечения общей и поверхностной прочности смеси в исходном состоянии. Нижний и средний предел (2,0-2,7 мас,%) жидкого стекла

ортофосфата натрия.

Приготовленные образцы формовочной смеси продувались углекислым газом в течение 10-15с и испытывалисьь

выбран для обогащенных кварцевых пес- 45 „а сжатие сразу по сле продувки СО,

ков марки 1К02А и 1К0315 в том числе речных песков, а верхний предел (3,5 мас,%) - для обьгч1-1ых карьерных необогащенных песков с повьшенным содержанием глинистой составляющей

Жидкое стекло использовали натриевое с модулем 2,8-2,9, плотностью 1,45-1,47 г/см, едкий натр техничес- кий плотностью 1,25-1,30 г/см , фер- рохромовый шлак саморассьшающийся электропечного производства.

Натрий фосфорнокислый двузамещен- ный представляет собой белый порошок с рН 6,86.

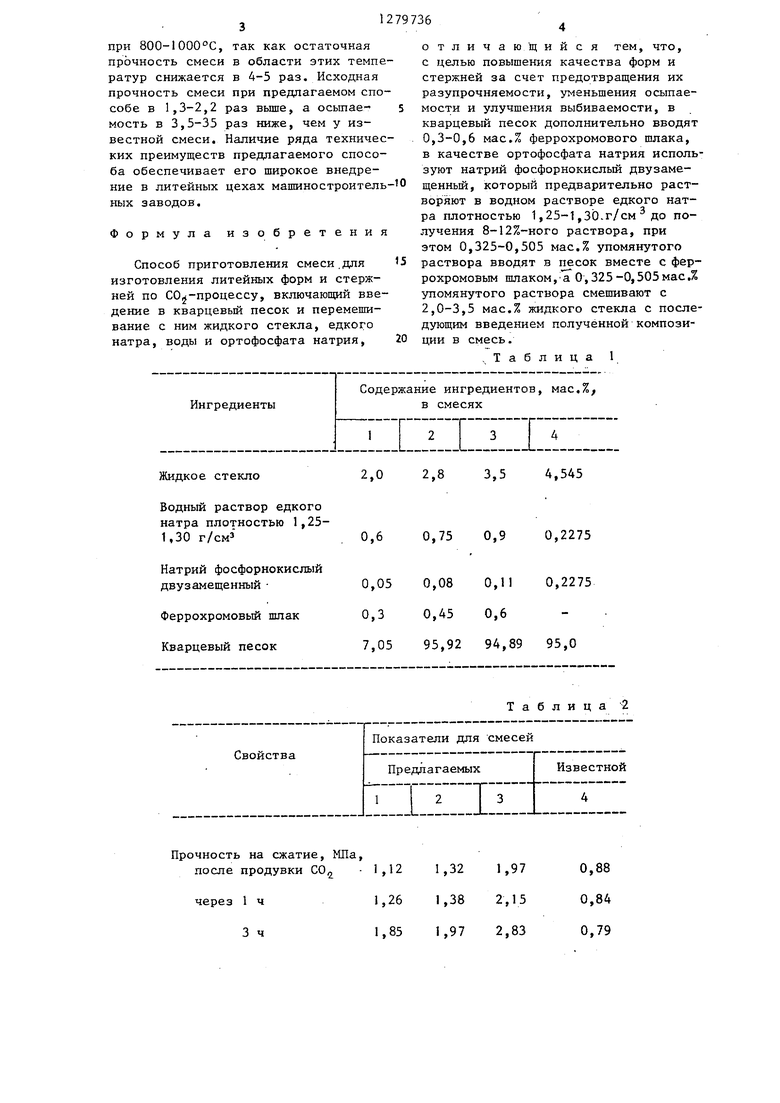

через 1, 3 и 24 ч твердения, одновре менно контролировались другие технологические свойства смеси: живучесть влажность, осыпаемость, остаточная 50 прочность после прокалки образцов в течение часа при 400, 600, 800 и 1000°С, Результаты испытаний приведе ны в табло 2,

55 Из данных табл. 2 видно, что пред лагаемый способ приготовления формовочной смеси обеспечивает более легкую выбивку смеси из отливок, в особенности в области прогрева стержней

В качестве огнеупорного наполнителя можно использовать кварцевый песок, зернистый дистенсиллиманит, циркон, рутил и т.п. К применяемому огнеупорному наполнителю предъявляются общие требования по ограничению- глинистой составляющей.

В табл, 1 приведены составы смесей 1-3, приготовленных предлагаемым способом, и смеси 4, приготовленной известным способом.

Порядок ввода ингредиентов в процессе приготовления смеси.

Заранее готовят 8-12%-ный раствор натрия фосфорнокислого двузамещенного в водном едком натре плотностью 1,25-1,30 г/см и вводят 1/2 его часть на кварцевый песок одновременно с феррохромовым шлаком, перемешивают в течение ,5 мин, а затем вводят жидкое стекло-, модифицированное раствором натрия фосфорнокислого двузамещенного в водном едком натре, и еще перемешивают О,5-1,0 мин. после чего смесь засыпают в стержневые ящики и уплотняют вручную. Жидкое стекло модифицируют обыкновенным перемешиванием (с 1/2 ч, раствора натрия фосфорнокислого двузамещенного в водном едком натре) в течение 10-15с в лопастной или якорной ме- шалке или взбалтыванием. Модифицированное жидкое стекло устойчиво при длительном хранении, не расслаивается, не вьшадает в осадок и не изме

жидкого стекла, едкого натра, воды и

ортофосфата натрия.

Приготовленные образцы формовочной смеси продувались углекислым газом в течение 10-15с и испытывалисьь

через 1, 3 и 24 ч твердения, одновременно контролировались другие технологические свойства смеси: живучесть, влажность, осыпаемость, остаточная прочность после прокалки образцов в течение часа при 400, 600, 800 и 1000°С, Результаты испытаний приведены в табло 2,

Из данных табл. 2 видно, что предлагаемый способ приготовления формовочной смеси обеспечивает более легкую выбивку смеси из отливок, в особенности в области прогрева стержней

при 800-1000°С, так как остаточная прочность смеси в области этих температур снижается в 4-5 раз. Исходная прочность смеси при предлагаемом способе в 1,3-2,2 раз вьше, а осьтае- мость в 3,5-35 раз ниже, чем у известной смеси. Наличие ряда технических преимуществ предлагаемого способа обеспечивает его широкое внедрение в литейных цехах машиностроительных заводов.

Формула изобретения

Способ приготовления смеси.для изготовления литейных форм и стержней по СО -процессу, включающий введение в кварцевьш песок и перемешивание с ним жидкого стекла, едкого натра, воды и ортофосфата натрия,

Жидкое стекло

Водный раствор едкого натра плотностью 1,25- 1,30 г/см

Натрий фосфорнокислый двузамещенный

Феррохромовый шлак Кварцевый песок

Прочность на сжатие, МПа,

после продувки СО, 1,12

через 1 ч 3 ч

отличающийся тем, что, с целью повышения качества форм и стержней за счет предотвращения их разупрочняемости, уменьшения осыпаемости и улучшения выбиваемости, в кварцевый песок дополнительно вводят 0,3-0,6 мас.% феррохромового шлака, в качестве ортофосфата натрия используют натрий фосфорнокислый двузаме- щенный, который предварительно растворяют в водном растворе едкого натра плотностью 1,25-1,30.г/см до получения 8-12%-ного раствора, при этом 0,325-0,505 мас.% упомянутого раствора вводят в песок вместе с фер- рохромовым шлаком,-а 0,325-0,305мас.% упомянутого раствора смешивают с 2,0-3,5 мас.% жидкого стекла с последующим введением полученной композиции в смесь.

.Таблица 1

2,83,54,545

0,750,90,2275

0,080,110,2275

0,450,6

95,9294,8995,0

Таблица 2

1,32 1,97 0,88 1,38 2,15 0,84 1,97 2,83 0,79

Свойства

24 ч

Живучесть, ч Влажность, % Осыпаемость

Остаточная проч после прокалки, 400 С

800 °С

Редактор М, Петрова

Составитель С. Тепляков Техред В.Кадар

Заказ 6998/10 Тираж 757

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г, Ужгород, ул. Проектная, 4

Продолжение табл.2

Показатели для смесей

длагаемых

4,56 6

1,6 0,01

0,96 0,66 0,69 0,051

4,98 6

2,0 0,01

0,98 0,78 0,72 0,58

Известной

4

0,68 12

0,35

0,72 0,85 2,74 3,68

Корректор М, Максимишинец

Подписное

| название | год | авторы | номер документа |

|---|---|---|---|

| Смесь для изготовления литейных форм и стержней @ -процессом | 1985 |

|

SU1261739A1 |

| Жидкая самотвердеющая смесь для изготовления литейных форм и стержней | 1985 |

|

SU1318345A1 |

| Способ приготовления смеси для изготовления литейных форм и стержней по @ -процессу | 1985 |

|

SU1263422A1 |

| Смесь для изготовления литейных форм и стержней по @ -процессу | 1985 |

|

SU1260102A1 |

| Смесь для изготовления литейных форм и стержней @ -процессом | 1985 |

|

SU1276421A1 |

| Смесь для изготовления литейных форм и стержней | 1990 |

|

SU1775211A1 |

| Смесь для изготовления литейных форм и стержней | 1980 |

|

SU884823A1 |

| Смесь для изготовления литейных форм и стержней,отверждаемая углекислым газом | 1987 |

|

SU1468636A1 |

| Смесь для упрочнения оболочковых форм при прокаливании их без опок | 1983 |

|

SU1142212A1 |

| Смесь для изготовления литейных форм и стержней | 2022 |

|

RU2793659C1 |

Изобретение относится к литейному производству, а именно к способам приготовления смесей, используемых для изготовления литейных форм (Ф) и стержней (С) по СО -процессу. Цель изобретения - повышение качества Ф и С за счет предотвращения их разуп- рочняемости, уменьшения осыпаемости и улучшения выбиваемости. Согласно способу по изобретению в кварцевый песок дополнительно вводят 0,3- , 0,6 мас.% феррохромовогоIшлака, в качестве ортофосфата натрия используют натрий фосфорнокисльй двузамещенный, который предварительно растворяют в водном растворе едкого натра плотностью 1,25-1,30 г/см до получения 8-12%-ного раствора, при этом 0,325- 0,505 мас.% указанного раствора вводят в песок вместе с феррохромовым шлаком, а 0,325-0,505 мас.% указанного раствора смешивают с 2,0-3,5 мас.%. жидкого стекла с последующим введением полученной композиции в смесь. За счет реализации описываемого способа ост аточная прочность Ф и С после прогрева до 800-1000°С снижается в 4-5 раз, и соответственно улучшается выбиваемость, исходная прочность Ф и С повьшается в 1,3-2,2 раза, а их осыпаемость уменьшается в 3,5-35 раз. 2 табл. (Л 1чЭ ( оо О5

| Разупрочняющая добавка для жидкостекольных формовочных смесей | 1977 |

|

SU691235A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| 0 |

|

SU152924A1 | |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Приспособление для изготовления в грунте бетонных свай с употреблением обсадных труб | 1915 |

|

SU1981A1 |

Авторы

Даты

1986-12-30—Публикация

1985-04-22—Подача