Изобретение относится к литейному производству и может быть использовано для изготовления литейных форм и стержней из жидкостекольных смесей, отверждаемых как углекислым газом, так и самотвердеющих.

Цель изобретения - улучщение выбиваемости смеси.

Предлагаемая смесь содержит свя-. зующее, технологическую добавку и огнеупорный наполнитель. В качестве огнеупорного наполнителя используют кварцевый песок марки 1К02А, связую- щего - жидкое стекло с модулем 2,6- 2,8 и плотностью 1,48-1,50 г/см.Технологическая добавка представляет

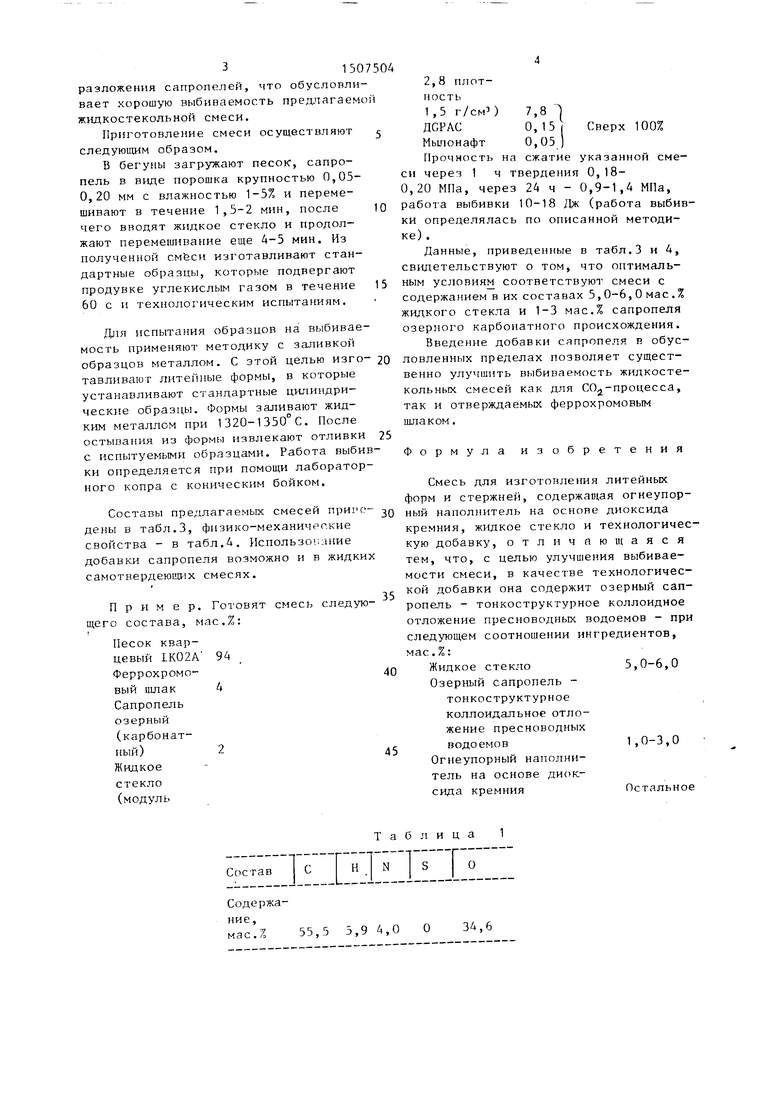

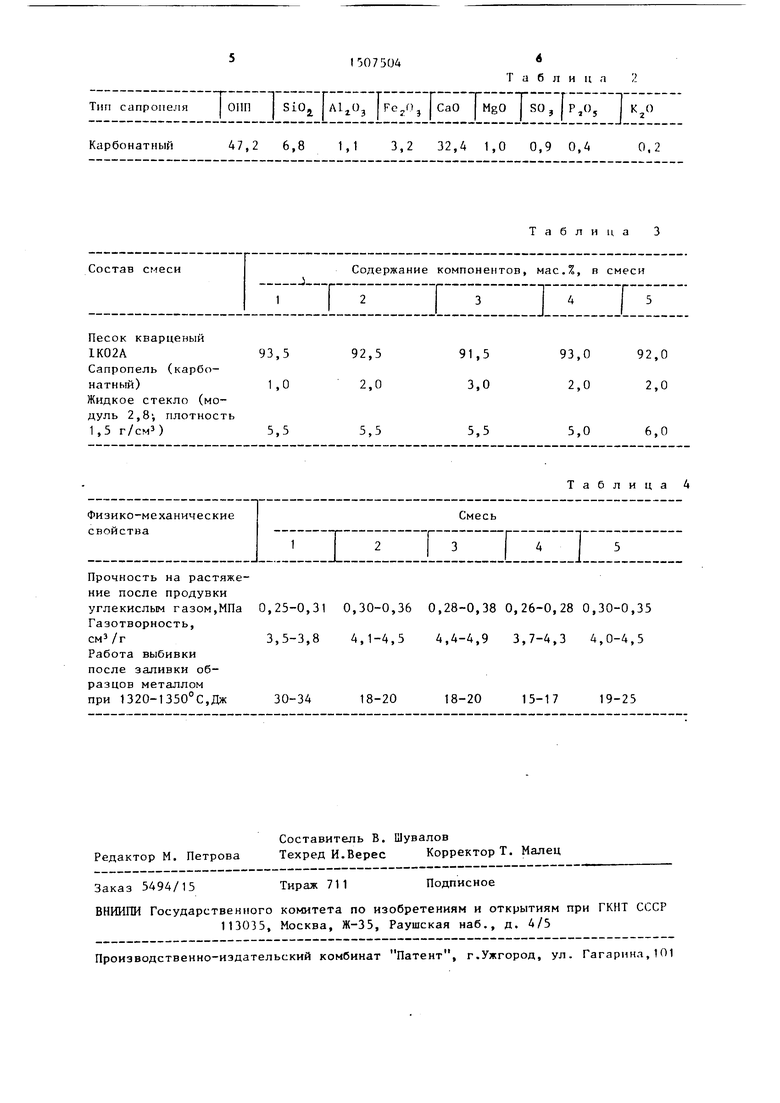

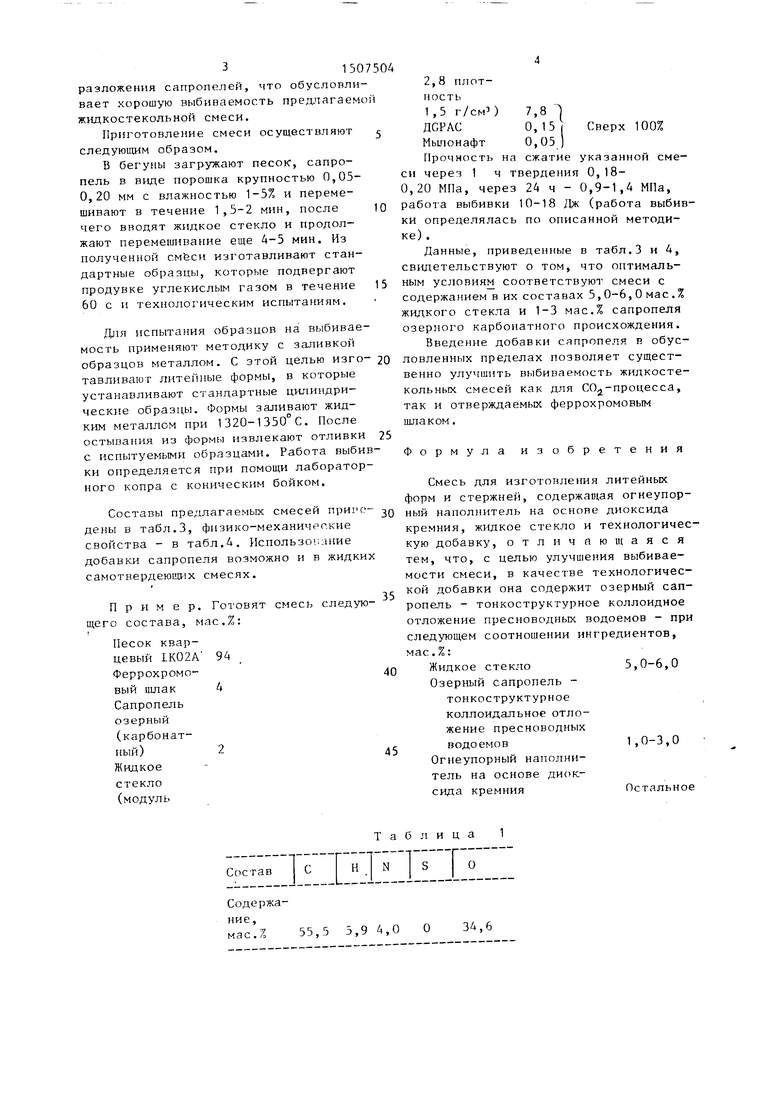

озерный сапропель - тонкоструктурное коллоидальное отложение пресноводных водоемов, содержащий не менее 15% органических веществ, а также неорганические компоненты биогенного и при- вносного характера. Элементарный сос- jaB органических веществ сапропеля приведен в табл.1.

Состав зольной части сапропелей приведен в табл.2.

При нагревании жидкостекольной смеси с добавкой сапропеля пленка жидкого стекла, образовавшаяся в процессе твердения, в широком температурном интервале (473-1223 К) подвергается силовому воздействию продуктов

:л

сд

3150

разложения сапропелей, что обусловливает хорошую выбннаемость предлагаемо жидкостекольнон смеси.

Приготовление смеси осуществляют следующим образом.

В бегуны загружают necoic, сапропель в виде порошка крупностью 0,05- 0,20 мм с влажностью 1-5% и перемешивают в течение 1,5-2 мин, после чего вводят жидкое стекло и продолжают перемешивание еще Д-5 мин. Из полученной смбси изготавливают стандартные образцы, которые подвергают продувке углекислым газом в течение 60 с и технолог ическим испытаниям.

Для испытания образцов на выбивае- мость применяют методику с заливкой образцов металлом. С этой целью изго- тавливают литейные формы, в которые устанавливают стандартные цилиндрические образцы. заливают жидким металлом при 1320-1350°С. После остывания из формЕ 1 извлекают отливки с испытуемыми образцами. Работа выбивки определяется при помощи лабораторного копра с коническим бойком.

Составы предлагаемых смесей приро- даны в табл.3, физико-механические свойства - в табл.4. Использование добавки сапропеля возможно и в жидких самотвердеющих смесях.

Пример. Готовят смесь следуюго состава, мас.%:

Песок кварцевый IK02A 94 Феррохромо-- вый шлак 4 Сапропель озерный (карбонатный) 2 Жидкое стекло (модуль

2,8 плотность

1,5 г/смз) 7,8

ДСРЛС 0,15 Сверх 100%

Мылонафт 0,05 )

Прочность на сжатие указанной смеси через 1 ч твердения 0,18- 0,20 МПа, через 24 ч - 0,9-1,4 МПа, работа выбивки 10-18 Дж (работа выбивки определялась по описанной методике) .

Данные, приведенные в табл.3 и 4, свидетельствуют о том, что оптимальным условиям соответствуют смеси с содержанием в их составах 5,0-6,0 мас.% жидкого стекла и 1-3 мас.% сапропеля озерного карбонатного происхождения.

Введение добавки сапропеля в обусловленных пределах позволяет существенно улучшить выбиваемость жидкосте- кольных смесей как для СО -процесса, так и отверждаемых феррохромовьгм шлаком.

Формула изобретения

Смесь для изготовления литейных форм и стержней, содержап1ая огнеупорный наполнитель на основе диоксида кремния, жидкое стекло и технологическую добавку, отличающаяся тем, что, с целью улучшения выбивае- мости смеси, в качестве технологической добавки она содержит озерный сапропель - тонкоструктурное коллоидное отложение пресноводных водоемов - при следующем соотношении ингредиентов, мас.%:

Жидкое стекло5,0-6,0

Озерный сапропель - тонкоструктурное коллоидальное отложение пресноводных водоемов1,0-3,0

Огнеупорный наполнитель на основе диоксида кремнияОстальное

| название | год | авторы | номер документа |

|---|---|---|---|

| Смесь для изготовления литейных форм и стержней | 1985 |

|

SU1353562A1 |

| Смесь для изготовления литейных форм и стержней | 1988 |

|

SU1503972A1 |

| САМОТВЕРДЕЮЩАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ ФОРМ И СТЕРЖНЕЙ | 1992 |

|

RU2038182C1 |

| Смесь для изготовления литейных форм и стержней | 1989 |

|

SU1685585A1 |

| Смесь для изготовления литейных форм и стержней | 1980 |

|

SU999338A1 |

| Добавка для жидкостекольных смесей | 1984 |

|

SU1328056A1 |

| Смесь для изготовления литейных форм и стержней | 1990 |

|

SU1764761A1 |

| Смесь для изготовления литейных форм и стержней | 2019 |

|

RU2703637C1 |

| Связующая композиция для формовочных и стержневых смесей | 1990 |

|

SU1770023A1 |

| Смесь для изготовления литейных форм и стержней | 1988 |

|

SU1588482A1 |

Изобретение относится к литейному производству и может быть использовано для изготовления литейных форм и стержней из жидкостекольных смесей, отверждаемых как углекислым газом, так и самотвердеющих. Цель изобретения - улучшение выбиваемости смеси, которая достигается за счет введения в состав смеси озерного сапропеля, представляющего собой тонкодисперсное коллоидальное отложение пресноводных водоемов. Смесь содержит, мас.%: жидкое стекло 5,0...6,0: озерный сапропель - тонкодисперсное коллоидальное отложение пресноводных водоемов 1,0...3,0: огнеупорный наполнитель на основе диоксида кремния остальное. Введение озерного сапропеля способствует при нагревании смеси сильному воздействию газообразных продуктов его разложения, что обусловливает хорошую выбиваемость смеси. 4 табл.

Таблиц

Состав

lIIDinil

Содержание, мас.%

55,5 5,9 4,0 О34,6

Таблица 1 О

inil

Тип сапропеля011ПSiO, FCyOj СаО MgO SO, ,

Карбонатный47,2 6,8 1,1 3,2 32,4 1,0 0,9 0,4

0.

Прочность на растяжение после продувки

углекислым газом,МПа 0,25-0,31 0,30-0,36 0,28-0,38 0,26-0,28 0,30-0,35 Газотворность,

смз/г3,5-3,8 4,1-4,5 4,4-4,9 3,7-4,3 4,0-4,5

Работа выбивки после заливки образцов металлом при 1320-1350 с,Дж30-34

18-20

18-20 15-17 19-25

Составитель В. Шувалов Редактор М. Петрова Техред И.Верес Корректор Т. Малец

Заказ 5494/15

Тираж 711

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-издательский комбинат Патент, г.Ужгород, ул. Гагарина,101

Таблица

0.2

Таблица 3

Таблица 4

18-20

18-20 15-17 19-25

Подписное

| Лясс A.M | |||

| Быстротвердеющие формовочные смеси | |||

| М.: Машиностроение, 1965, с | |||

| РАССЕИВАЮЩИЙ ТОПЛИВО МЕХАНИЗМ | 1920 |

|

SU298A1 |

| Смесь для изготовления литейных форм и стержней | 1978 |

|

SU750840A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1989-09-15—Публикация

1988-01-20—Подача