Изобретение относится к металлургии, а именно, к установкам для непр рывного-, производства изделий кэ металлического порошка, в частности крупногабаритных изделий сложной фор мы. Известна установка для непрерывно го производстваизделий, включакзщая камеру распыления жидкого металла,в верхней части которой смонтированы металлоприемноё и диспергирующие уст ройства, а 3 нижней - водоохлаждаемый медный кристаллизатор с механизмом вытягивания изделия-слитка 0-1. Недостаток данной установки - отсутствие возможности получения изделий сложной Фор.мы, что обусловлено ограниченнь5ми возможностями регулиро вания конфигурации газометаллического факела. Наиболее близкой к предлагаемой по технической сущности и достигаемо му эффекту является установка для не прерьзвного производства изделий нэ металлического порошка, включающая камеру распыления жидкого металла с металлоприемным и диспергируюгдим уст ройствами, смонтированными в ее верх ней части, с устройством для консоли дации порошка, размешенным в. нижней части камеры, и механизм вытягивания изделия. При этом устройство для консолидации порошка изкюлкено в виде двух бесконечвых траковых лент ГзЦНедостатки данной установки - низкое качество полученных изделий и ограниченные технологические возможности, обусловленные невозможностью получения крупногабаритных изделий и изделий сложной конфигурации. Цель изобретения - повышение качества изделий и расширение технологических возможностей установки. Указанная цель достигается тем, что S установке для непрерывного производства изделий из металлического порошка, Бключаю1дей распыления, жьадкого металлас металлоприемкым и диспергирующим устройствами, смонткрованнымн в ее верхней части, с устройством для консолидации порошка, размегданньзм в нижней части каьюры, и механизм вытягивания нэделня, устройство для консолидации порошка выполнено в виде трех последовательно соединенных проводок, образукидих сквозной канал о конфигурацией сечения, соответствующей форме изделия причем ближайшая к камере проводка вьгполнена теплоизолированной, проме-

жуточная проводка снабжена нагрева- телем, а последняя - выполнена в виде охлаждаемого кристаллизатора,

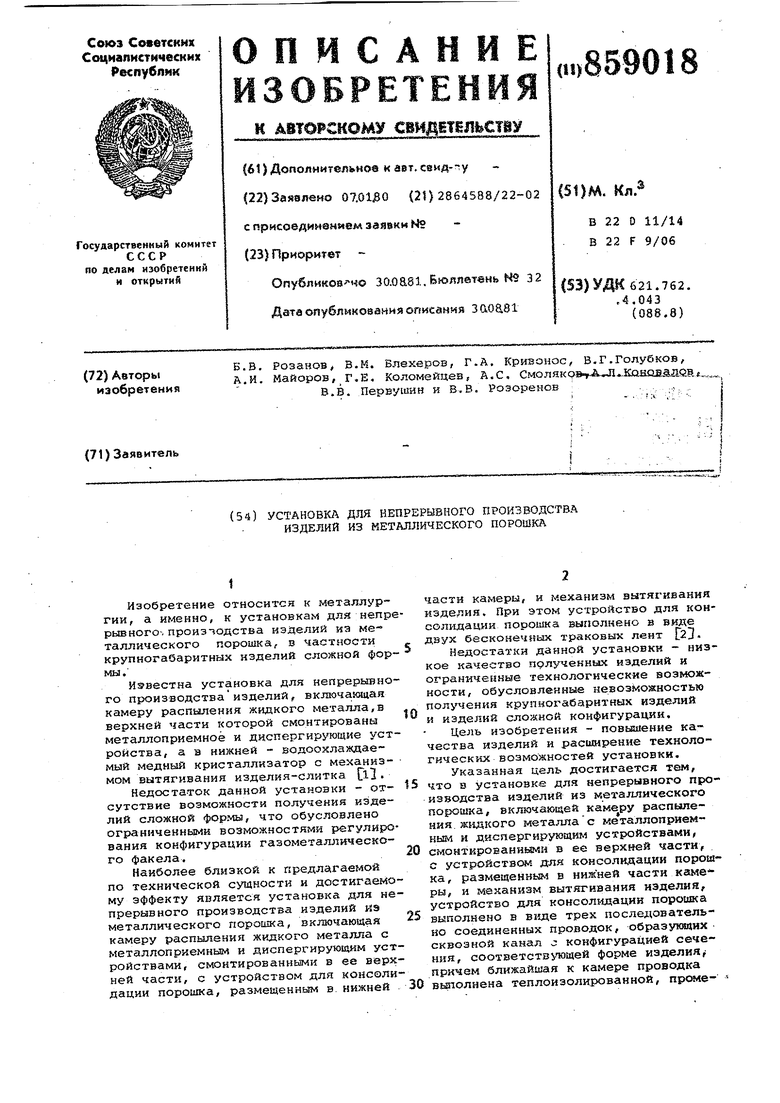

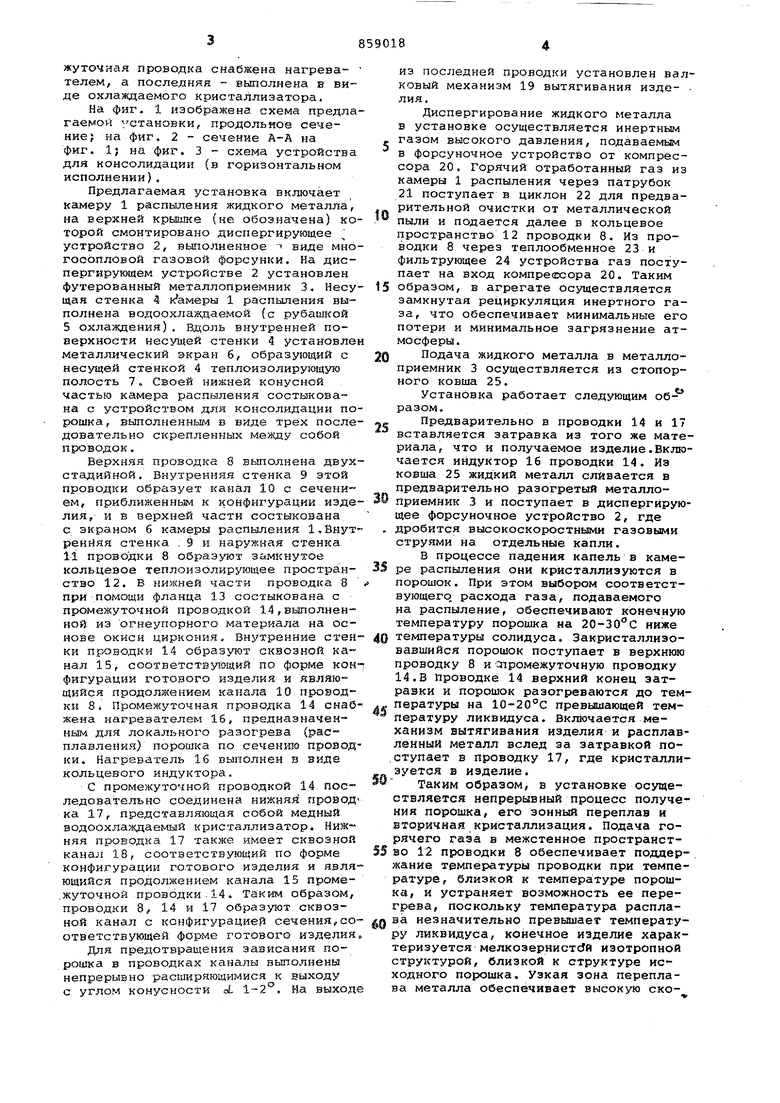

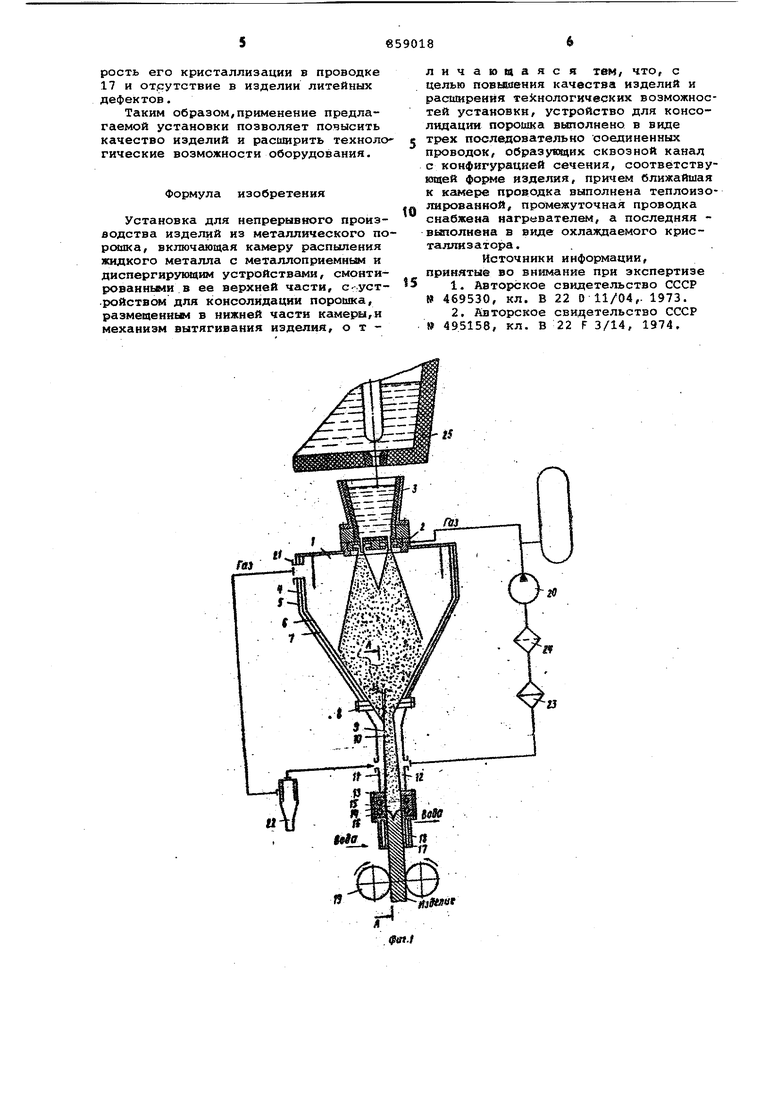

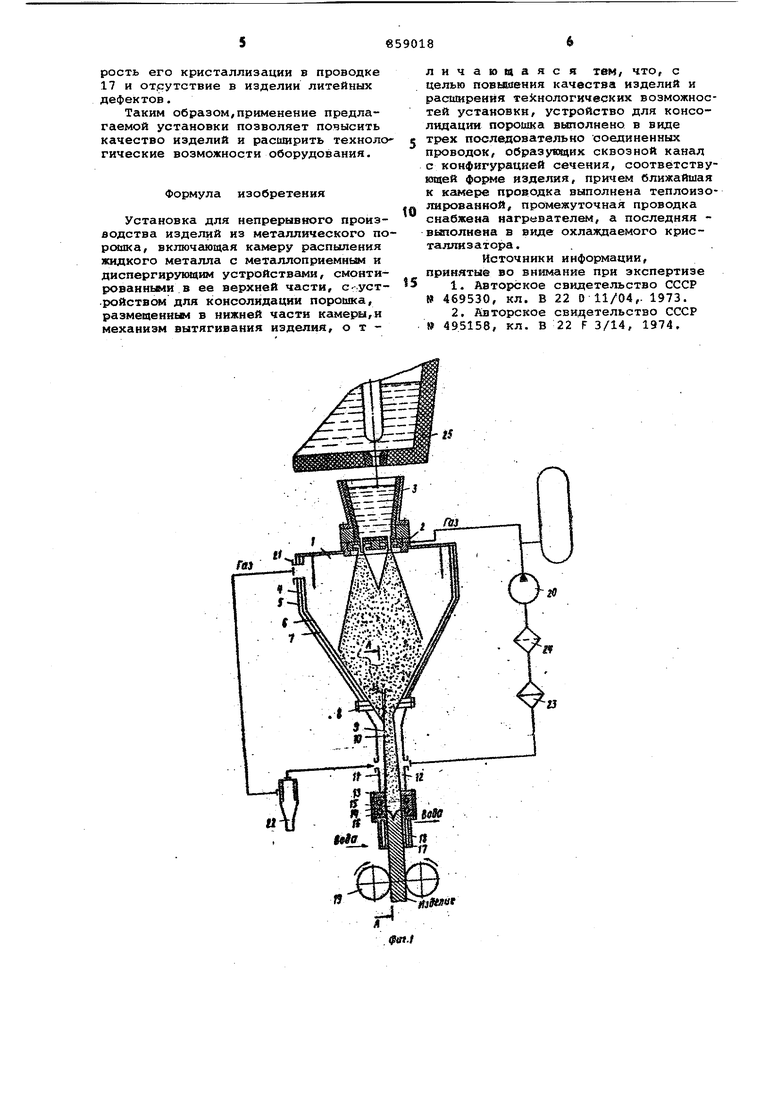

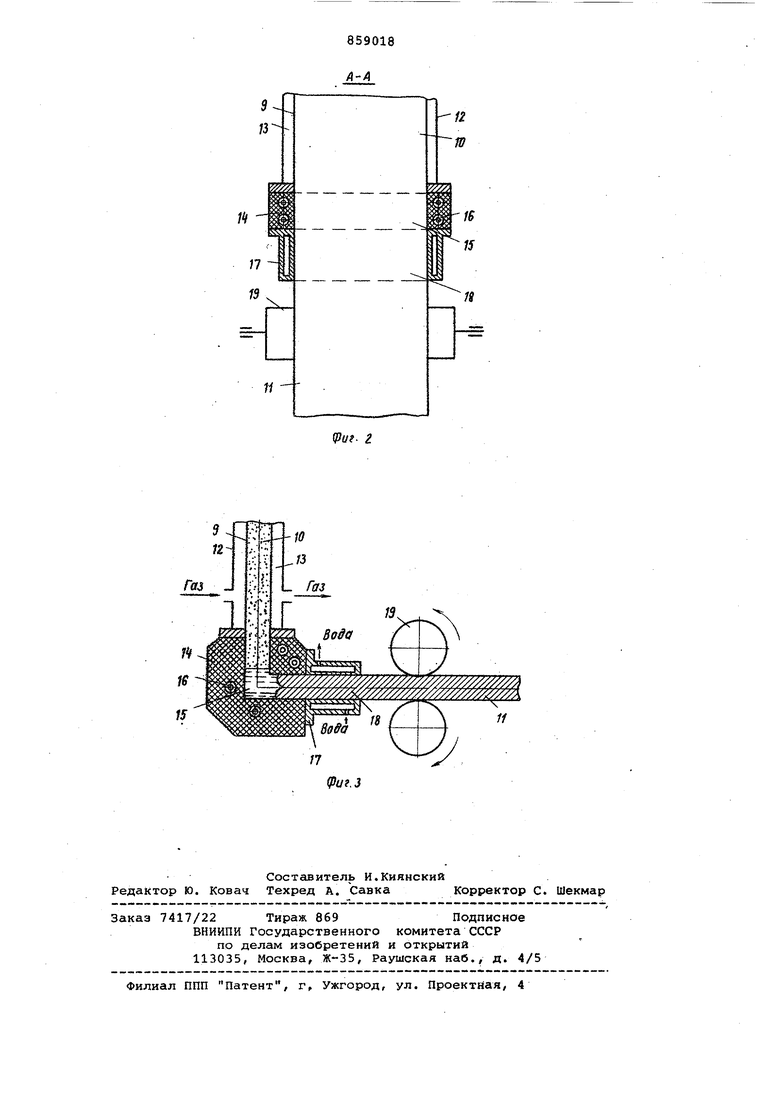

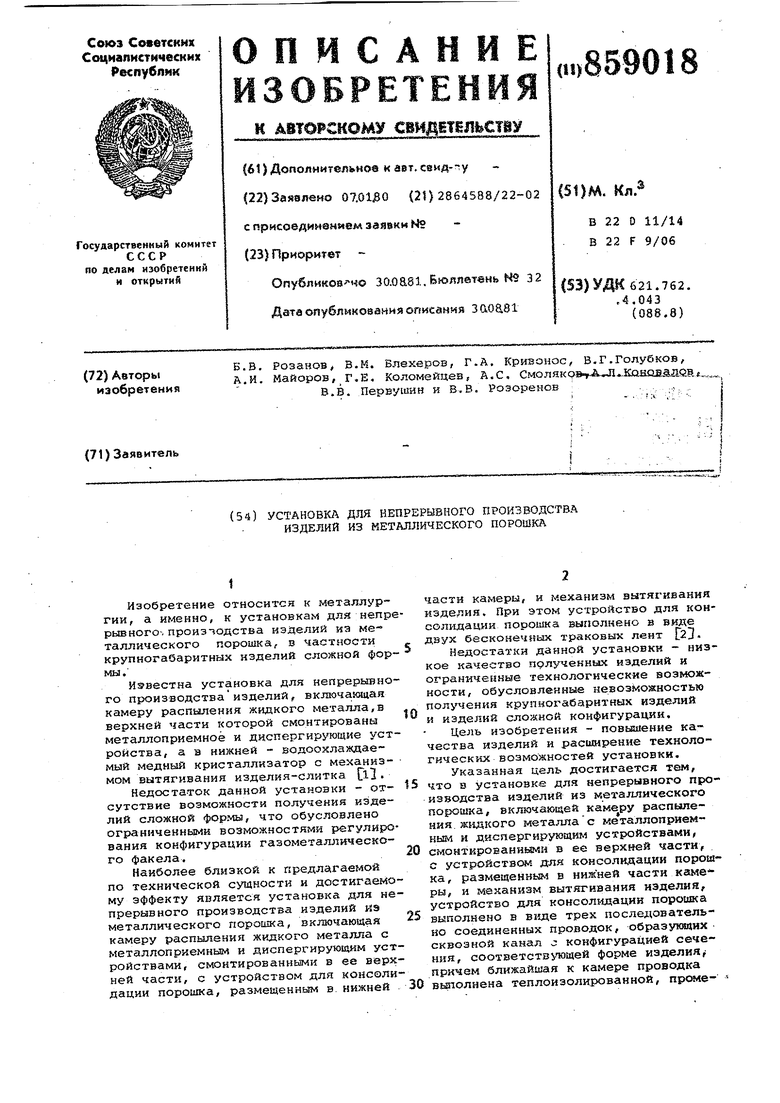

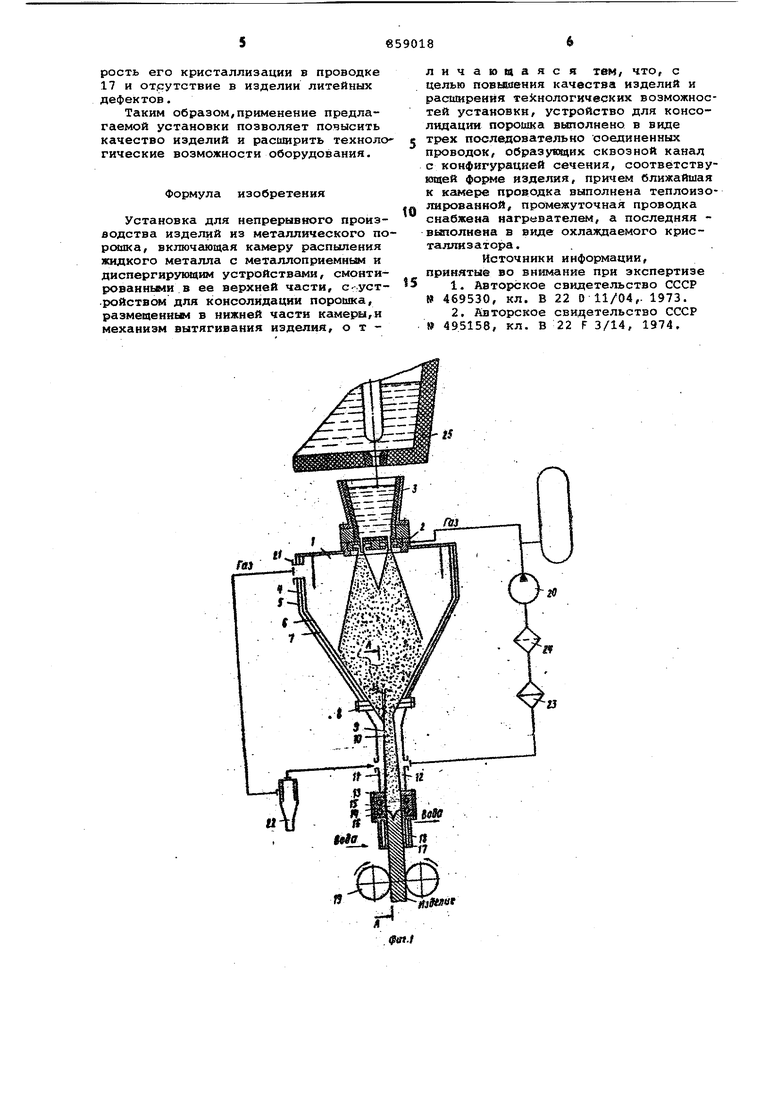

На фиг. 1 изображена схема предлагаемой установки, продольное сечение ; на фиг. 2 сечение А-А на фиг. 1) на фиг. 3 схема устройства для консолидации (в горизонтальном исполнении),

Предлагаемая установка включает камеру 1 распыления жидкого металла, на верхней крыгике (не обозначена) которой смонтировано диспергирукадее устройство 2, выполненное i виде многосопловой газовой форсунки. На диспергирующем устройстве 2 установлен футерованный металлоприемник 3, Несущая стенка 4 к амеры 1 распыления выполнена водоохлаж,цаемой (с рубашкой 5 охлаждения). Вдоль внутренней поверхности несуш,ей стенки 4 установлен металлический экран 6, образу ощий с несущей стенкой 4 теплоизолирующую полость 7. Своей нижней конусной частью камера распыления состыкована с устройством для консолидации порошка, выполиенньи в виде трех последовательно скрепленных методу собой проводок.

Верхняя проводка 8 вьшолнена двухстадиймой. Внутренняя стенка 9 этой проводки образует канал 10 с сечением, приближенным к конфигурации изделия, и в верхней части состыкована с экраном 6 камеры распыления l.SHyT ренйяя стенка : 9 и наружная стенка 11 проводки 8 образуют замкнутое кольцевое теплоизолирующее пространство 12. В нижней части проводка 8 при помощи фланца 13 состыкована с промежуточной проводкой 14,выполненной из огнеупорного материала на основе окиси циркония. Внутренние стея ки проводки 14 образуют сквозной канал 15, соответст8у1йщий по форме конт фигурации готового изделия и явлшо щийся продолжением канала 10 проводки 8i Промежуточная проводка 14 снабжена нагревателем 16, предназначенным для локального разогрева (расплавления) поро0л а по сечению проводки. Нагреватель 16 выполнен в виде кольцевого индуктора,

С промежуточной проводкой 14 пос ледовательно соединена нижня5г провод ка 17, представляющая собой медный водоохлаждаемый кристаллизатор. Нижняя проводка 17 также имеет сквозной канал 18, соответствующий по форме конфигурации готового изделия и являющийся продолжением канала 15 промежуточной проводки . 14 . Таким образом, проводки 8 14 и 17 образуют сквозной канал с конфкгурациеЯ сечения,соответствующей форме готового изделия

Для предотвращения зависания порошка в проводках каналы выполнены непрерывно расширяющимися к выходу с углом конусности oL 1-2°. На выходе

из последней проводки установлен валковый механизм 19 вытягивания издо- .

ЛИЯ.

Диспергирование жидкого металла в установке осуществляется инертным газом высокого давления, подаваемым в форсуночное устройство от компрессора 20. Горячий отработанный газ из камеры 1 распыления через патрубок 21 поступает в циклон 22 для предварительной очистки от металлической пыли и подается далее в кольцевое пространство 12 проводки 6. Из проводки 8 через теплообменное 23 и фильтрующее 24 устройства газ поступает на вход компрессора 20. Таким образом, в агрегате осуществляется замкнутая рециркуляция инертного газа, что обеспечивает минимальные его потери и минимальное загрязнение атмосферы.

Подача жидкого металла в металлоприемник 3 осуществляется из стопорного ковша 25.

о

Установка работает следующим образом.

Предварительно в проводки 14 и 17 вставляется затравка из того же материала, что и получаемое изделие.Включается индуктор 16 проводки 14. Из ковша 25 жидкий металл сливается в предварительно разогретый металлоприемник 3 и поступает в диспергирующее форсуночное устройство 2, где дробится высокоскоростными газовыми струями на отдельные капли.

В процессе падения капель в камере распыления они кристаллизуются в порошок. При этом выбором соответствующего, расхода газа, подаваемого на распыление, обеспечивают конечную температуру порошка на 20-30 0 ниже температуры солидуса. Закристаллизовавшийся порошок поступает в верхнюю проводку 8 и спромежуточную проводку 14.В Проводке 14 верхний конец затравки и порошок разогреваются до температуры на 10-20°С превышающей температуру ликвидуса. Включается механизм вытягивания изделия и расплавленный металл вслед за затравкой поступает в проводку 17, где кристаллизуется в изделие.

Таким образом, в установке осуществляется непрерывный процесс получения порошка, его зонный переплав и вторичная кристаллизация. Подача горячего газа в межстенное пространство 12 проводки 8 обеспечивает поддержание температуры проводки при температуре, близкой к температуре порошка, и устраняет возможность ее перегрева, поскольку температура расплава незначительно превьвиает температуру ликвидуса, конечное изделие характеризуется мелкозернистой изотропной структурой, близкой к структуре исходного порошка. Узкая зона переплава металла обеспечивает высокую скорость его кристаллизации в проводке 17 и отсутствие в изделии литейных дефектов. Таким образом,применение предлагаемой установки позволяет повысить качество изделий и расширить техноло гические возможности оборудования. Формула изобретения Установка для непрерывного производства изделий из металлического по рошка, включсшщая камеру распыления жидкого металла с металлоприемным и диспергирукицим устройствами, смонтированными в ее верхней части, с- устройством для консолидации порошка, размещенным в нижней части камеры,и механизм вытягивания изделия, о т личаюцаяс я тем/ что, с целью повшаения качества изделий и расширения технологических возможностей установки, устройство для консолидации порошка выполнено в виде трех последовательно соединенных проводок, образуядцих сквозной канал с конфигурацией сечения, соответствующей форме изделия, причем ближайшая к камере проводка выполнена теплоизолированной, промежуточная проводка снабжена нагревателем, а последняя выполнена в виде охлаждаемого кристаллизатора. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР 469530, кл. В 22 О 11/04,. 1973. 2.Авторское свидетельство СССР 495158, кл. В 22 F 3/14, 1974. /1-Х)

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ непрерывного литья слитков и устройство для его осуществления | 1989 |

|

SU1740123A1 |

| СПОСОБ НЕПРЕРЫВНОГО ЛИТЬЯ И ПРОКАТКИ МНОГОСЛОЙНЫХ МЕТАЛЛИЧЕСКИХ ЗАГОТОВОК | 1985 |

|

SU1249776A1 |

| Устройство для непрерывной разливки металлов | 1982 |

|

SU1100040A1 |

| Способ полунепрерывного литья металлов | 1980 |

|

SU984647A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОНТАКТНЫХ ПРОВОДОВ ИЗ МЕДИ И ЕЕ СПЛАВОВ | 2001 |

|

RU2201311C2 |

| СПОСОБ ГОРИЗОНТАЛЬНОГО ПОЛУНЕПРЕРЫВНОГО ЛИТЬЯ ПОЛЫХ ЗАГОТОВОК | 1983 |

|

SU1802460A1 |

| Установка для газового распыления расплавленного металла | 1974 |

|

SU475217A1 |

| СПОСОБ НЕПРЕРЫВНОЙ ОТЛИВКИ И СОВМЕЩЕННОЙ ПРОКАТКИ ЗАГОТОВОК | 1984 |

|

SU1297330A1 |

| Установка непрерывной разливки стали горизонтального типа | 1983 |

|

SU1168326A1 |

| УСТАНОВКА ДЛЯ НЕПРЕРЫВНОГО ВЕРТИКАЛЬНОГО ЛИТЬЯ ТРУБНЫХ ЗАГОТОВОК | 2002 |

|

RU2211745C1 |

Авторы

Даты

1981-08-30—Публикация

1980-01-07—Подача