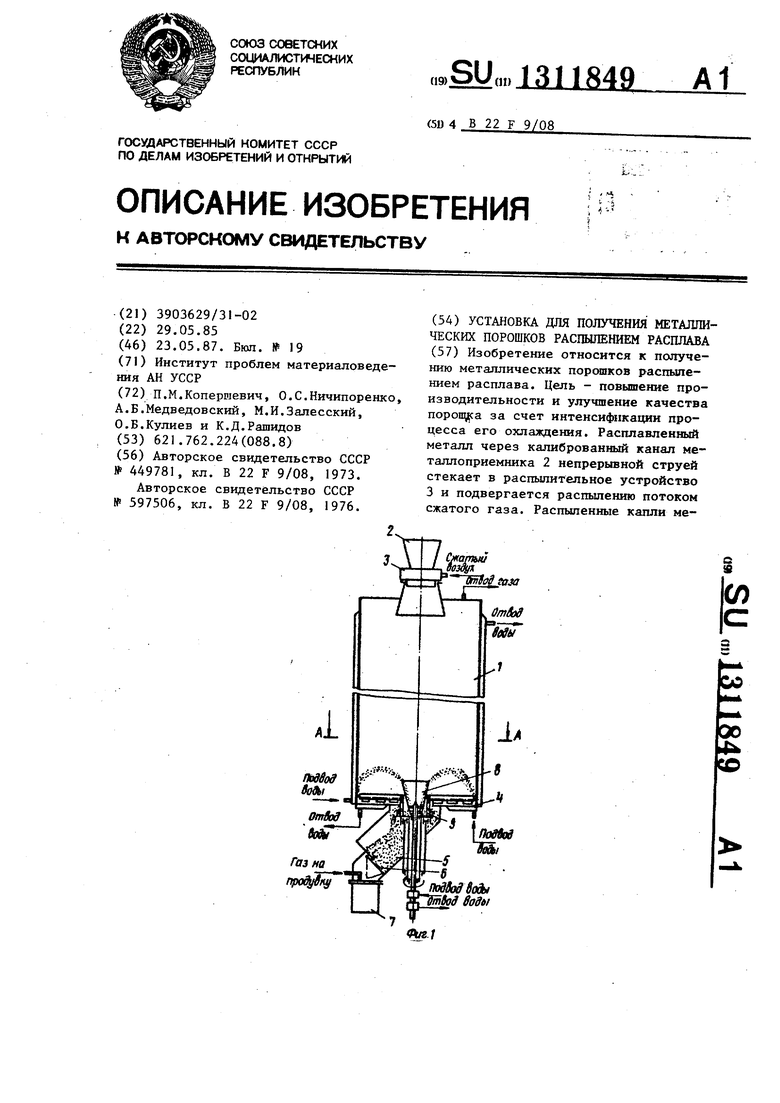

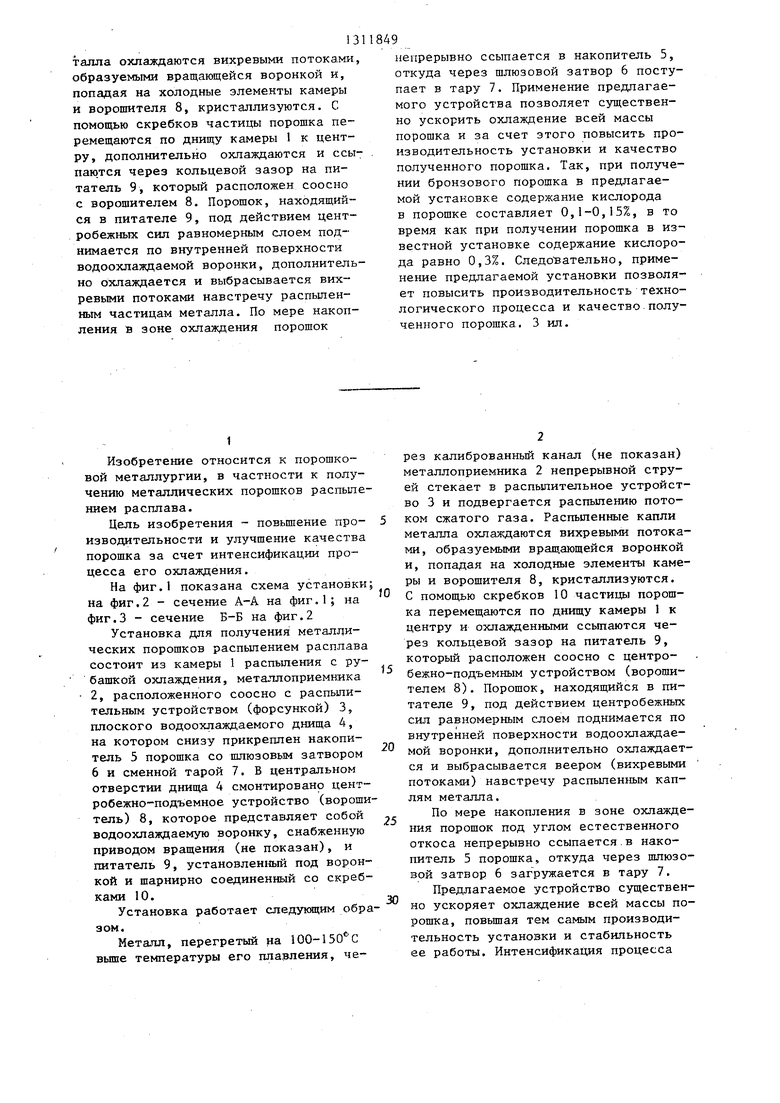

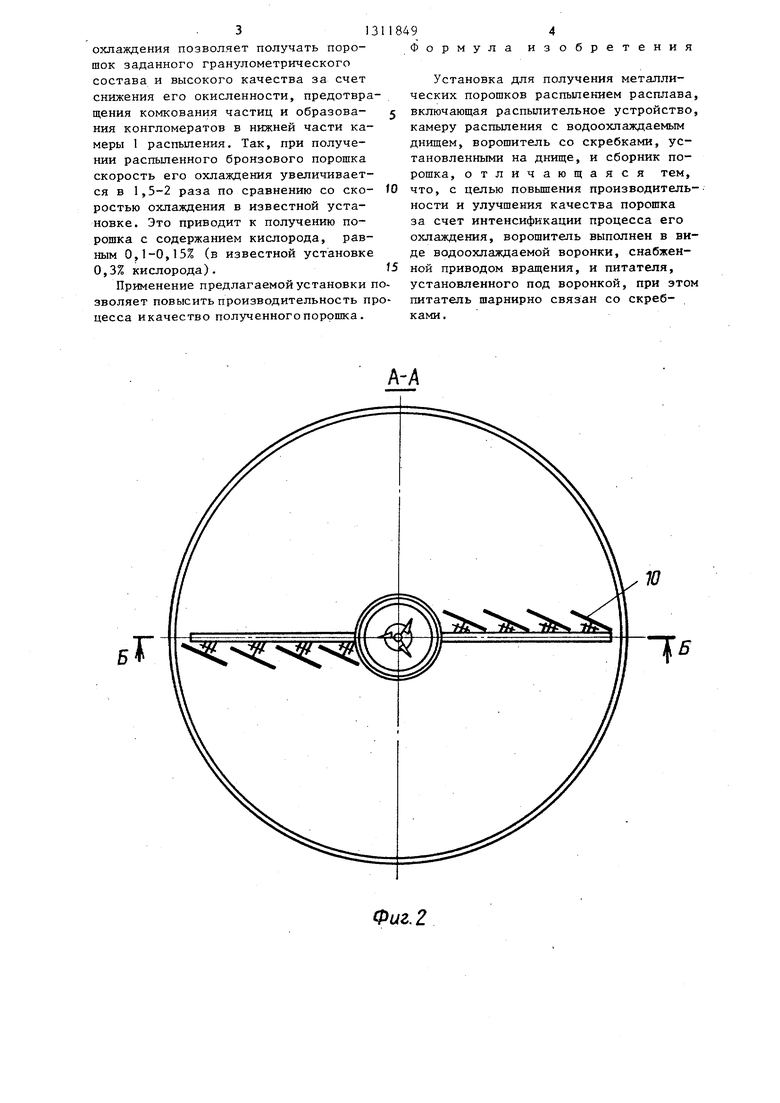

талла охлаждаются вихревыми потоками, образуемыми вращающейся воронкой и, попадая на холодные элементы камеры и ворошителя 8, кристаллизуются. С помощью скребков частицы порошка перемещаются по днищу камеры 1 к центру, дополнительно охлаждаются и ссы- паю.тся через кольцевой зазор на питатель 9, который расположен соосно с ворошителем 8. Порошок, находящийся в питателе 9, под действием центробежных сил равномерным слоем поднимается по внутренней поверхности водоохлаждаемой воронки, дополнительно охлаждается и выбрасывается вихревыми потоками навстречу распыленным частицам металла. По мере накопления в зоне охлаждения порошок

1

Изобретение относится к порошковой металлургии, в частности к получению металлических порошков распылением расплава.

Цель изобретения - повьшение про- изводительности и улучшение качества порошка за счет интенсификации процесса его охлаждения.

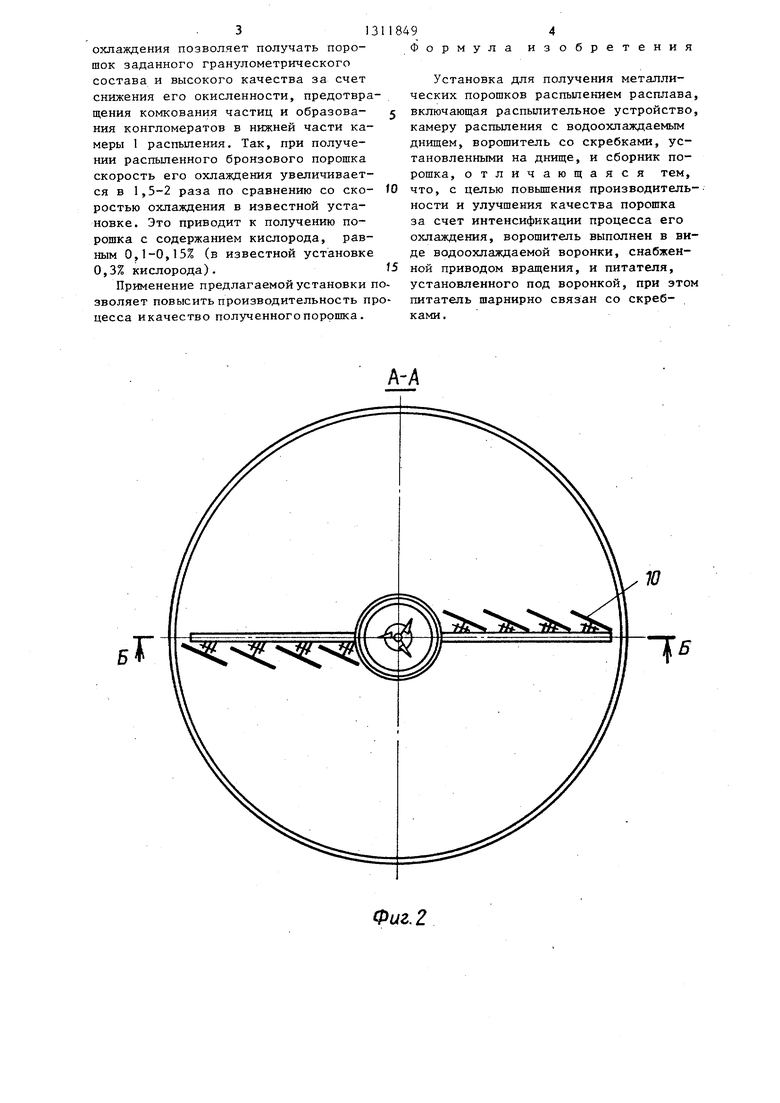

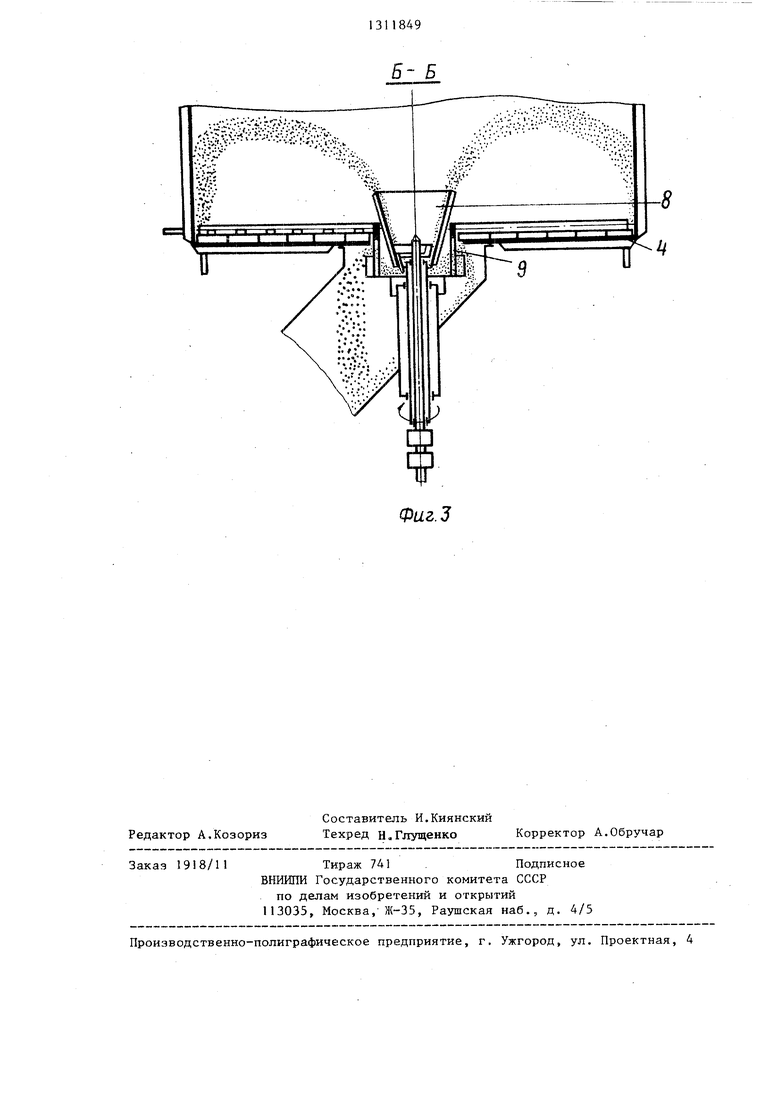

На фиг.1 показана схема установки на фиг.2 - сечение А-А на фиг.1; на фиг.З - сечение Б-Б на фиг.2

Установка для получения металлических порошков распылением расплава состоит из камеры 1 распыления с рубашкой охлаждения, металлоприемника 2, расположенного соосно с распылительным устройством (форсункой) 3, плоского водоохлаждаемого днища 4, на котором снизу прикреплен накопитель 5 порошка со шлюзовым затвором 6 и сменной тарой 7. В центральном отверстии днища 4 смонтировано цент- робежно-подъемное устройство (ворошитель) 8, которое представляет собой водоохлаждаемую воронку, снабженную приводом вращения (не показан), и питатель 9, установленный под воронкой и шарнирно соединенный со скребками 10.

Установка работает следукядим образом.

Металл, перегретый на 100-150 С выше температуры его плавления, че

непрерывно ссыпается в накопитель 5, откуда через шлюзовой затвор 6 поступает в тару 7. Применение предлагаемого устройства позволяет существенно ускорить охлаждение всей массы порошка и за счет этого повысить производительность установки и качество полученного порошка. Так, при получении бронзового порошка в предлагаемой установке содержание кислорода в порошке составляет 0,1-0,15%, в то время как при получении порошка в известной установке содержание кислорода равно 0,3%. Следотвательно, применение предлагаемой установки позволяет повысить производительность технологического процесса и качество.полученного порошка. 3 ил.

рез калиброванный канал (не показан) металлоприемника 2 непрерывной струей стекает в распылительное устройство 3 и подвергается распылению потоком сжатого газа. Распыленные капли металла охлаждаются вихревыми потоками, образуемыми вращающейся воронкой и, попадая на холодные элементы камеры и ворошителя 8, кристаллизуются. С помощью скребков 10 частицы порошка перемещаются по днищу камеры 1 к центру и охлажденными ссьтаются через кольцевой зазор на питатель 9, который расположен соосно с центро- бежно-подъемным устройством (ворошителем 8). Порошок, находящийся в питателе 9, под действием центробежных сил равномерным слоем поднимается по внутренней поверхности водоохлаждаемой воронки, дополнительно охлаждается и выбрасывается веером (вихревыми потоками) навстречу распыленным каплям металла.

По мере накопления в зоне охлаждения порошок под углом естественного откоса непрерывно ссыпается.в накопитель 5 порошка, откуда через шлюзовой затвор 6 загружается в тару 7.

Предлагаемое устройство существенно ускоряет охлаждение всей массы порошка, повышая тем самым производительность установки и стабильность ее работы. Интенсификация процесса

охлаждения позволяет получать порошок заданного гранулометрического состава и высокого качества за счет снижения его окисленности, предотвращения комкования частиц и образования конгломератов в нижней части камеры 1 распыления. Так, при получении распыленного бронзового порошка скорость его охлаждения увеличивается в 1,5-2 раза по сравнению со скоростью охлаждения в известной установке. Это приводит к получению порошка с содержанием кислорода, равным 0,1-0,15% (в известной установке 0,3% кислорода).

Применение предлагаемой установки позволяет повысить производительность про цесса и качество полученного порошка.

Формула изобретения

Установка для получения металлических порошков распыпением расплава, включающая распылительное устройство, камеру распыления с водоохлаждаемым днищем, ворошитель со скребками, установленными на днище, и сборник порошка, отличающаяся тем, что, с целью повышения производитель-- ности и улучшения качества порошка за счет интенсификации процесса его охлаждения, ворошитель выполнен в виде водоохлаждаемой воронки, снабженной приводом вращения, и питателя, установленного под воронкой, при этом питатель шарнирно связан со скребками.

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для получения металлических порошков | 1979 |

|

SU863170A1 |

| Установка для получения металлических порошков | 1973 |

|

SU449781A1 |

| Установка для получения порошка распылением расплава | 1988 |

|

SU1565582A1 |

| Устройство для грануляции металлических расплавов | 1977 |

|

SU709246A1 |

| Установка для получения порошка распылением расплава | 1990 |

|

SU1787692A1 |

| АВТОМАТИЗИРОВАННАЯ УСТАНОВКА ДЛЯ ПРОИЗВОДСТВА УГОЛЬНЫХ БРИКЕТОВ ИЗ БИОМАССЫ | 2023 |

|

RU2807761C1 |

| Способ получения композиционного металлического порошка и устройство для его осуществления | 1983 |

|

SU1073002A1 |

| Устройство для получения металлических порошков | 1976 |

|

SU597506A1 |

| УСТАНОВКА ДЛЯ ПРОИЗВОДСТВА ЯИЧНОГО ПОРОШКА | 2004 |

|

RU2279223C1 |

| Установка для получения металлических порошков | 1975 |

|

SU536009A2 |

Изобретение относится к получению металлических порошков распылением расплава. Цель - повышение производительности и улучшение качества поропцса за счет интенсификации процесса его охлаждения. Расплавленный металл через калиброванный канал ма- таллоприемника 2 непрерывной струей стекает в распылительное устройство 3 и подвергается распылению потоком сжатого газа. Распыленные капли меПодво9 Ihiki Газ на продену fffja (Л 00 ПодбодЬоды Ь ГШл/ воды fiue.1

Ю

Фиг. 2

б- Б

-8

Редактор А.Козориз

Составитель И.Киянский

Техред Н.Глущенко Корректор А.Обручар

Заказ 1918/11Тираж 741 .Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб.„ д. 4/5

Производственно-полиграфическое предприятие, г, Ужгород, ул. Проектная, 4

Фиг.З

| Установка для получения металлических порошков | 1973 |

|

SU449781A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Устройство для получения металлических порошков | 1976 |

|

SU597506A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1987-05-23—Публикация

1985-05-29—Подача