Изобретение относится к области металлургии и может быть использовано для производства прутка и трубной заготовки на станах непрерывной разливки металла.

[1] Аналогом технического решения является способ и устройство для горизонтального непрерывного литья металлов, который предложил в 1914 г. Персон, где водоохлаждаемый кристаллизатор совершал возвратно-поступательное движение относительно металлоприемника и заготовки. Этот патент не нашел применения, так как не был решен вопрос соединения кристаллизатора с металлоприемником. Несмотря на большое количество патентов созданных в начале двадцатого века по непрерывному горизонтальному литью, первые промышленные установки появились лишь в его второй половине.

[1] Вторым аналогом является одна из установок горизонтального литья, созданная в “Научно-исследовательском институте специальных способов литья”, г. Одесса, которая включает агрегат кристаллизации, тянущую клеть, надрезное устройство и агрегат обломки. Линия также оборудована камерой охлаждения, укрытием и системой направляющих и прижимных роликов. Плавильный агрегат представляет собой канальный индукционный миксер, на передней стороне которого закрепляется кристаллизатор. Крышка миксера снабжена газовой горелкой для обогрева зеркала расплава. Для слива металла в миксере предусмотрены летка с желобом, а также механизм поворота. Кристаллизатор состоит из металлического водоохлаждаемого корпуса и графитового кристаллизатора. Применение индукционного миксера обеспечивает постоянство температуры металла, что существенно для процесса непрерывного литья, особенно при получении заготовок сложного профиля и с малой площадью поперечного сечения. Смена кристаллизатора производится при работающем индукционном миксере. Все технологические операции в линии автоматизированы.

[1] Третьим аналогом принята схема линии горизонтального непрерывного литья итальянской компании CALAMARI SRA, где организовано производство машин непрерывной разливки цветных металлов, которые используются для производства прутка, труб, катанки, полосы и заготовок из меди, латунных сплавов, бронзы и драгоценных металлов. Режимы вытяжки в промышленных установках преимущественно являются прерывистыми, т. е. вытягивание монотонно чередуется с остановкой. В начальный момент затвердевания заготовка стягивается с поверхности кристаллизатора и, передвигаясь в процессе вытягивания, последовательно освобождает участок, протяженность которого равна шагу вытягивания. На освобождающийся участок поверхности кристаллизатора поступает свежие порции расплава, и идет последовательный процесс намораживания оболочки отливаемой заготовки. Одновременно с этим наращивается слой на передвигающейся заготовке. Во время остановки образовавшаяся по периметру корочка стыкуется с вытягиваемой заготовкой и при последующем цикле стягивается с кристаллизатора, где циклы непрерывного литья повторяются.

[2] Особенности процесса формирования непрерывной отливки обусловлены тем, что в кристаллизаторе в разных его зонах по высоте или длине в каждый данный момент одновременно происходят все последовательные стадии охлаждения и затвердевания расплава, где кристаллизатор заполняется расплавом, отводится теплота перегрева, производится кристаллизация и охлаждение отливки. Высокая интенсивность охлаждения расплава способствует направленной его кристаллизации, уменьшению ликвационной неоднородности, неметаллических и газовых включений.

Достоинством непрерывного литья является возможность получения отливок постоянного поперечного сечения неограниченной длины, увеличение выхода годного металла путем уменьшения расхода на прибыли и донные части слитков, уменьшение расходов на изготовление изложниц и литейных форм, а так же повышение качества металла. Схема позволяет производить автоматизацию процесса разливки расплава с возможностью создания непрерывно действующих агрегатов для получения слитков и последующей их прокатки. Процесс литья позволяет устранить из литейного цеха формовочные и стержневые смеси, улучшая условия труда и уменьшая вредное воздействие на окружающую среду. Поэтому, непрерывное литье на сегодня это прогрессивный технологический процесс, позволяющий повысить качество отливок, производительность и улучшить условия труда, а так же получать отливки сложной конфигурации с возможностью непрерывного извлечения из кристаллизатора. Cущность процесса непрерывного литья заключается в возможности создания условий направленной кристаллизации и питания отливки. Скорость вытягивания слитка зависит от температуры, физических свойств и распределения жидкого металла в форме и достигает, примерно 2,5 м/мин. Длина кристаллизатора, температурные режимы литья зависят от свойств отливаемого сплава. Алюминиевые и медные сплавы льют в короткие (до 300 мм) кристаллизаторы, а стали и чугуны в длинные (от 1000 до 1500 мм) кристаллизаторы. Заготовки, полученные способом непрерывного литья, имеют плотное, без усадочных дефектов строение, малую ликвационную неоднородность и газосодержание, чистую поверхность, достаточно высокую точность размеров. При этом высокая скорость охлаждения расплава по поверхности заготовки и низкий теплоотвод по ее центру приводит к образованию внутренних напряжений и зарождению трещин.

Недостатком аналогов является пониженная интенсивность отвода теплоты от расплава в кристаллизаторе, так как она ограничена тем, что вследствие усадки отливки между кристаллизующейся поверхностью металла и стенками кристаллизатора образуется зазор, снижающий скорость отвода теплоты. Для устранения этого явления кристаллизатор делают с обратной конусностью. Однако при недостаточно точном соблюдении температурных режимов литья и скорости вытягивания отливки обратная конусность повышает вероятность разрыва затвердевшей поверхности металла.

Другим технологическим недостатком аналогов, является развитие центральной пористости в непрерывнолитых заготовках, особенно у сложнолегированных сплавов. Образование пористости связано с наличием глубокой жидкой лунки и развитой столбчатой структурой, которая затрудняет питание заготовки в процессе усадки.

[3-5] Перспективным способом снижения центральной пористости в непрерывнолитой заготовке является “мягкое” обжатие слитка в зоне вторичного охлаждения MHЛЗ, но широкое применение данного способа ограничено, так как нельзя использовать большие степени обжатия из-за опасности развития трещин в заготовке. [6] Для устранения пористости предпринимаются попытки реализации динамической системы обжатия, но не приводят к желаемому результату, при этом значительно снижая производительность и эффективность производства.

[7] Анализ результатов экспериментов показал, что полное закрытие усадочных полостей диаметром 2 мм при отсутствии сдвигового обжатия достигается при коэффициенте вытяжки μ = 1,24. При сдвиговом обжатии полное закрытие отверстия происходит при меньшем коэффициенте вытяжки. Использование обработки давлением заготовки сразу после ее кристаллизации связано с удорожанием и усложнением производства.

[8] (Патент РФ № 2690255) Наиболее близким техническим решением, принятым в качестве прототипа является способ и устройство производства прутка и трубной заготовки в горизонтальном кристаллизаторе.

Задача предлагаемого изобретения - повышение эффективности использования и расширение технических возможностей, за счет снижения энергозатрат, сокращения производственного цикла, увеличения массы металла при плавлении, уменьшения габаритов оборудования и повышения качества металла.

В отличие от машин непрерывного литья с горизонтальным кристаллизатором, непосредственно связанных с металлоприемником через основную массу расплава, предлагается способ, где используется горизонтальный конусный кристаллизатор, находящийся отдельно от металлоприемника, из которого в кристаллизатор металл поступает струей определенного диаметра и с определенной скоростью, попадая на конусную боковую полость формирующейся заготовки, вытягиваемую с вращением из кристаллизатора. Данное отличие от прототипа с горизонтальным кристаллизатором, позволяет производить заготовку с ее кристаллизацией по всему поперечному сечению от центра вращения до периферии за счет формирования мелкозернистой структуры металла под действием высокой скорости охлаждения. Дополнительный эффект достигается за счет воздействия давления на кристаллизующийся металл, который подвергается обжатию между заготовкой и кристаллизатором на конусной поверхности путем вытягивания слитка с одновременным вращением.

[9] По предлагаемой схеме расплав перемешивается с образовавшимися кристаллами за счет вращения и вытяжки. Это позволяет осуществить реологическую разливку металла (реокастинг), то есть смешивание частично затвердевшего расплава в кристаллизаторе. Благодаря чему он может оставаться текучим, где содержание твердой фазы может достигать 30 ÷ 50 %. При формировании прутковой или трубной заготовки таким способом можно получить структуру с мелким и однородным зерном по всему сечению, вследствие чего металл приобретает высокие физико-механические свойства. Принудительное перемешивание может быть использовано для равномерного распределения в металле частиц или волокон армирующего материала. То есть данный способ позволяет производить композиционные заготовки. Процесс позволяет осуществлять операцию подсыпки в расплав армирующих добавок из различных веществ, позволяет работать с двумя и более струями металла, формируя композиционную заготовку, позволяет ввести в расплав макрокристаллизатор в виде прутка или трубы.

Поставленная задача решается тем, что способ непрерывного производства заготовок постоянного поперечного сечения неограниченной длины заключается в том, что из накопительной ёмкости расплав поступает в кристаллизатор в виде струи, имеющей определённую скорость, где, охлаждаясь, кристаллизуется в заготовку круглого сечения за счет поступательно-вращательного движения поверхности заготовки относительно внутренней поверхности кристаллизатора, отличающийся тем, что кристаллизатор начинается с конусной поверхности, куда устанавливается конусная заготовка, а струя падает на конусную поверхность заготовки, где расплав в виде гарнисажа распределяется и кристаллизуется одновременно по всему сечению заготовки наклонными конусообразными слоями от центра к краю, за счет потери тепла излучением, теплопроводностью и конвекцией, а на завершающей стадии кристаллизующийся расплав подвергается обжатию и кристаллизуется под давлением между поверхностью заготовки и кристаллизатора. Для увеличения скорости охлаждения на поверхности конуса струя расплава направляется в точку, отстоящую от оси вращения заготовки на расстояние h и по другой координате на расстояние l от оси основания конуса, чтобы расплав растекался по максимально возможно большей площади поверхности конуса, при этом для каждого сплава подбираются определенные координаты l и h, а так же скорость вытяжки и вращения заготовки, для получения трубных заготовок в кристаллизатор по его оси со стороны вершины конуса устанавливается конусная игла, которая может совершать вращательные и поперечно-продольные перемещения относительно оси вытяжки заготовки, для формирования по её центру отверстия большего диаметра относительно диаметра иглы, трубная заготовка может быть сформирована вокруг кристаллизатора в виде трубы заданного диаметра, который подаётся по оси вращения заготовки со скоростью её вытяжки, что позволяет сформировать многослойные трубные заготовки с наиболее мелкозернистым строением за счет подачи воды по внутренней полости трубы, вокруг которой кристаллизуется расплав металла, таким образом центральная труба выступает в качестве кристаллизатора, где труба меньшего диаметра может быть из того же металла, что и заливаемый металл, или из любого другого металла, что позволяет создать композиционную трубу. Во время слива струи расплава на конусную поверхность заготовки используется её регулирование по диаметру за счет электромагнитного поля генератора, при этом используется одновременная загрузка армирующих гранул, волокон или порошка, которые замешиваются в расплав за счет поступательно-вращательного движения, а затем во время кристаллизации образуют армированные сплавы в виде композиционной заготовки, при этом возможно, осуществление многослойного прутка и трубы за счет формирования слоев путем направления на конусную поверхность двух и более струй расплава, состоящих из различных металлов и сплавов, между которыми одновременно производится загрузка порошка в последствии, который образует сверхпроводящий слой, позволяя производить прутковые и трубные сверхпроводники, при этом сверхпроводящее вещество может поступать на поверхность заготовки в виде струи расплава.

Устройство для непрерывного производства заготовок постоянного поперечного сечения неограниченной длины содержит независимые источники нагрева, накопитель металла, струю расплава, горизонтальный кристаллизатор, затравку с механизмом вытяжки, ролики, отличающееся тем, что кристаллизатор по внутренней поверхности начинается с вершины конуса, изготовленного под углом α, переходящего в цилиндрическую поверхность, и отделён от накопительной емкости струёй расплава, поступающей сверху через полость в кристаллизаторе на конусную поверхность, где образуется гарнисаж, который, кристаллизуясь, формирует заготовку, которая вытягивается из кристаллизатора с одновременным вращением по спиральной траектории за счет специального механизма в виде вытяжных роликов, которые путём изменения угла δ наклона регулируют скорость вытяжки и вращения заготовки, позволяя одновременно совершать поступательное и вращательное движение. Со стороны вершины конуса по оси кристаллизатора через отверстие устанавливается игла, которая за счёт специального механизма может совершать поступательно-вращательные движения для формирования отверстия в трубной заготовке большего диаметра, чем диаметр иглы, что способствует измельчению структуры формируемого кристалла по сечению трубы как с наружной, так и с внутренней поверхности, при этом игла выполнена в виде конуса, вершиной направленного в сторону вытяжки трубной заготовки, в качестве холодильника со стороны вершины конуса по оси кристаллизатора можно установить стержень или трубу заданного диаметра, которые будут подаваться в зону кристаллизации по мере вытяжки затравки, вокруг которых будет кристаллизоваться наружный слой заготовки. Расплав в кристаллизаторе, а также поверхность заготовки можно подогревать независимым источником нагрева, таким как плазма, грелка, лазер, электронный луч, индуктор, а диаметр струи регулируется путём обжатия магнитным полем индуктора, тем самым зона формирования слитка в месте слива расплава, позволяет избежать неслитин и усадочных раковин, при этом для создания новых сплавов и композиций на струю расплава подаются центры кристаллизации в виде частиц порошка и нитевидных кристаллов. На поверхность конуса заготовки может поступать сразу две и более струи расплава, где первая струя поступает на конусную поверхность заготовки ближе к вершине по координатам l1; h1 со стороны вхождения расплава под заготовку и кристаллизатор, формируя внутренний стержень композиционной заготовки, а вторая струя - по координатам l2; h2, ближе к основанию конуса, формируя гарнисаж, который кристаллизуется в наружную оболочку, а между струями засыпается слой из твердых частиц порошка, образуя сверхпроводящую оболочку, зажатую снизу и сверху между металлическими оболочками, при этом сверхпроводящее вещество может поступать на заготовку в виде струи расплава.

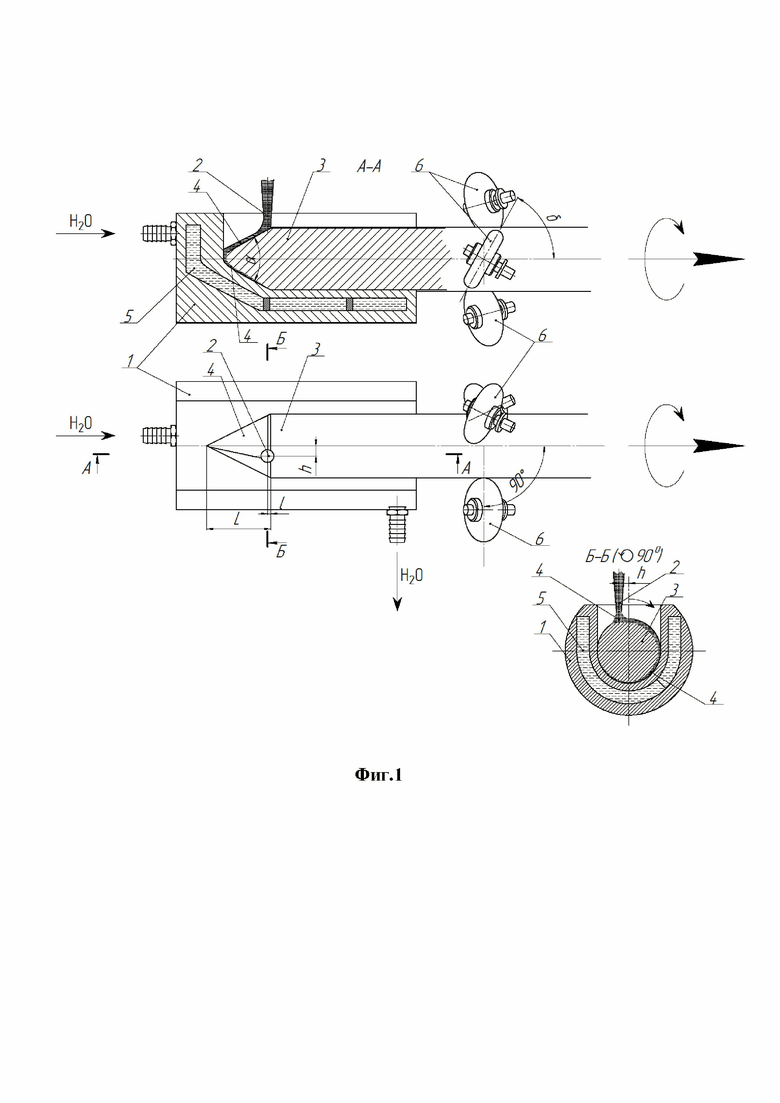

На фиг. 1 показан конусный кристаллизатор 1, в который поступает струя расплава 2 на конусную поверхность заготовки 3, где расплав растекается по поверхности и частично кристаллизуется в твердожидкий гарнисаж 4, формирующий сечение заготовки наклонными конусообразными слоями. Гарнисаж, находящийся на конусной поверхности, охлаждается под действием передачи тепла заготовки и за счет излучения, а гарнисаж, поступающий в пространство между заготовкой, теряет тепло более интенсивно за счет его отдачи заготовке и поверхности кристаллизатора. Конус заготовки имеет в своей вершине угол α, от которого зависит длина конуса L, при увеличении угла эта длина уменьшается, что способствует более высокой скорости перемещения расплава по поверхности конуса. При небольшой длине конуса, где угол α находится в пределах, например от 60 до 180°, давление от массы заготовки на кристаллизующийся расплав металла, то есть содержащий в жидкой фазе кристаллы попадающего под заготовку увеличивается, а скорость охлаждения уменьшается. При большой длине конуса, где α например, в пределах от 0 до 60°, давление на твердожидкой гарнисаж уменьшается, а скорость охлаждения увеличивается с увеличением площади поверхности конуса. Для увеличения скорости охлаждения кристаллизующегося расплава на поверхности конуса, кристаллизатор выполняется из меди с полостью 5 для водяного охлаждения. Струя расплава, для распределения по максимально возможной площади поверхности конуса направляется в точку, отстоящую от оси вращения заготовки на расстояние h. Расплав под действием силы тяжести стремится течь вниз по конусу, в противоположную сторону от направления вращения, но за счет вращения и поверхностного натяжения, расплав распределяется по всей поверхности конуса, занимая площадь в сторону вращения. При этом по другой координате струя расплава падает в точку, отстоящую от основания конуса на величину l, чтобы расплав так же стекал вниз по конусу равномерно, распределяясь по всей конусной поверхности, не попадая на цилиндрическую поверхность, но достигая ее границы. В процессе изготовления заготовки подбираются определенные координаты стекания струи, зависящие от расстояния l и h, а так же скорость вытяжки из кристаллизатора и скорость вращения заготовки. Скорости вытяжки и скорость вращения регулируются вытяжными роликами 6, за счет изменения угла δ наклона роликов, а так же скорости их вращения. При угле δ равном 0° вращения заготовка вытягивается с максимальной скоростью без вращения. С увеличением угла до 90° скорость вытяжки уменьшается, а вращения увеличивается. При угле δ равном 90° вращение максимальное, а вытяжки нет.

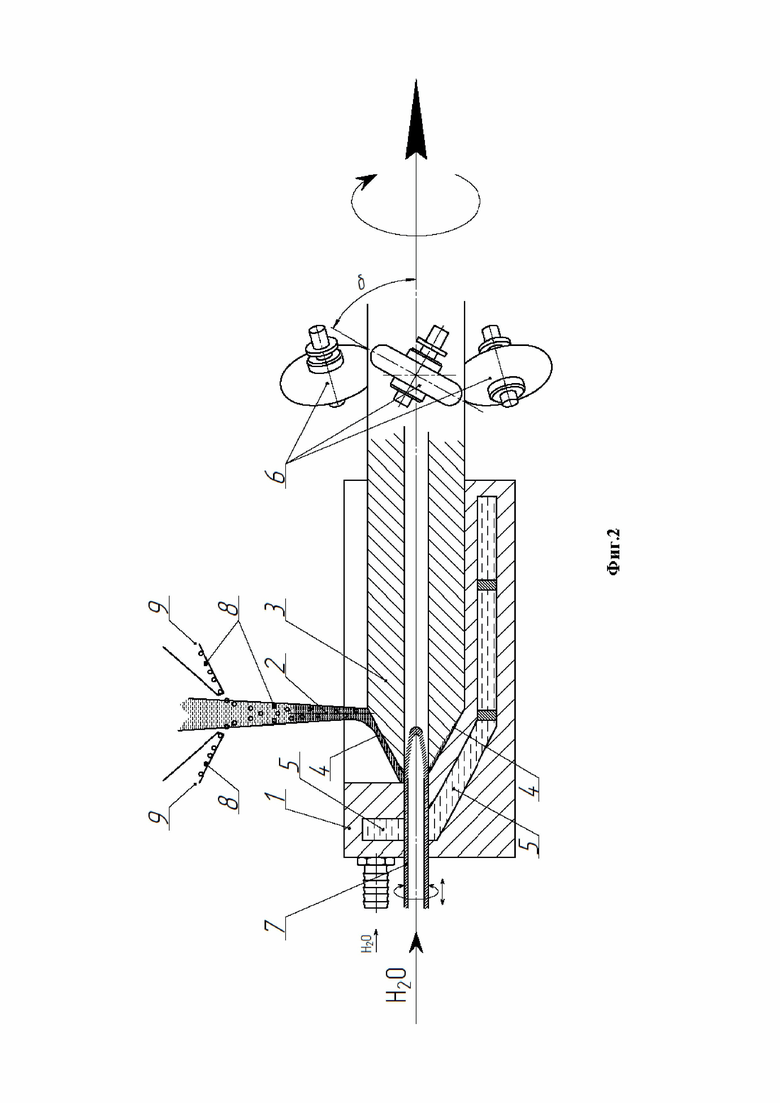

На фиг. 2 показан конусный кристаллизатор 1 для получения заготовки с внутренним отверстием, где со стороны вершины конуса кристаллизатора устанавливается охлаждаемая игла 7, которая совершает вращательные и колебательные движения вдоль и поперек оси вращения. Струя расплава 2, попадая на конусную поверхность полой заготовки 3, формирует на ее поверхности гарнисаж 4, а на поверхности иглы плоскость в виде пустотелого отверстия внутри заготовки, которая вытягивается роликами 6 из кристаллизатора, охлаждаемого водой через полость 5. Для того чтобы при усадке металла игла не захватывалась при вытягивании заготовки, она изготавливается в виде конуса направленного в сторону вытяжки. Помимо этого игла совершает перемещения в кристаллизаторе, вращаясь вокруг оси и совершая колебания вдоль и поперек оси, таким образом, чтобы сформировать отверстие большего диаметра, чем диаметр иглы. Движение иглы внутри формируемого слитка образует осевую полость и способствует измельчению структуры формируемого кристалла, за счет большей степени переохлаждения расплава. В связи с этим производимая трубная заготовка будет иметь проработанную мелкозернистую структуру и соответственно высокие физико-механические свойства, повысить которые возможно за счет засыпки в струю металла центров кристаллизации 8 в виде армирующего волокна, порошка или гранул, которые подаются по желобу 9.

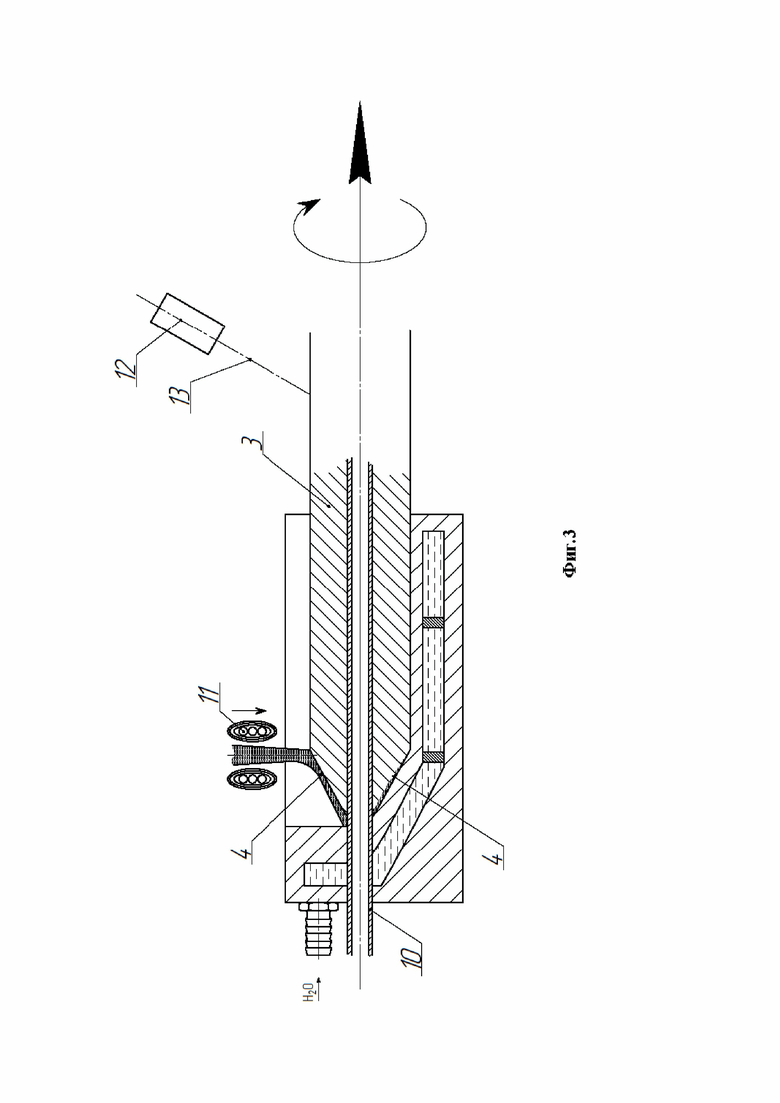

На фиг. 3 изображена модификация конструкции горизонтального кристаллизатора, с помощью которого возможно производить композиционную трубную заготовку с более мелкозернистым строением. Схема производства заготовки осуществляется за счет замены иглы на трубу 10 малого диаметра, вокруг которой и на плоскости конуса формируется гарнисаж 4, кристаллизуясь в трубную заготовку 3. Внутри малой трубы может проходить вода, что позволит более интенсивно охлаждать расплав металла и формировать трубную заготовку с более мелкозернистой структурой. Металл трубы меньшего диаметра может быть из того же металла, что и заливаемый расплав или из любого другого металла. За счет этого возможно сформировать трубную заготовку из одного сплава, но имеющего слоистое строение или композиционную трубу из разных металлов. При использовании макрохолодильников, в качестве которого выступает труба малого диаметра, получают заготовку с особым внутренним строением.

Механизмы и устройства, создающие струю расплава пригодную для использования в горизонтальном кристаллизаторе, для производства прутка или трубной заготовки, могут быть любыми. В конусный охлаждаемый горизонтальный кристаллизатор поступает струя металла определенного диаметра, с определенной скоростью. Струя расплава металла поступает в кристаллизатор падая на конусную поверхность. Для стабилизации по диаметру падающей струи, ее подогрева и нагрева поверхности заготовки используется кольцевой индуктор 11. Расплав на конусной поверхности растекается и частично превращается в гарнисаж и затем за счет вращения поступает на поверхность кристаллизатора попадая в пространство между заготовкой и кристаллизатором окончательно кристаллизуясь под действием охлаждения и давления. Для снятия внутренних напряжений и оплавления поверхности заготовки выходящей из кристаллизатора может использоваться плазмотрон, электронно-лучевая пушка, магнетрон, лазер, химическая горелка, что позволяет выровнять поверхность и снять внутренние напряжения. На фиг. 3 показан нагреватель для оплавления поверхности в виде плазматрона 12, оплавляющий поверхность факелом плазмы 13.

В начале осуществления процесса в кристаллизатор устанавливается конусная заготовка, которая выполняет функцию затравки. При запуске процесса расплав может поступать на холодную затравку или независимый источник нагрева оплавляет конусную поверхность затравки и на оплавленную часть поступает расплав извне. Скорость поступления расплава регулируется в зависимости от скорости его кристаллизации, в соответствие с этим подбирается скорость вращения и скорость вытяжки слитка.

При любой схеме получения расплава, например, вакуумнодуговом, индукционном, плазменном, дуговом, электрошлаковом, электро и газовом переплаве в кристаллизатор поступает струя с определенной скоростью, объемом и температурой, что позволяет сформировать мелкокристаллическую структуру слитка. Возможность подогрева струи и зоны формирования слитка в месте слива расплава, например, электронным лучом, плазмой или индуктором, позволяет избежать неслитин и усадочных раковин.

Предлагаемый способ с небольшой доработкой кристаллизатора позволяет производить прутки и трубные заготовки, а так же композиционные прутки и трубные заготовки.

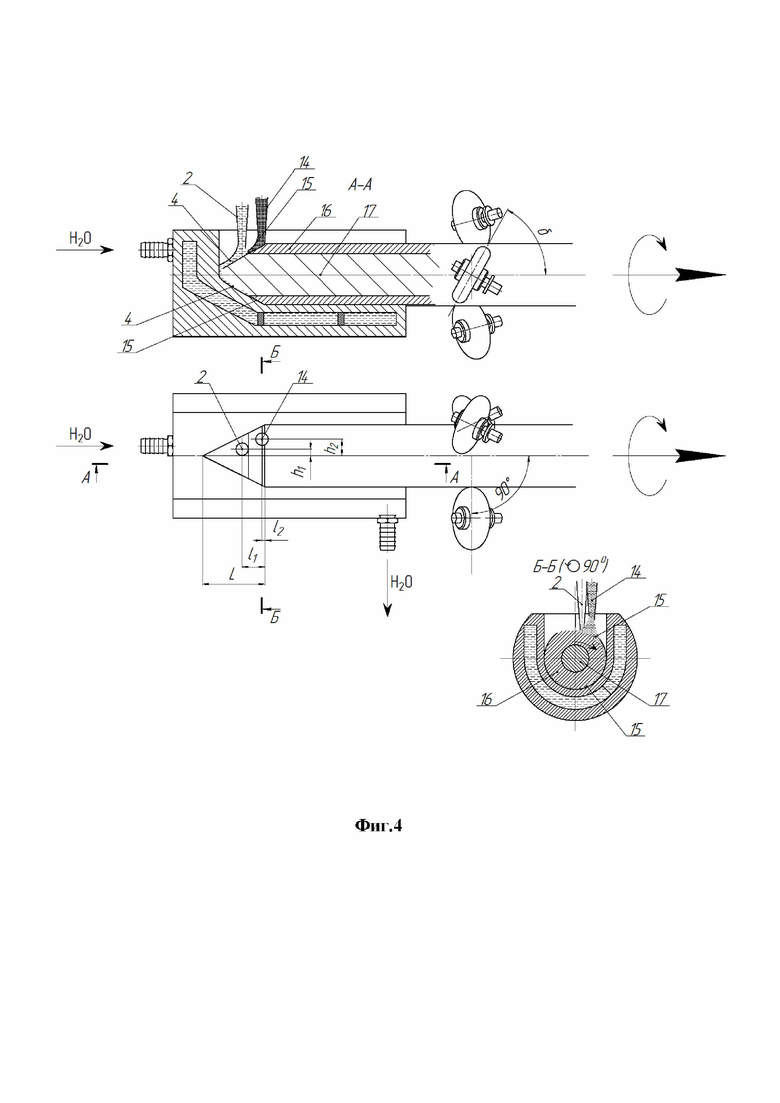

На фиг. 4 показана схема установки, где на конусную поверхность заготовки поступает сразу две струи расплава. Первая струя расплава 2 поступает на конусную поверхность заготовки ближе к вершине по координатам l1; h1 со стороны вхождения расплава под заготовку и кристаллизатор, а вторая струя расплава 14 по координатам l2; h2, которые на конусной поверхности формируют первый гарнисаж 4 и второй гарнисаж 15, которые в свою очередь кристаллизуются в наружную оболочку 16 и внутренний стержень 17 композиционной заготовки. Способ по схеме, изображенной на фиг. 4, позволяет изготовить высококачественные армированные квазимонолитные трубы, которые могут найти применение при прокладке трубопроводов в районах севера и вечной мерзлоты. Способ позволяет дополнительно расширить спектр производимых трубных заготовок за счет использования трубы малого диаметра из одного сплава, а формируемой нагруженной трубы из другого сплава. Как правило, трубы с внешней стороны соприкасаются с одной средой, а с внутренней с другой, поэтому свойства внутренней и внешней поверхности трубы должны отличаться. Например, наилучшей по свойствам трубой для теплообменника считается композиционная труба, с наружной поверхностью из жаропрочной и жаростойкой нержавеющей стали, а внутренней поверхностью из коррозионностойкого титанового сплава. Такой композит позволяет значительно повысить срок службы теплообменника.

Предлагаемый способ позволяет сформировать трубу не только из двух различных материалов, а из трех, четырех и более. Это возможно сделать после того, как сформировалась заготовка из двух различных материалов, которую возможно установить в кристаллизатор большего диаметра и снаружи сформировать слой из металла третьего состава и далее по аналогии из четвертого и т.д. Дополнительным преимуществом перед прототипом, является производство многослойного прутка и трубы за счет формирования слоев путем направления на конусную поверхность двух и более струй расплава, состоящих из различных металлов и сплавов.

Предлагаемый способ для формирования прутковой и трубной заготовки позволяет использовать различные модификации печей, что расширяет сферу его использования. Данный способ выгодно отличается от способов, где в месте кристаллизации металла размещены приемники расплава с радиальной и вертикальной вытяжкой заготовки. Основной недостаток печей с вертикальной и радикальной вытяжкой слитка, это большие габарит, поэтому печи данного типа очень дорогие, сложные в эксплуатации и очень долго окупаются. Использование радиального кристаллизатора, позволило сократить размеры оборудования, но при этом привело к ограничению использования определенного спектра сплавов, склонных к трещинообразованию.

Предлагаемая схема горизонтального конусного кристаллизатора, не совмещенного с накопительной емкостью, где на конусную поверхность заготовки направляются струя расплава, позволяет значительно расширить технологические возможности оборудования, позволяя работать не только с обычными конструкционными металлами, но и с химически активными, такими как титан.

На сегодня, при использовании обычных кристаллизаторов скольжения, не удается сформировать мелкозернистую структуру заготовки по всему сечению, что приводит, например на алюминиево-литиевых сплавах к браку заготовки, достигающему 80 % особопрочных заготовок. При использовании предлагаемого изобретения, брак будет устранен полностью, за счет послойного формирования структуры металла на поверхности конуса заготовки, формируя мелкозернистую структуру по всему сечению от центра заготовки до его края. Предлагаемый способ, где конусный горизонтальный кристаллизатор не совмещен с накопительной емкостью, позволит не только снизить габариты оборудования и упростить технологическую схему производства, но и позволит расширить спектр производства прутковых и трубных заготовок, включая многослойные заготовки и армированные особопрочными волокнами.

Особый интерес, предлагаемый способ и устройство, может вызвать у производителей низкотемпературных и высокотемпературных проводников. [10] Как известно, на данный момент сверхпроводники, имеющие приемлемую рабочую температуру, которые охлаждаются жидким азотом или кислородом, созданы в основном из керамических материалов, помещенных на обычные электропроводящие металлы или зажатые между этими металлами.

В связи с этим послойное формирование заготовки, на которую поступает одна и более струй расплава позволяет сформировать неограниченной длины сверхпроводник. Так, например, на медный стержень может поступать расплав металла в виде струи, на которую перед кристаллизацией поступает сверхпроводящий порошок из керамики, за счет чего формируется прутковый сверхпроводник. Заготовка в виде трубы по выше предложенной схеме, которая наполняется порошковой керамикой, превращается в сверхпроводник, по которому через центральную полость движется хладоген, такой как жидкий водород, азот или гелий. Таким образом, промышленность получает трубные сверхпроводники, которые легко охлаждать.

Выше в описании производства заготовок, был приведен пример, когда формирование слоев было организовано вокруг трубы подаваемой через конусное отверстие, при этом по центру трубу возможна подача хладоген, такого как вода, жидкий азот, гелий, водород и т.п. при производстве трубного сверхпроводника, по этой схеме, появляется возможность сформировать сверхпроводящие керамические слои, которые поле охлаждения заготовки будут находиться под давлением сжатия наружной и внутренней металлической оболочки. Например, на медную или нержавеющую трубу, внутри которой движется жидкий водород или гелий, подается струя расплава из сверхпроводящей керамики и одновременно ниже по плоскости конуса, струя расплава из меди или нержавеющей стали. Вследствие охлаждения керамический слой обожмет центральную трубу, а его в свою очередь обожмет внешняя металлическая труба. Полученный трубный сверхпроводник в рабочем состоянии, охлаждаясь азотом или кислородом, будет сохранять давление сжатия, воздействующее на слой керамики, что в свою очередь повышает температурный порог сверхпроводимости, то есть под давлением сверхпроводящая керамика может работать при более высокой температуре.

На данный момент, керамические сверхпроводники, производят путем холодной прокатки, обычной механической сборки или напыления, что не позволяет создавать сжатие сверхпроводящих слоев.

Предлагаемое изобретение, позволяет производить как однослойные, так и многослойные сверхпроводники, где сверхпроводящие слои могут находиться под давлением сжатия.

В связи с вышеизложенным, предлагаемое изобретение может быть полезно для широкого внедрения на производстве, особенно для производства бурильных, газовых и нефтяных труб, орудийных стволов и сверхпроводников.

ЛИТЕРАТУРА

1. https://on-v.com.ua/novosti/texnologii-i-nauka/gorizontalnoe-nepreryvnoe-lityo/.

2. https://extxe.com/2566/nepreryvnoe-lite-monolitnyh-zagotovok/.

3. А.Н. Смирнов, В. Л. Пилюшенко, А. А Минаев и др. Процессы непрерывной разливки. - Донецк: Изд-во ДНТУ, 2002. - 536 с.

4. Дж. Л. Ворхем, Т. А. Касино, Высокопроизводительный литейно-прокатный агрегат // Непрерывное литье стали: материалы междунар. конф. (Биарриц, 1976) / пер. с англ. - М.: Металлургия, 1982, стр. 250 - 260.

5. П.О. Быков, Г.М. Никитин, Способ повышения качества и эффективности производства стальных непрерывных слитков // Материалы междунар. науч. конф. “Первые Ержановские чтения” Т. 1.- Павлодар: ПГУ им. С. Торайгырова, 2004, стр. 308-311.

6. К. Терчелли, Д. Дисаро, Непрерывное литье блюмов с мягким динамическим обжатием на заводе фирмы Posco, Корея / К. Терчелли, Д. Дисаро // Металлургическое производство и технология. - 2010. - № 1, стр. 15 - 21.

7. А.Т. Канаев, П.О. Быков, А.В. Богомолов, Е.Н. Решоткина, “Моделирование процессов снижения центральной пористости непрерывнолитой заготовки за счет комплексного воздействия на процесс кристаллизации” / А.Т. Канаев, П.О. Быков, А.В. Богомолов, Е.Н. Решоткина // Сталь. - 2012. - № 8, стр. 13-15.

8. Волков А.Е. - Патент РФ №2690255 “Cпособ и устройство производства прутка и трубной заготовки в горизонтальном кристаллизаторе ”, - C2 B22D 11/045, 14.05.2015.

9. Б.И. Медовор - Металлургия вчера, сегодня, завтра, - Киев. Наукова Думка. 1990 г., стр. 141.

10. Ю.М. Ципенюк - Физические основы сверхпроводимости - Москва: Изд-во МФТИ, 2002 г. стр. 22-32; стр. 121-139.

Изобретение относится к области металлургии и может быть использовано для производства прутка и трубной заготовки на станах непрерывной разливки металла. Способ непрерывного производства заготовок постоянного поперечного сечения неограниченной длины заключается в том, что из накопительной ёмкости расплав поступает в кристаллизатор в виде струи, имеющей определённую скорость, где, охлаждаясь, кристаллизуется в заготовку круглого сечения за счет поступательно-вращательного движения поверхности заготовки относительно внутренней поверхности кристаллизатора, кристаллизатор начинается с конусной поверхности, куда устанавливается конусная заготовка, а струя падает на конусную поверхность заготовки, где расплав в виде гарнисажа распределяется и кристаллизуется одновременно по всему сечению заготовки наклонными конусообразными слоями от центра к краю, за счет потери тепла излучением, теплопроводностью и конвекцией, а на завершающей стадии кристаллизующийся расплав подвергается обжатию и кристаллизуется под давлением между поверхностью заготовки и кристаллизатора. Технический результат изобретения - повышение эффективности использования и расширение технических возможностей за счет снижения энергозатрат, сокращения производственного цикла, увеличения массы металла при плавлении, уменьшения габаритов оборудования и повышения качества металла. 2 н. и 8 з.п. ф-лы, 4 ил.

1. Способ непрерывного производства заготовок постоянного поперечного сечения неограниченной длины, заключающийся в том, что из накопительной ёмкости расплав поступает в кристаллизатор в виде струи, имеющей определённую скорость, где, охлаждаясь, кристаллизуется в заготовку круглого сечения за счет поступательно-вращательного движения поверхности заготовки относительно внутренней поверхности кристаллизатора, отличающийся тем, что кристаллизатор начинается с конусной поверхности, куда устанавливается конусная заготовка, а струя падает на конусную поверхность заготовки, где расплав в виде гарнисажа распределяется и кристаллизуется одновременно по всему сечению заготовки наклонными конусообразными слоями от центра к краю, за счет потери тепла излучением, теплопроводностью и конвекцией, а на завершающей стадии кристаллизующийся расплав подвергается обжатию и кристаллизуется под давлением между поверхностью заготовки и кристаллизатора.

2. Способ по п.1, отличающийся тем, что для увеличения скорости охлаждения на поверхности конуса струя расплава направляется в точку, отстоящую от оси вращения заготовки на расстояние h и по другой координате на расстояние l от оси основания конуса, чтобы расплав растекался по максимально возможно большей площади поверхности конуса, при этом для каждого сплава подбираются определенные координаты l и h, а также скорость вытяжки и вращения заготовки.

3. Способ по п.1, отличающийся тем, что для получения трубных заготовок в кристаллизатор по его оси со стороны вершины конуса устанавливается конусная игла, которая может совершать вращательные и поперечно-продольные перемещения относительно оси вытяжки заготовки, для формирования по её центру отверстия большего диаметра относительно диаметра иглы.

4. Способ по п.1, отличающийся тем, что трубная заготовка может быть сформирована вокруг кристаллизатора в виде трубы заданного диаметра, который подаётся по оси вращения заготовки со скоростью её вытяжки, что позволяет сформировать многослойные трубные заготовки с наиболее мелкозернистым строением за счет подачи воды по внутренней полости трубы, вокруг которой кристаллизуется расплав металла, таким образом центральная труба выступает в качестве кристаллизатора, где труба меньшего диаметра может быть из того же металла, что и заливаемый металл, или из любого другого металла, что позволяет создать композиционную трубу.

5. Способ по п.1, отличающийся тем, что во время слива струи расплава на конусную поверхность заготовки используется её регулирование по диаметру за счет электромагнитного поля генератора, при этом используется одновременная загрузка армирующих гранул, волокон или порошка, которые замешиваются в расплав за счет поступательно-вращательного движения, а затем во время кристаллизации образуют армированные сплавы в виде композиционной заготовки, при этом возможно осуществление многослойного прутка и трубы за счет формирования слоев путем направления на конусную поверхность двух и более струй расплава, состоящих из различных металлов и сплавов, между которыми одновременно производится загрузка порошка в последствии, который образует сверхпроводящий слой, позволяя производить прутковые и трубные сверхпроводники, при этом сверхпроводящее вещество может поступать на поверхность заготовки в виде струи расплава.

6. Устройство для непрерывного производства заготовок постоянного поперечного сечения неограниченной длины, содержащее независимые источники нагрева, накопитель металла, струю расплава, горизонтальный кристаллизатор, затравку с механизмом вытяжки, ролики, отличающееся тем, что кристаллизатор по внутренней поверхности начинается с вершины конуса, изготовленного под углом α, переходящего в цилиндрическую поверхность, и отделён от накопительной емкости струёй расплава, поступающей сверху через полость в кристаллизаторе на конусную поверхность, где образуется гарнисаж, который, кристаллизуясь, формирует заготовку, которая вытягивается из кристаллизатора с одновременным вращением по спиральной траектории за счет специального механизма в виде вытяжных роликов, которые путём изменения угла δ наклона регулируют скорость вытяжки и вращения заготовки, позволяя одновременно совершать поступательное и вращательное движения.

7. Устройство по п.6, отличающееся тем, что со стороны вершины конуса по оси кристаллизатора через отверстие устанавливается игла, которая за счёт специального механизма может совершать поступательно-вращательные движения для формирования отверстия в трубной заготовке большего диаметра, чем диаметр иглы, что способствует измельчению структуры формируемого кристалла по сечению трубы как с наружной, так и с внутренней поверхности, при этом игла выполнена в виде конуса, вершиной направленного в сторону вытяжки трубной заготовки.

8. Устройство по п.6, отличающееся тем, что в качестве холодильника со стороны вершины конуса по оси кристаллизатора можно установить стержень или трубу заданного диаметра, которые будут подаваться в зону кристаллизации по мере вытяжки затравки, вокруг которых будет кристаллизоваться наружный слой заготовки.

9. Устройство по п.6, отличающееся тем, что расплав в кристаллизаторе, а также поверхность заготовки можно подогревать независимым источником нагрева, таким как плазма, грелка, лазер, электронный луч, индуктор, а диаметр струи регулируется путём обжатия магнитным полем индуктора, тем самым зона формирования слитка в месте слива расплава позволяет избежать неслитин и усадочных раковин, при этом для создания новых сплавов и композиций на струю расплава подаются центры кристаллизации в виде частиц порошка и нитевидных кристаллов.

10. Устройство по п.6, отличающееся тем, что на поверхность конуса заготовки может поступать сразу две и более струи расплава, где первая струя поступает на конусную поверхность заготовки ближе к вершине по координатам l1; h1 со стороны вхождения расплава под заготовку и кристаллизатор, формируя внутренний стержень композиционной заготовки, а вторая струя - по координатам l2; h2, ближе к основанию конуса, формируя гарнисаж, который кристаллизуется в наружную оболочку, а между струями засыпается слой из твердых частиц порошка, образуя сверхпроводящую оболочку, зажатую снизу и сверху между металлическими оболочками, при этом сверхпроводящее вещество может поступать на заготовку в виде струи расплава.

| СПОСОБ И УСТРОЙСТВО ПРОИЗВОДСТВА ПРУТКА И ТРУБНОЙ ЗАГОТОВКИ В ГОРИЗОНТАЛЬНОМ КРИСТАЛЛИЗАТОРЕ | 2015 |

|

RU2690255C2 |

| СПОСОБ НЕПРЕРЫВНОЙ ГОРИЗОНТАЛЬНОЙ РАЗЛИВКИ СТАЛИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2013 |

|

RU2532679C1 |

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛОВ | 1992 |

|

RU2043836C1 |

| Способ возведения хвостохранилища | 1983 |

|

SU1155663A1 |

| CN 103658572 A, 26.03.2014 | |||

| CN 203209646 U, 25.09.2013. | |||

Авторы

Даты

2023-05-25—Публикация

2022-07-10—Подача