4

СО

00 со ел

Изобретение относится к металлургии, з частности к сталеплавильному производству, и может быть использовано при термической сушке футеровки металлургических емкостей, например сталеразливочных ковшей, кислородных конвертеров и т. п.

Цель изобретения - повынление эффективности.

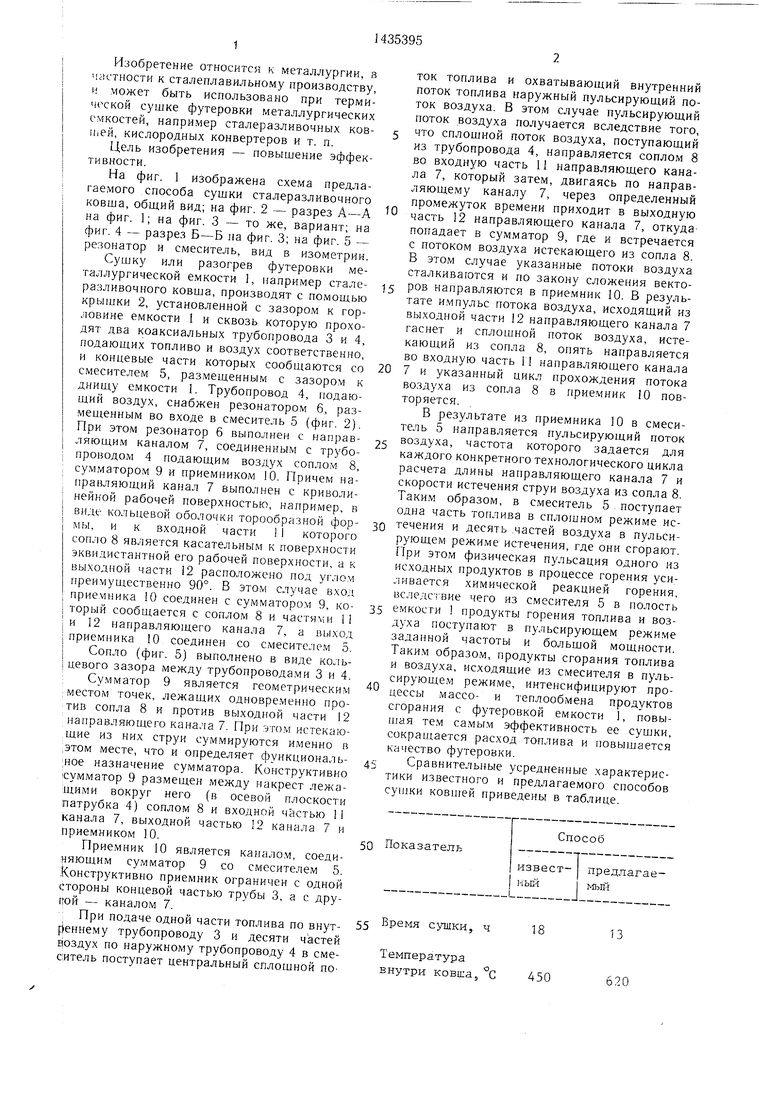

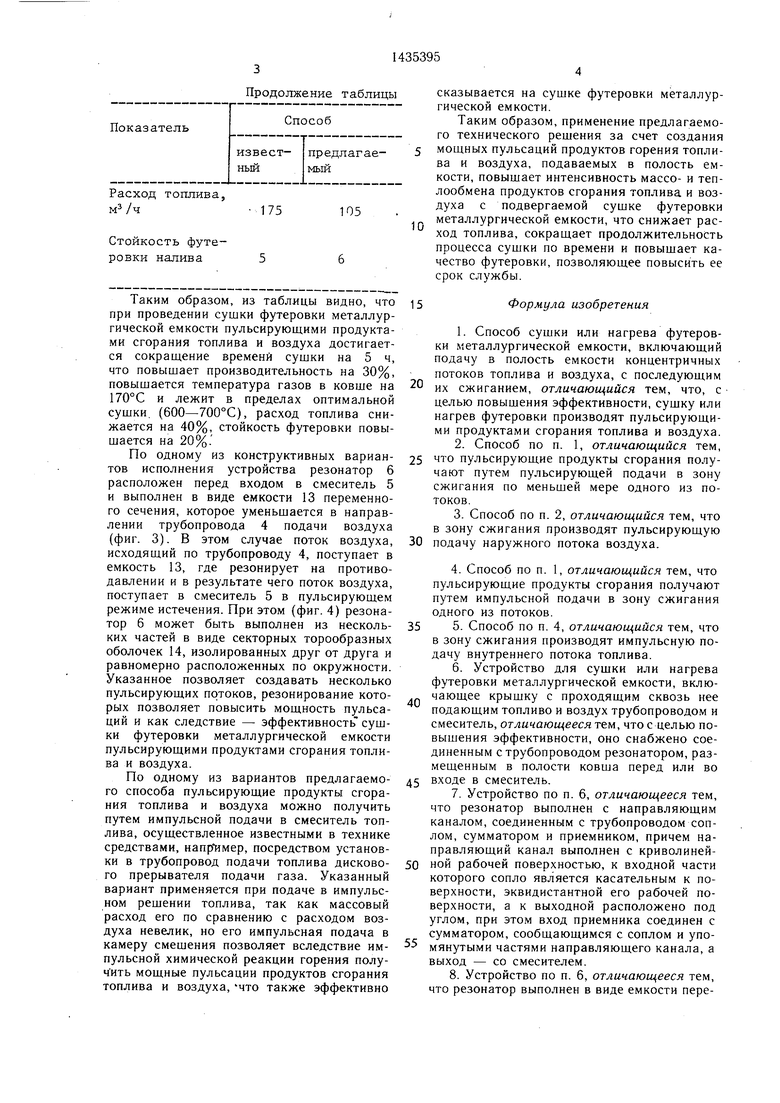

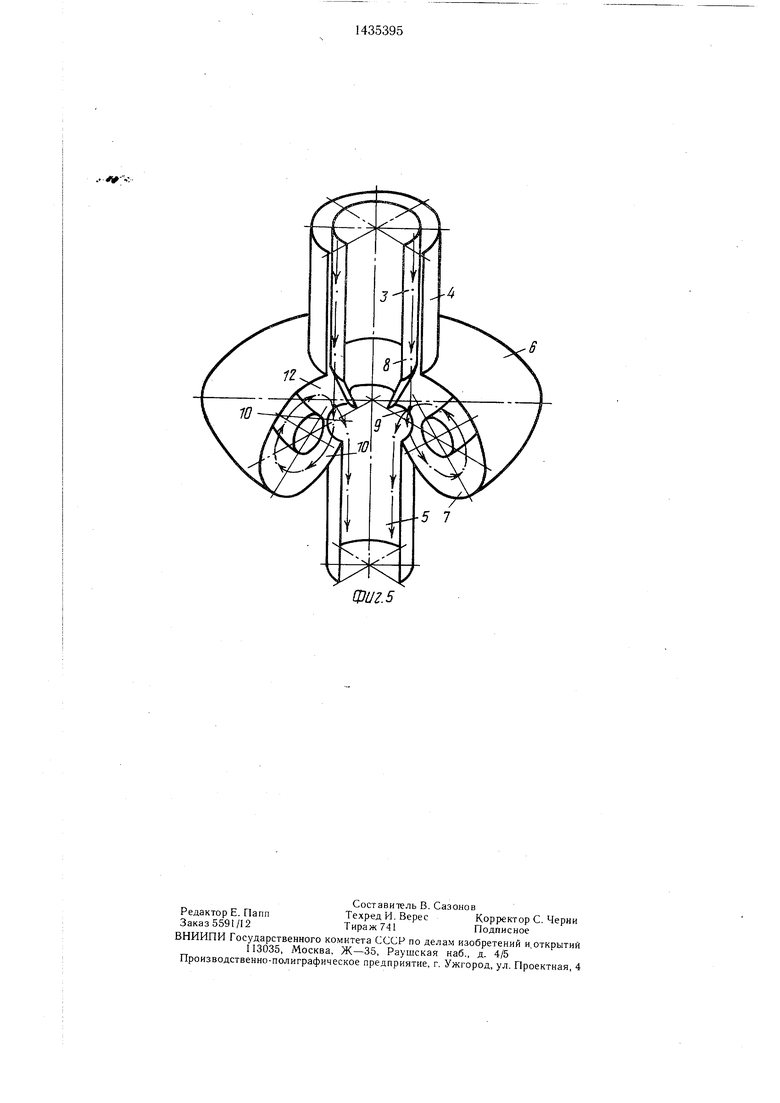

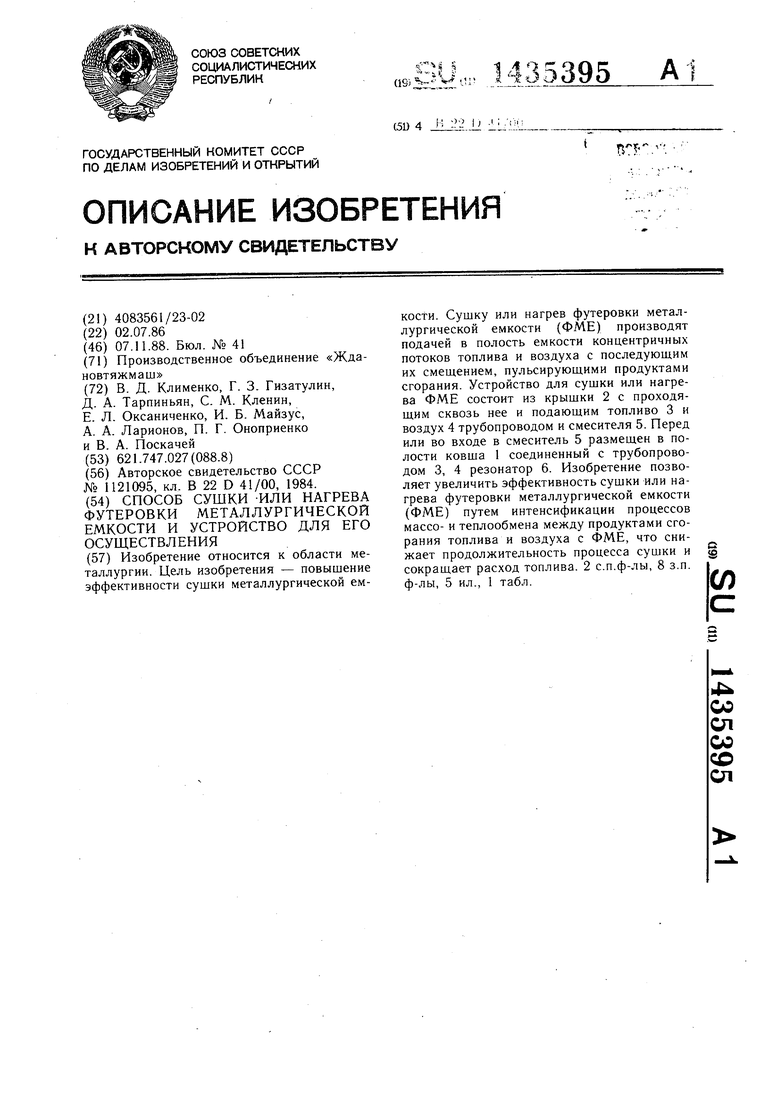

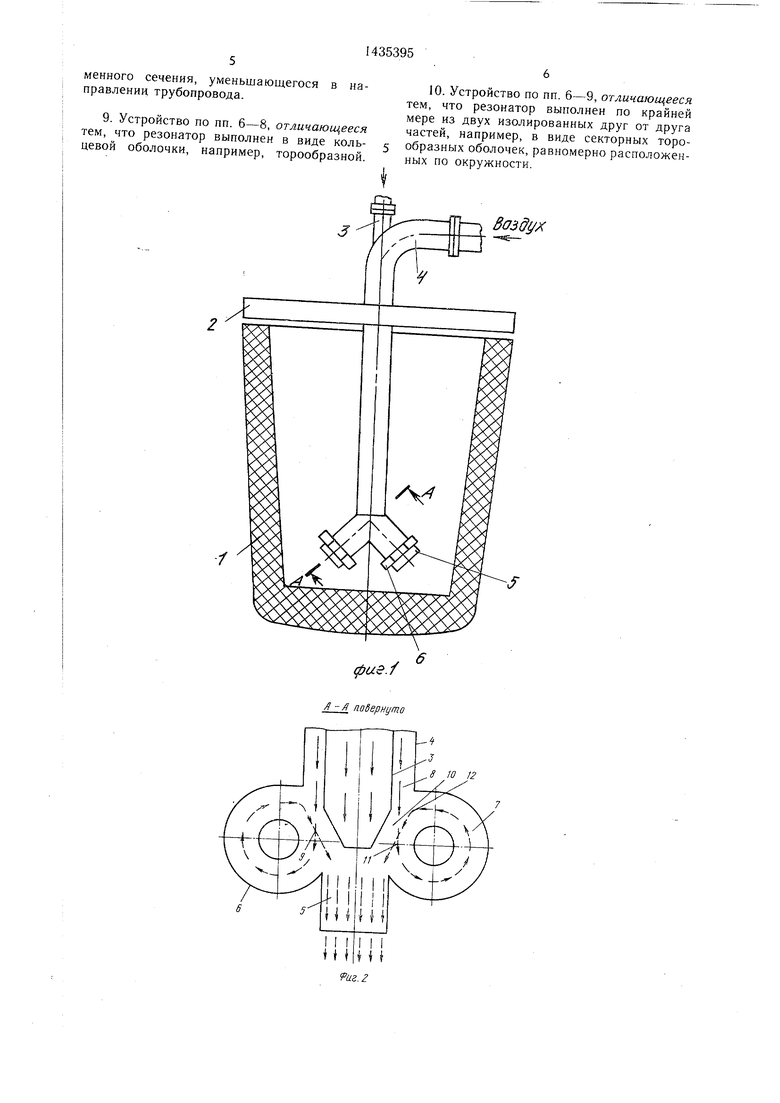

На фиг. 1 изображена схема предла- гае.мого способа сушки сталеразливочного ковша, общий вид; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - то же, вариант; на фиг. 4 - разрез Б-Б на фиг. 3; на фиг. 5 - резонатор и смеситель, вид в изометрии. Сушку или разогрев футеровки металлургической е.мкости , иапри.мер сталеразливочного ковша, производят с помошью крьиики 2, установленной с зазором к горловине емкости I и сквозь которую проходят два коаксиальных трубопровода 3 и 4, подающих топливо и воздух соответственно, и концевые части которых сообщаются со смесителем 5, размещенным с зазором к днищу емкости . Трубопровод 4, подаю- щий воздух, снабжен резонатором б, раз- .мещенным во входе в смеситель 5 (фиг. 2). При этом резонатор 6 выполнен с направ- ляющим каналом 7, соединенным с трубо- проводом 4 подающим воздух соплом 8, сумглатором 9 и приемником 10. Причем на- правляющий канал 7 выполнен с криволи- нейной рабочей поверхностью, например, в виде кольцевой оболочки торообразной фор- мы, и к входной части 1I которого сопло 8 является касательным к поверхности эквидистантной его рабочей поверхности, а к I вы.ходной части 12 расположено под углом I преимущественно 90°. В этом случае вход I приемника К) соединен с сумматором 9, ко- I торый сообщается с соплом 8 и частями 11 ; и 12 направляющего канала 7, а выход I приемника 10 соединен со смесите;1ем 5. I Сопло (фиг. 5) выполнено в виде коль- i цевого зазора между трубопроводами 3 и 4. : Сумматор 9 является геометрическим : местом точек, лежащих одновременно против сопла 8 и против выходной части 12 направляющего канала 7. При этом истекающие из них струи суммируются именно в ;этом месте, что и определяет функциональ- ;ное назначение сумматора. Конструктивно сумматор 9 размещен между накрест лежащими вокруг него (в осевой плоскости патрубка 4) сопло.м 8 и входной частью 11 канала 7, выходной частью 12 канала 7 и приемником 10.

Приемник 10 является каналом, соединяющим сумматор 9 со смесителем 5. Конструктивно приемник ограничен с одной стороны концевой частью трубы 3, а с дру- ой - канало.м 7.

При подаче одной части топлива по внут- ренне.му трубопроводу 3 и десяти частей ноздух по наружному трубопроводу 4 в смеситель поступает центральный сплошной поток топлива и охватывающий внутренний поток топлива наружный пульсирующий поток воздуха. В этом случае пульсирующий поток воздуха получается вследствие того,

что сплошной поток воздуха, поступающий из трубопровода 4, направляется соплом 8 во входную часть 11 направляющего канала 7, который затем, двигаясь по направляющему каналу 7, через определенный промежуток времени приходит в выходную

часть 12 направляющего канала 7, откуда- попадает в сумматор 9, где и встречается с потоком воздуха истекающего из сопла 8. В этом случае указанные потоки воздуха сталкиваются и по закону сложения векто5 ров направляются в приемник 10. В результате и.мпульс потока воздуха, исходящий из выходной части 12 направляющего канала 7 гаснет и сплошной поток воздуха, истекающий из сопла 8, опять направляется во входную часть 11 направляющего канала

0 7 и указанный цикл прохождения потока воздуха из сопла 8 в приемник 10 повторяется.

В результате из приемника 10 в смеситель 5 направляется пульсирующий поток

с воздуха, частота которого задается для каждого конкретного технологического цикла расчета длины направляющего канала 7 и скорости истечения струи воздуха из сопла 8. Таким образом, в смеситель 5 . поступает одна часть топлива в сплошном режиме ис0 течения и десять .частей воздуха в пульсирующем режиме истечения, где они сгорают. При этом физическая пульсация одного из исходных продуктов в процессе горения усиливается химической реакцией горения, вследствие чего из смесителя 5 в полость

5 емкости 1 продукты горения топлива и воздуха поступают в пульсирующем режи.ме заданной частоты и большой мощности. Таки.м образом, продукты сгорания топлива и воздуха, исходящие из смесителя в пульсирующем режиме, интенсифицируют процессы массо- и теплообмена продуктов сгорания с футеровкой емкости 1, повышая тем ca.Mbt.M эффективность ее сушки, сокращается расход топлива и повышается качество футеровки.

5 Сравнительные усредненные характеристики известного и предлагаемого способов сушки ковшей приведены в таблице.

0

55 Время сушки, ч 18 13 Температура

внутри ковша, С 450

6.20

Продолжение таблицы

175

105

Таким образом, из таблицы видно, что при проведении сушки футеровки металлургической емкости пульсирующими продуктами сгорания топлива и воздуха достигается сокращение времени сущки на 5 ч, что повышает производительность на 30%, повыщается температура газов в ковше на 170°С и лежит в пределах оптимальной сущки, (600-700°С), расход топлива снижается на 40%, стойкость футеровки повышается на 20%.

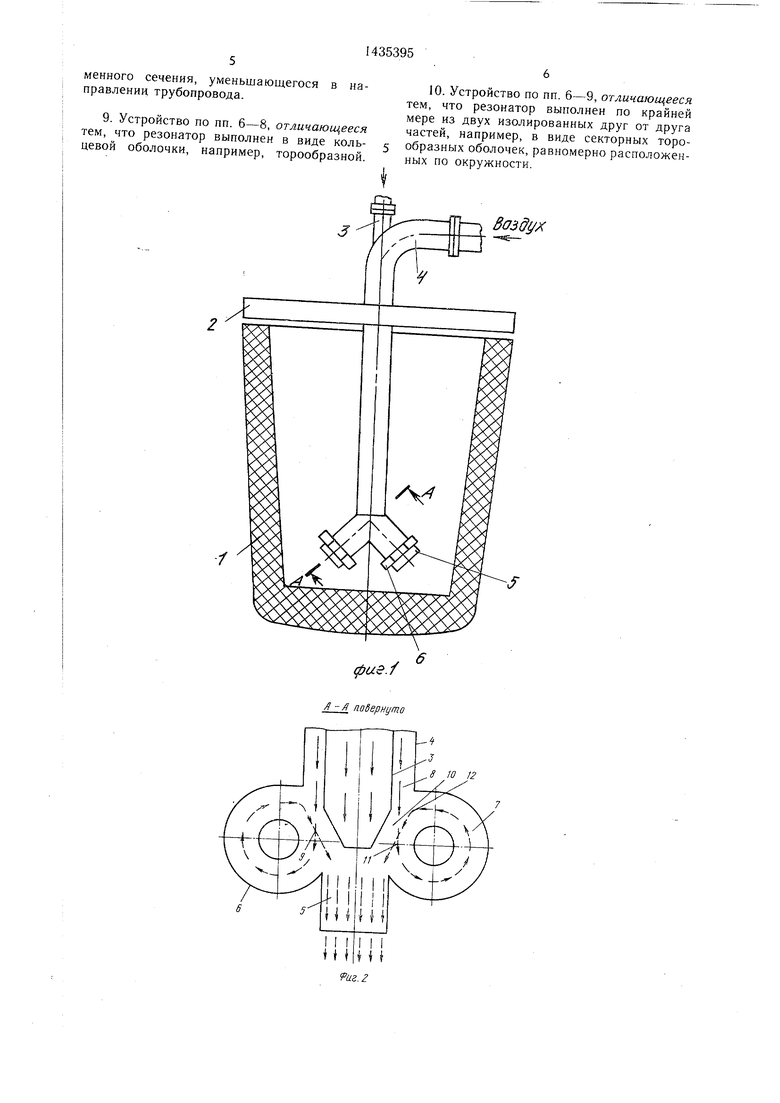

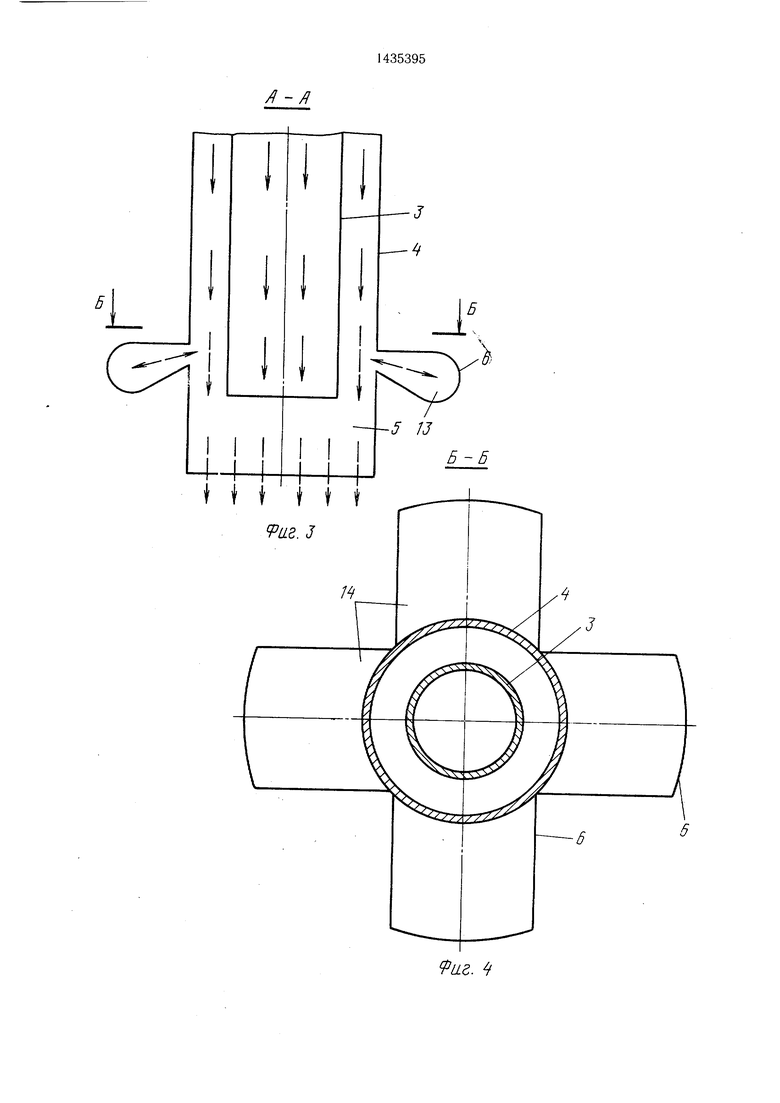

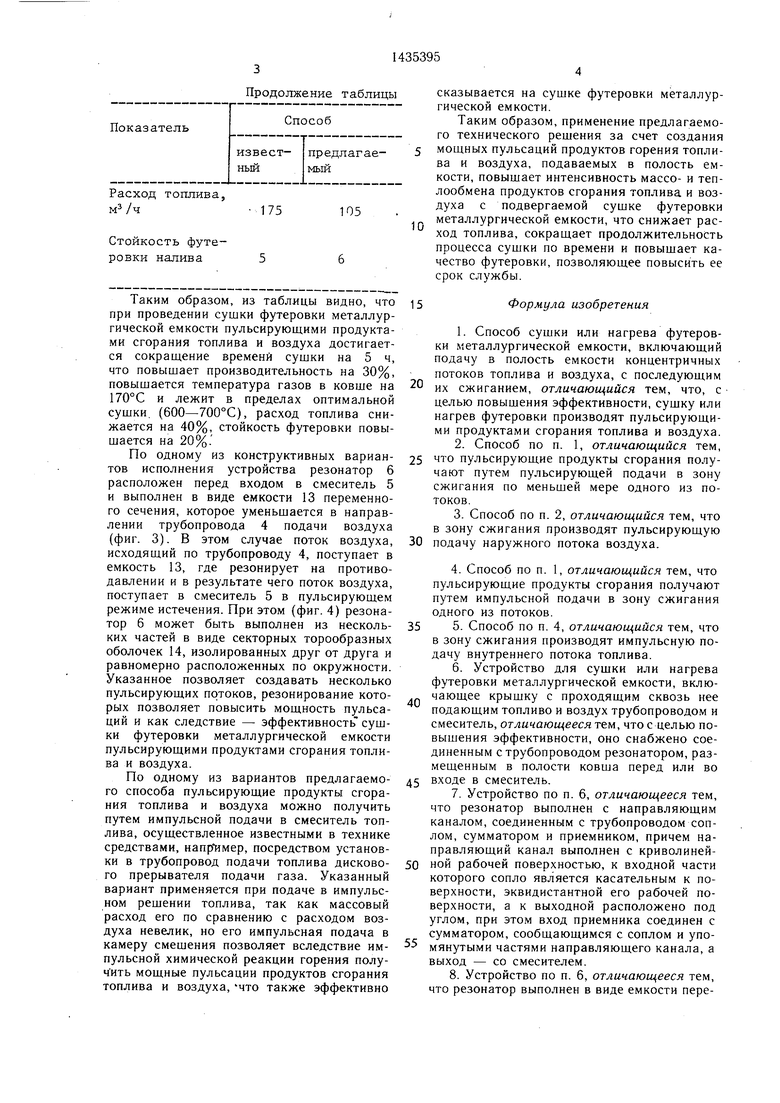

По одному из конструктивных вариантов исполнения устройства резонатор 6 расположен перед входом в смеситель 5 и выполнен в виде емкости 13 переменного сечения, которое уменьщается в направлении трубопровода 4 подачи воздуха (фиг. 3). В этом случае поток воздуха, исходящий по трубопроводу 4, поступает в емкость 13, где резонирует на противодавлении и в результате чего поток воздуха, поступает в смеситель 5 в пульсирующем режиме истечения. При этом (фиг. 4) резонатор 6 может быть выполнен из нескольких частей в виде секторных торообразных оболочек 14, изолированных друг от друга и равномерно расположенных по окружности. Указанное позволяет создавать несколько пульсирующих потоков, резонирование которых позволяет повысить мощность пульсаций и как следствие - эффективность сущки футеровки металлургической емкости пульсирующими продуктами сгорания топлива и воздуха.

По одному из вариантов предлагаемого способа пульсирующие продукты сгорания топлива и воздуха можно получить путем импульсной подачи в смеситель топлива, осуществленное известными в технике средствами, напр°имер, посредством установки в трубопровод подачи топлива дискового прерывателя подачи газа. Указанный вариант применяется при подаче в импульсном решении топлива, так как массовый расход его по сравнению с расходом воздуха невелик, но его импульсная подача в камеру смешения позволяет вследствие импульсной химической реакции горения полу- ч ить мощные пульсации продуктов сгорания топлива и воздуха, что также эффективно

0

5

сказывается на сушке футеровки металлургической емкости.

Таким образом, применение предлагаемого технического решения за счет создания мощных пульсаций продуктов горения топлива и воздуха, подаваемых в полость емкости, повышает интенсивность массо- и теплообмена продуктов сгорания топлива и воздуха с подвергаемой сушке футеровки металлургической емкости, что снижает расход топлива, сокращает продолжительность процесса сушки по времени и повышает качество футеровки, позволяющее повысить ее срок службы.

Формула изобретения

0

0

1.Способ сушки или нагрева футеровки металлургической емкости, включающий подачу в полость емкости концентричных потоков топлива и воздуха, с последующим их сжиганием, отличающийся тем, что, с целью повышения эффективности, сушку или нагрев футеровки производят пульсирующими продуктами сгорания топлива и воздуха.

2.Способ по п. 1, отличающийся тем, 5 что пульсирующие продукты сгорания получают путем пульсирующей подачи в зону сжигания по меньшей мере одного из потоков.

3.Способ по п. 2, отличающийся тем, что в зону сжигания производят пульсирующую

0 подачу наружного потока воздуха.

4.Способ по п. 1, отличающийся тем, что пульсирующие продукты сгорания получают путем импульсной подачи в зону сжигания одного из потоков.

5 5. Способ по п. 4, отличающийся тем, что в зону сжигания производят импульсную подачу внутреннего потока топлива.

6.Устройство для сушки или нагрева футеровки металлургической емкости, включающее крышку с проходящим сквозь нее подающим топливо и воздух трубопроводом и смеситель, отличающееся тем, что с целью повышения эффективности, оно снабжено соединенным с трубопроводом резонатором, размещенным в полости ковша перед или во

5 входе в смеситель.

7.Устройство по п. 6, отличающееся тем, что резонатор выполнен с направляющим каналом, соединенным с трубопроводом соплом, сумматором и приемником, причем направляющий канал выполнен с криволиней0 ной рабочей поверхностью, к входной части которого сопло является касательным к поверхности, эквидистантной его рабочей поверхности, а к выходной расположено под углом, при этом вход приемника соединен с сумматором, сообщающимся с соплом и упо мянутыми частями направляющего канала, а выход - со смесителем.

8.Устройство по п. б, отличающееся тем, что резонатор выполнен в виде емкости переменного сечения, уменьшающегося правлении трубопровода.

в на9. Устройство по пп. 6-8, отличающееся тем, что резонатор выполнен в виде кольцевой оболочки, например, торообразной.

10. Устройство по пп. 6-9, отличающееся тем, что резонатор выполнен по крайней мере из двух изолированных друг от друга частей, например, в виде секторных торс- образных оболочек, равномерно расположенных по окружности.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ СУШКИ И РАЗОГРЕВА ФУТЕРОВКИ МЕТАЛЛУРГИЧЕСКИХ ЕМКОСТЕЙ | 1997 |

|

RU2119845C1 |

| Способ сушки или нагрева футеровки металлургической емкости и устройство для его осуществления | 1986 |

|

SU1353573A1 |

| Проточный котёл пульсирующего горения | 2021 |

|

RU2767121C1 |

| Способ получения конвертированного газа и топливно-кислородный реактор для его осуществления | 2024 |

|

RU2841537C1 |

| СПОСОБ ОБОГАЩЕНИЯ ПРИРОДНОГО ГАЗА ВОДОРОДОМ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2023 |

|

RU2807901C1 |

| СПОСОБ РАБОТЫ ВОЗДУШНО-РЕАКТИВНОГО ДВИГАТЕЛЯ С ТЯГОВЫМИ МОДУЛЯМИ ПУЛЬСИРУЮЩЕГО ДЕТОНАЦИОННОГО СГОРАНИЯ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2008 |

|

RU2375601C2 |

| Способ факельного торкретирования сводов пламенных отражательных металлургических печей | 1980 |

|

SU973626A1 |

| СПОСОБ ОТОПЛЕНИЯ ПЕЧИ | 1996 |

|

RU2096708C1 |

| Рециркуляционная печь | 1983 |

|

SU1135991A1 |

| УСТРОЙСТВО ПУЛЬСИРУЮЩЕГО ГОРЕНИЯ | 2014 |

|

RU2549279C1 |

Изобретение относится к области металлургии. Цель изобретения - повышение эффективности сушки металлургической емкости. Сушку или нагрев футеровки металлургической емкости (ФМЕ) производят подачей в полость емкости концентричных потоков топлива и воздуха с последующим их смещением, пульсирующими продуктами сгорания. Устройство для сушки или нагрева ФМЕ состоит из крышки 2 с проходящим сквозь нее и подающим топливо 3 и воздух 4 трубопроводом и смесителя 5. Перед или во входе в смеситель 5 размещен в полости ковша 1 соединенный с трубопроводом 3, 4 резонатор 6. Изобретение позволяет увеличить эффективность сушки или нагрева футеровки металлургической емкости (ФМЕ) путем интенсификации процессов массо- и теплообмена между продуктами сгорания топлива и воздуха с ФМЕ, что снижает продолжительность процесса сушки и сокращает расход топлива. 2 с.п.ф-лы, 8 з.п. ф-лы, 5 ил., 1 табл. i (Л

Воздух

фие.-f

А -/ подернуто

И I И f

/i -/

Ри.г. J

9и.г.

. 5

| Устройство для сушки сталеразливочных ковшей | 1983 |

|

SU1121095A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1988-11-07—Публикация

1986-07-02—Подача