Изобретение относится к металлургии и может быть использовано при сушке футеровки металлургических емкостей, например сталеразлипочных ковшей.

Цель изобретения - повышение эффективности.

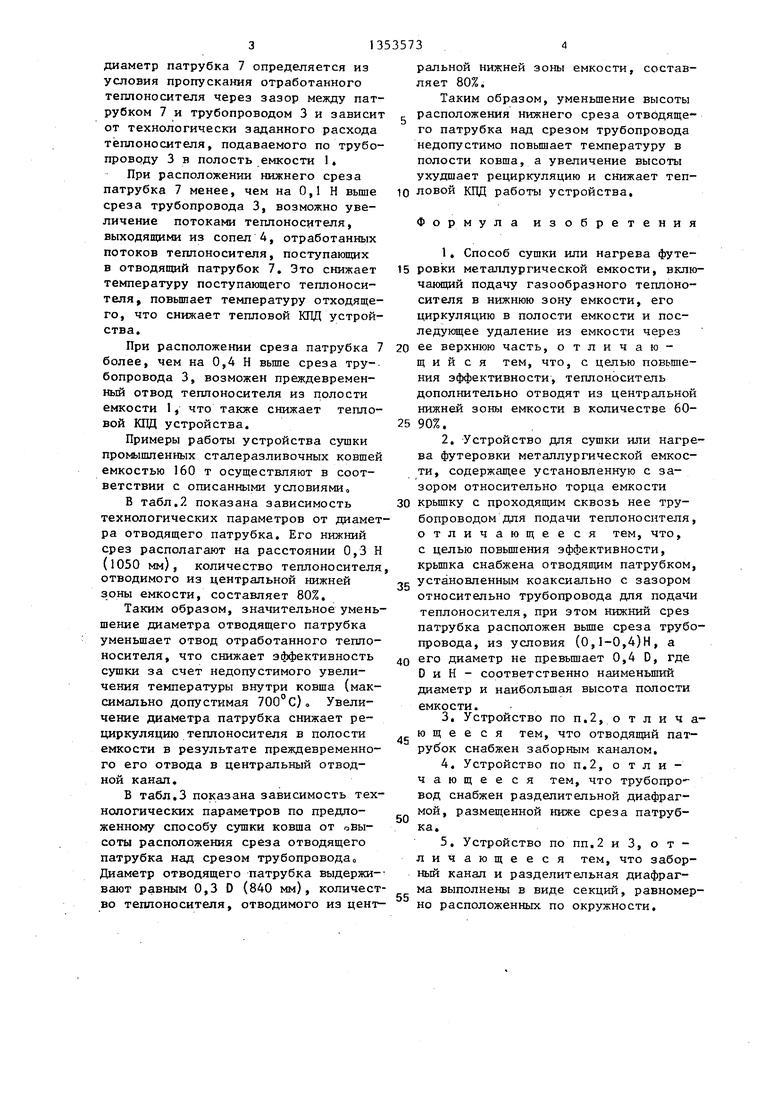

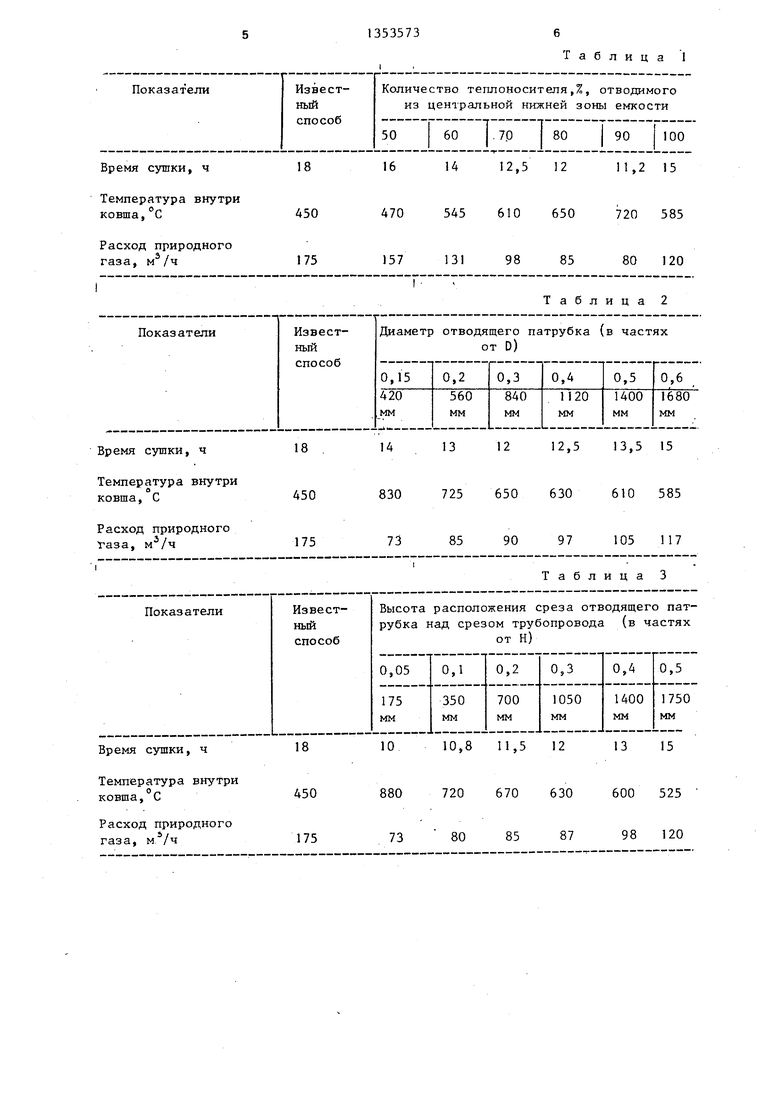

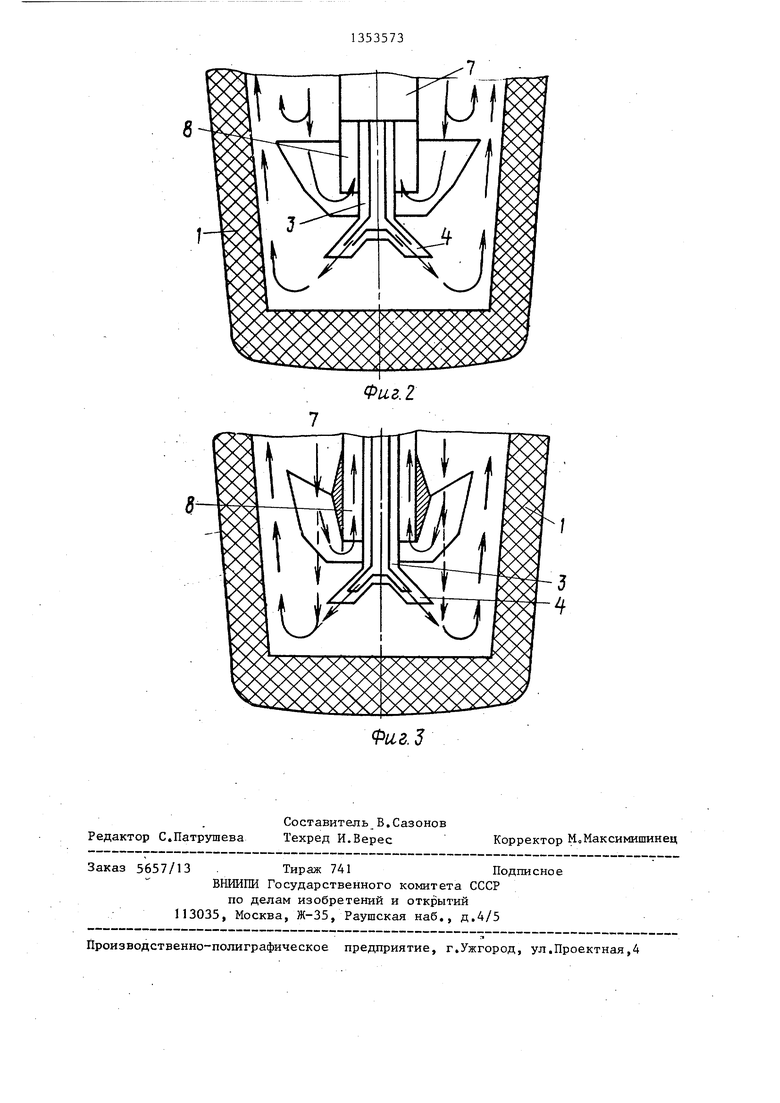

На фиг.1 - схема осуществления предложенного способа сушки стале- разливочного ковша; фиг„ 2 и 3 - то же, варианты.

Сушку или нагрев футеровки металлургической емкости 1, например ста- леразливочного ковша, производят с помощью крышки 2, сквозь которую проходит подающий теплоноситель трубопровод 3, на концевой части которого с зазором к днищу емкости 1 установлены сопла 4, соединенные с трактами подвода воздуха 5 и природного газа

6.При этом крышка 2 снабжена охватывающим часть трубопровода 3 патрубко

7,размещенным в полости емкости 1, срез которого размещен на некотором расстоянии от сопел 4, а кольцевой зазор между трубопроводом 3 и патрубком служит отводяпщм каналом 8 отработанного теплоносителя. Кроме этого, между горловиной емкости 1 и крьш1кой 2 имеется зазор для выхода части теплоносителя из емкости 1

(фИГоО о

При сжатии смеси природного газа и воздуха газообразный 1;еплоноситель из сопел 4 поступает в нижнюю зону емкости 1. Затем теплоноситель, равномерно распределяясь по периферии днища, поднимается в верхнюю часть емкости 1, при этом часть теплоносителя выходит через зазор между крьщ1- кой 2 и горловиной емкости 1, а остальная часть теплоносителя (60-90%) направляется в отводягций канал 8, создавая тем самым циркуляцию тепло-носителя в емкости 1, показанную т стрел ками. Часть теплоносителя вновь вовлекается в поток, исходящий из сопел 4 и продолжает циркулировать в полости емкости 1 , отдавая свое тепло на нагрев футеровки, что приводит к рециркуляции потока теплоносителя в полости емкости 1. Это увеличивает время нахождения теплоносителя и удлиняет путь его прохождения в полости

Б качестве примеров осуществления способа производят сушку промьшшен- ных сталеразливочных ковшей емкостью 160 т с наливной футеровкой, имеющей

3535732

верхний диаметр Dg 3200 мм, нижний диаметр D 2800 мм, высоту Н 3500 мм.

J- В известном варианте сушки горелку устанавливают на расстоянии 1000 мм от днища ковща, а отработанный теплоноситель направляют из емкости через зазор между крьпнкой и горлови-- 10 ной ковша.

В вариантах сушки согласно изобретению горелку также устанавливают на расстоянии 1000 мм от днища ковша, при этом крьппку герметично сое15 диняют с дополнительным патрубком, охватывающим горелку и имеющим выход в атмосферу за верхним габаритом

крьшки, а кольцевой зазор между горелкой и дополнительным патрубком

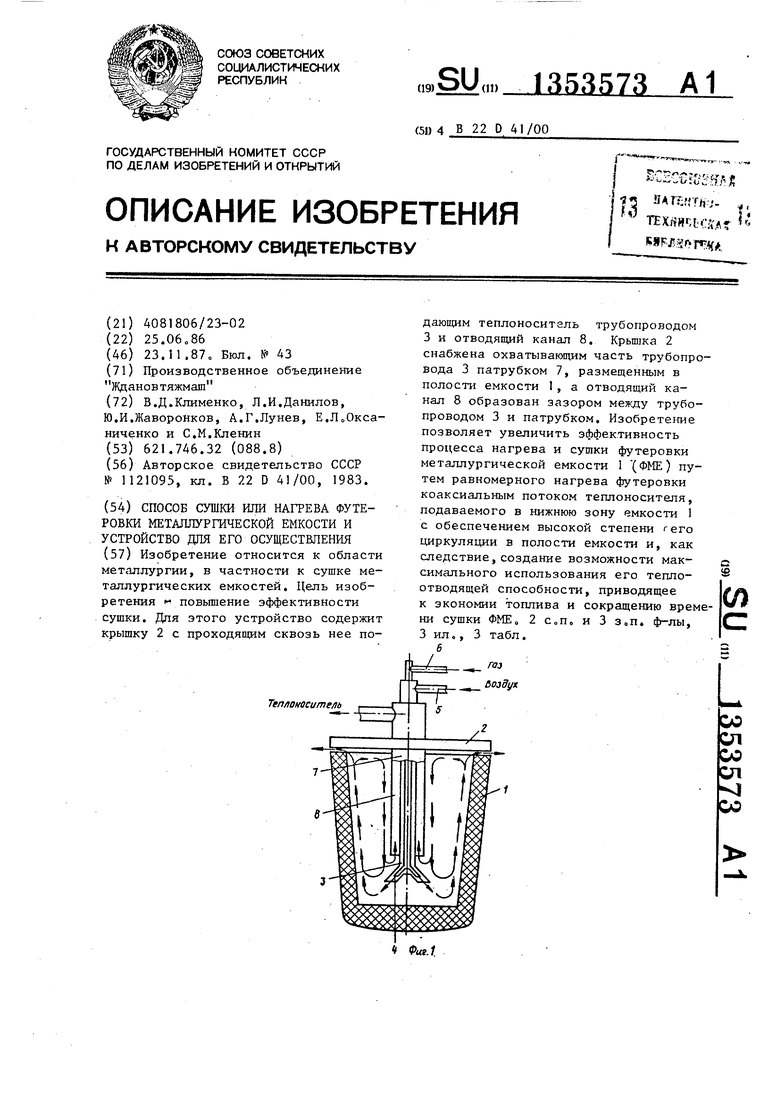

является отводным каналом отработанного теплоносителя. Сравнительные характеристики вариантов способов сушки ковша приведены в табл.1. Таким образом, уменьшение количества отработанного теплоносителя, отводящегося из центральной нижней части емкости ниже 60%, снижает эффективность сутпки за счет увеличения ее продолжительности, а увеличение вьш1е 90% также снижает эффективность за счет увеличения температуры внутри ковша вьшге верхнего предела (около 700 С); обусловленного качеством высушенной.футеровки,

Устройство для сушки или нагрева футеровки металлургической емкости 1 содержит установленную с зазором . относительно торца емкости крышку 2 с проходящим сквозь нее трубопроводом 3 для подачи теплоносителя.

Крьш1ка 2 снабжена отводящим патрубком 7, установленным коаксиально с зазором относительно трубопровода 3 для подачи теплоносителя. Нижний

срез патрубка расположен вьште среза трубопровода 3 из условия (0,1-0,4)Н, а его диаметр не превышает 0,4 D, где D и Н соответственно наименьший диаметр и наибольшая высота полости емкости 1.

55

При диаметре патрубка 7, большем 0,4 D, уменьшено свободное пространство полости емкости между патрубком 7 и стенками полости емкости 1, что ухудшает циркуляцию теплоносителя, создавая тем самым возможность преждевременного подсоса теплоносителя в отводящий патрубок 7. Максимальный

диаметр патрубка 7 определяется из условия пропускания отработанного теплоносителя через зазор между патрубком 7 и трубопроводом 3 и зависит от технологически заданного расхода теплоносителя, подаваемого по трубопроводу 3 в полость емкости 1,

При расположении нижнего среза патрубка 7 менее, чем на 0,1 Н вьше среза трубопровода 3, возможно увеличение потоками теплоносителя, выходящими из сопел 4, отработанных потоков теппоносителя, поступающих в отводящий патрубок 7. Это снижает температуру поступающего теплоносителя, повьшает температуру отходящего, что снижает тепловой КПД устройства.

При расположении среза патрубка 7 более, чем на 0,4 Н вьше среза трубопровода 3, возможен преждевременный отвод теплоносителя из полости емкости 1, что также снижает тепловой КПД устройства.

Примеры работы устройства сушки промышленных сталеразливочных ковшей емкостью 160 т осуществляют в соответствии с описанными условиями

В табл.2 показана зависимость технологических параметров от диаметра отводящего патрубка. Его нижний срез располагают на расстоянии 0,3 Н (1050 мм), количество теплоносителя отводимого из центральной нижней зоны емкости, составляет 80%.

Таким образом, значительное уменьшение диаметра отводящего патрубка уменьшает отвод отработанного теппоносителя, что снижает эффективность сушки за счет недопустимого увеличения температуры внутри ковша (максимально допустимая 700°С), Увеличение диаметра патрубка снижает рециркуляцию теплоносителя в полости емкости в результате преждевременного его отвода в центральный отвоД- ной канал.

В табл.3 показана зависимость технологических параметров по предложенному способу сушки ковша от оВы- соты расположения среза отводящего патрубка над срезом трубопроводао Диаметр отводящего патрубка выдерживают равным 0,3 D (840 мм), количество теплоносителя, отводимого из центральной нижней зоны емкости, составляет 80%.

Таким образом, уменьшение высоты расположения нижнего среза отводящего патрубка над срезом трубопровода недопустимо повьш1ает температуру в полости ковша, а увеличение высоты ухудшает рециркуляцию и снижает теп- ловой КПД работы устройства.

Формула изобретения

1.Способ сушки или нагрева футе- ровки металлургической емкости, включающий подачу газообразного теплоносителя в нижнюю зону емкости, его циркуляцию в полости емкости и последующее удаление из емкости через

ее верхнюю часть, о тли ч аю- щ и и с я тем, что, с целью повышения эффективности, теплоноситель дополнительно отводят из центральной нижней зоны емкости в количестве 6090%.

2.Устройство для сушки или нагрева футеровки металлургической емкости, содержащее установленн ю с зазором относительно торца емкости

крьш1ку с проходящим сквозь нее трубопроводом для подачи теплоносителя, отличающееся тем, что, с целью повьшгения эффективности, крьщ1ка снабжена отводящим патрубком, установленным коаксиально с зазором относительно трубопровода для подачи теплоносителя, при этом нижний срез патрубка расположен вьше среза трубопровода, из условия (0,1-0,4)Н, а его диаметр не превьш1ает 0,4 D, где D и Н - соответственно наименьший диаметр и наибольшая высота полости

емкости.

3.Устройство по п.2, о т л и ч аю щ е е с я тем, что отводящий патрубок снабжен заборным каналом.

4.Устройство по п.2, о т л и - чающее ся тем, что трубопро- вод снабжен разделительной диафрагмой, размещенной ниже среза патрубка,

5.Устройство по пп.2иЗ, отличающееся тем, что заборный канал и разделительная диафрагма выполнены в виде секций, равномер

но расположенных по окружности.

Время сушки, ч

Температура внутри

ковша,°С

Расход природного

газа, м /ч

Время сушки, ч

Температура внутри

ковша,с

Расход природного

таза,

Время сушки, ч

Температура внутри ковша, С

Расход природного газа,

Таблиц

16

14

12,5 12

11,2 15

545

610

650

720 585

131

98

85

80 120

Таблица 2

13

12

12,5

13,5 15

725

650

630

610 585

85

90

97105 117

Таблица 3

10,8 11,5

12

13

15

880 720 670 630 600 525

73

80 85 87

98 120

Фиг.г

Редактор С.Патрушева

Составитель В.Сазонов Техред И.Верес

Заказ 5657/13 . Тираж 741Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д.4/5

:

Производственно-полиграфическое предприятие, г.Ужгород, ул.Проектная,4

Фиг. 5

Корректор МсМаксимишинец

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ СУШКИ И РАЗОГРЕВА ФУТЕРОВКИ МЕТАЛЛУРГИЧЕСКИХ ЕМКОСТЕЙ | 1997 |

|

RU2119845C1 |

| Способ сушки или нагрева футеровки металлургической емкости и устройство для его осуществления | 1986 |

|

SU1435395A1 |

| УСТРОЙСТВО ДЛЯ СУШКИ КОВШЕЙ | 1998 |

|

RU2140831C1 |

| Устройство для сушки и нагрева чайниковых ковшей | 1984 |

|

SU1245830A1 |

| Установка для сушки сталеразливочных ковшей | 1985 |

|

SU1284668A1 |

| УСТАНОВКА ДЛЯ НАГРЕВА ФУТЕРОВКИ КОВШЕЙ | 2001 |

|

RU2218240C2 |

| КРЫШКА КОВША | 2002 |

|

RU2229362C1 |

| УСТРОЙСТВО ДЛЯ СУШКИ ФУТЕРОВКИ СТАЛЕРАЗЛИВОЧНЫХ КОВШЕЙ | 1995 |

|

RU2095191C1 |

| Способ футеровки металлургических емкостей и устройство для его осуществления | 1989 |

|

SU1724433A1 |

| СПОСОБ СУШКИ КОВШЕЙ | 1994 |

|

RU2094171C1 |

Изобретение относится к области металлургии, в частности к сушке металлургических емкостей. Цель изобретения 1 повышение эффективностги сушки. Для этого устройство содержит крышку 2 с проходящим сквозь нее подающим теплоноситель трубопроводом 3 и отводящий канал 8. 2 снабжена охватывающим часть трубопровода 3 патрубком 7, размещенным в полости емкости 1, а отводящий канал 8 образован зазором между трубопроводом 3 и патрубком. Изобрвте1{ие позволяет увеличить эффективность процесса нагрева и сущки футеровки металлургической емкости 1 (ФМЕ) путем равномерного нагрева футеровки коаксиальным потоком теплоносителя, подаваемого в нижнюю зону емкости 1 с обеспечением высокой степени г его циркуляции в полости емкости и, как следствие,создание возможности максимального использования его тепло- отводящей способности, приводящее к экономии топлива и сокращению времени сушки ФМЕ„ 2 с„По и 3 ЗоП, ф-лы, 3 ил., 3 табл. б с (Л Теппоноситель « Фм.

| Устройство для сушки сталеразливочных ковшей | 1983 |

|

SU1121095A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1987-11-23—Публикация

1986-06-25—Подача