г.- . х

4 Сч

сд

Изобретение относится к 1:ор(М1жопон металлургии, в частности к способам rio. iy- чения порошков карбидов тугоплавких металлов синтезом из элементов в нроцессе их горения, и может быть спользовано при получении материалов для изготовления высокотемпературных конструкциоиных изделий, резцов и твердосплавных инструментов.

Цель изобретения - повып ение дисперсности получаемого продукта и сокращение длительности процесса.

Пример 1. Готовят смесь порошка титана дисперсностью 150 мкм и ламповой сажи (80% от стехиометрического). Для этого исходные компоненты (титан и сажу) загружают в фарфоровый барабан и перемешивание ведут в среде спирта 2 ч. Полученную смесь не подвергают , а пропитывают связуюп|,им «Полифурон-203, имеюи,им коксовое число 64, в вакуумной камере при давлении атм. Операция пропитки длится 1- -0,5 ч, в смесь при этом вводится связующее в количестве 45% от массы сажи, ч-|-о составляет приблизительно 20% уг.чеоода для синтеза. После нропитки смесь загружают в контейнер, который вакуу.мируют до 10 атм и заполняют аргоном до дав.пе- ния 10 атм. После этого нагревают /ю 180°С и нри этой температуре выдерживают 0,5---1 ч, а затем воспламеняют с помощью той же электрической вольфрамовой спира;1И, с помошью которой смес ра- пее нагревалаеь до 180°С.

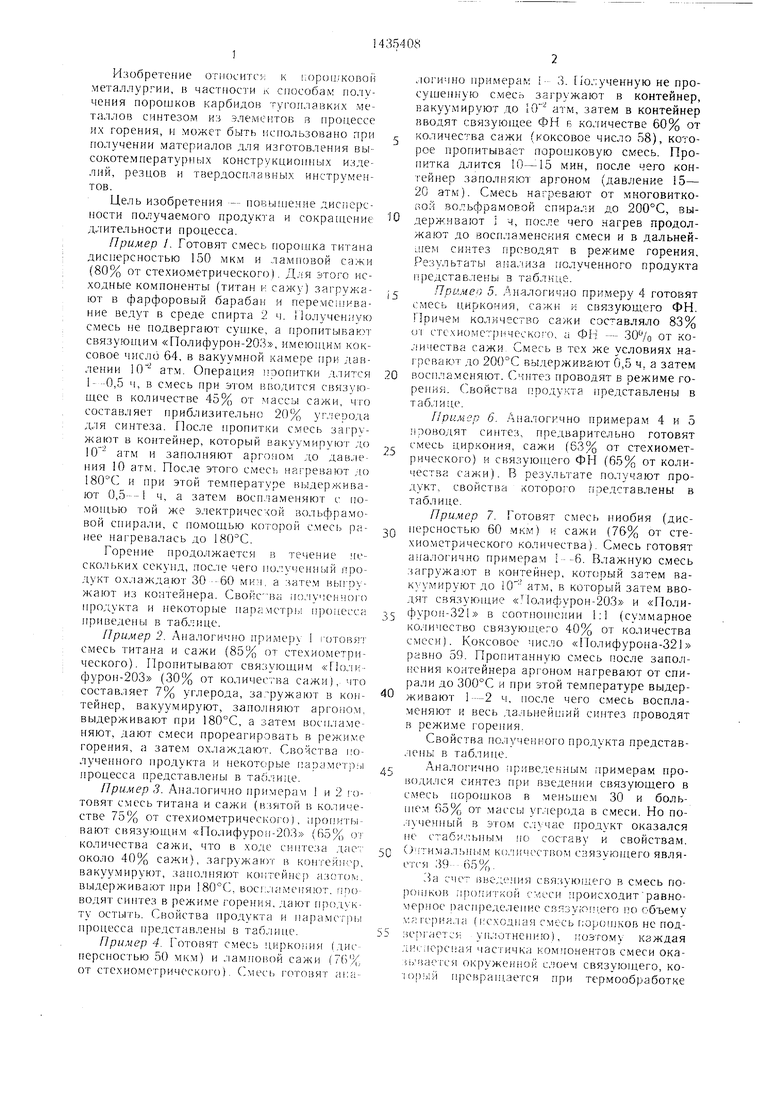

Горение продолжается к течение .чс- скольких секунд, после чего полученный продукт ох; аждают 30 --60 мин. а зате.м вьп-ру- жают из контейнера. но чученного |родукта и некоторые параметр,- процесса приведепы в таблице.

Пример 2. Аналогично пример)- готов т смесь титана и сажи (85% от стехиометрического). Пропитывают связуюпапм «По.ли- фурон-203 (30% от количества сажи), что составляет 7% углерода, за.ружают в контейнер, вакуумируют, заполняют аргоном, выдерживают при 180°С, а затем восн.:1аме- няют, дают смеси прореагировать в (ежике горения, а затем ох;1аждают. Свойства i. O- лученного продукта и некотс;рые папаметры процесса представлены в таблице.

Пример 3. Аналогично примерам 1 и 2 чь товят смесь титана и сажи (взятой в количестве /о% от стехио.метрическ(31Ч)), нрогп-ггы- вают связующим «Полифурон-203 (65%, от количества сажи, что в ходе синтеза . около 40% сажи}, загружают в контейпс р, вакуумируют, заполняют контейнер азоток;, выдерживают нри 180°С, вос1:л. мсь яют. ппо- водят синтез в режиме горения, дают гцю.тук- ту остыть. Свойства продукта и параметры процесса представлены в таб;|ипе.

Пример 4. Готовят смесь циркония (.тис персностью 50 мкм) и .ламповой сажи (7(%, от стехиометрич(Ч ко1 о). (месь готовят aiiaлогично примерам i- 3. ioj;ученную не про- сушепггую смесь загружают в контейнер, накуу.мируют до ЬЭ атм, затем в контейнер вводят связующее ФН в количестве 60% от количества сажи (коксовое число 58), которое пропитывает порошковую смесь. Пропитка длится 10-15 мин, после чего контейнер заполняют аргоном (давление 5- 20 атм). Смесь нагревают от многовитко- пой вольфрамовой спирали до 200°С, выдержпвают 1 ч, после чего нагрев продолжают до восп.ламенсния смеси и в дальней- LiiCM синтез проводят в режиме горения. .Результаты анализа полученного продукта |)едстав;1ены в таблице.

fJoiute ) 5. Аналогично примеру 4 готовят

смесь циркония, сажи и связующего ФН. Причем количество сажи составляло 83% о 1 сте.хи()ме : П1ческо.(), а ФГ; -- ЗО - /о от ко- ; ичества сажи Смес-ь в тех же условиях нагревают до 200°С выдерживают 6,5 ч, а затем

0 воспла.меняют. Считез проводят в режиме го- репия. (Свойства продукта представлены в таб.лице.

Пример 6. Аналогично примерам 4 и 5 проводят синтез, предварителЕ но готовят

смесь циркония, сажи (63% от стехиометрического) и связуюп1его ФН (65% от количества сажи). В результате получают продукт, свойства которо.го Г эедставлены в таблице.

Пример 7. Готовят смесь ниобия (дис- нерспостью 60 .мкм) и сажи (76% от стехиометрического количества). Смесь готовят аналогично примерам Г--6. Влажную смесь загружа.ч)т в контейнер, который затем ва- к умируют до атм, в который затем вводят с.вязуюпдие «-1олифуроп-203 и «Поли5 Фур01 -321 в соотнои1еиии 1:1 (суммарное количество связующего 40% от количества смеси). Коксовое число «Полифурона-321 равно 59. Пропитанную смееь после заполнения контейнера аргоном нагревают от спирали до 300°С и при этой температуре выдер живают Г -2 ч, после чего смесь воспламеняют и весь дальпейший синтез проводят в режиме горе1 ия.

Свойства полученного продукта представлены в таблице.

с Аналсл ично 1р ;веде.чным .гтри.мерам проводился синтез при введении связующего в смесь порошков в мепьп е.м 30 и боль- ше.м 65% от массы уг.лерода в смеси. Но по- ,.чпый в этом случае про.дукт оказался не стабильньгм но составу и свойства.м.

Q ()ч имальн1.м к(, 1ич{Ч твом связующего является 39- 65%.

За счет введ ия свя.зующего в смесь по- Х янков 1:)();иткой смеси цроисходит равно- черное паснределепие сг5пзу;о.его объему .ла (исходная смесь г:ор(;шков не под5 nCiiraeTCH уплотнению), поэтому каждая ;iHi. частичка комионентов смеси окя- й. ваетси окруженной слоем связующего, ко- нреврап.1ается нри термообработке

0

180-300°С в полимер. Таким образом, после термообработки реагентов полимер находится в полимерном блоке, содержащем в своем объеме смесь порошков металла с углеродом, при этом распределение полимера в блоке оказывается более однородным, чем это можно достигнуть в результате многочасового перемешивания, как это делается по известному способу при введении полимера в смесь в виде дисперсных компонентов. После полимеризации связуюш,его в смеси порошков осуществляют дальнейший подъем температуры, приводящий к воспламенению смеси. При нагреве смеси до температуры воспламенения от источника локального нагрева (спирали поджигающего состава или т. п.) происходит карбонизация полимерного материала в объеме материала, прогретого до температуры карбонизации (500-1000°С для разных полимеров).

Температура карбонизации не превышает 1000°С, что ниже температуры воспламенения и горения исходной смеси (металла и углерода). К моменту воспламенения воспламеняется смесь реагентов, представляющая собой смесь частиц углеродного и металлического порошков, окруженных слоем углеродного кокса и полученного в результате карбонизации поли.мера в объеме материала.

Образующийся при карбонизации слой углеродного кокса, окружающий частицы материалов, является химически более активным, чем содержащийся в смеси порошкообразный углерод.

В результате воспламенения смеси по материалу проходит тепловая волна и в тех участках, где температура материала достигает температуры карбонизации полимерного материала, протекает карбонизация материала, сопровождающаяся газовыделением и образованием кокса. Процесс газовыделения носит направленный характер.

Движение газов в объеме карбонизую- щегося материала направлено в область материала с наибольщей пористостью, т. е. навстречу волне горения через слой уже кар- бонизованного материала. Вместе с движением волны горения по материалу происходит движение и волны карбонизации материала, сопровождающейся потоком образующихся газов в зону горения. В процессе

синтеза часть тепла, выделяемого за счет химической реакции, идет на разложение полимера, что приводит к понижению температуры в зоне реакции, а разложение полимера способствует сильному разрыхлению получаемых продуктов за счет образования газообразных продуктов деструкции полимера: N2, СОо Нг и др.

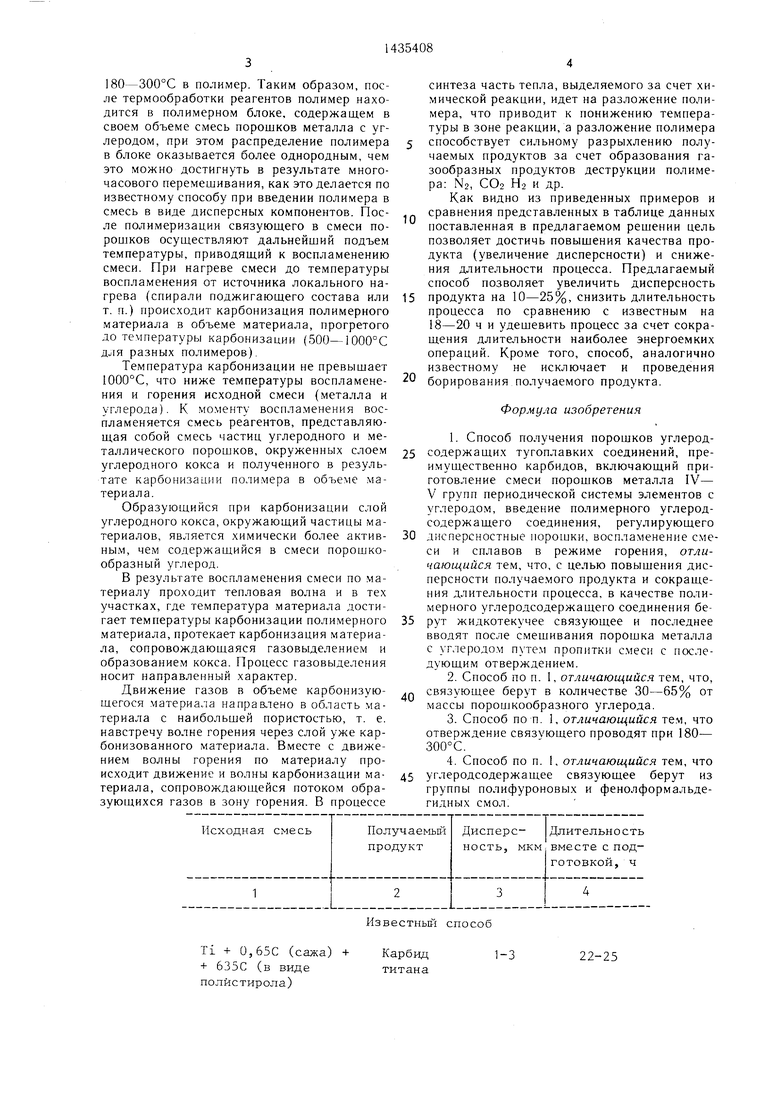

Как видно из приведенных примеров и сравнения представленных в таблице данных поставленная в предлагаемом решении цель позволяет достичь повышения качества продукта (увеличение дисперсности) и снижения длительности процесса. Предлагаемый способ позволяет увеличить дисперсность

5 продукта на 10-25%, снизить длительность процесса по сравнению с известным на 18-20 ч и удешевить процесс за счет сокращения длительности наиболее энергоемких операций. Кроме того, способ, аналогично известному не исключает и проведения

борирования получаемого продукта.

Формула изобретения

1.Способ получения порошков углерод- 5 содержаших тугоплавких соединений, преимушественно карбидов, включающий приготовление смеси порощков металла IV- V групп периодической системы элементов с углеродом, введение полимерного углерод- содержащего соединения, регулирующего

0 дисперсностные порошки, воспламенение смеси и сплавов в режиме горения, отличающийся тем, что, с целью повышения дисперсности получаемого продукта и сокращения длительности процесса, в качестве полимерного углеродсодержащего соединения бе5 рут жидкотекучее связующее и последнее вводят после смещивания порошка металла с углеродом путем пропитки смеси с последующим отверждением.

2.Способ по п. 1, отличающийся тем, что, д связующее берут в количестве 30-65% от

массы порошкообразного углерода.

3.Способ по п. I, отличающийся тем, что отверждение связующего проводят при 180- 300°С.

4.Способ по п. 1, отличающийся тем, что 5 углеродсодержащее связующее берут из

группы по.тифуроновых и фенолформальде- гидных смол.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения порошков углеродсодержащих тугоплавких содинений | 1981 |

|

SU1024153A1 |

| Способ получения @ -карбида кремния | 1988 |

|

SU1706963A1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОДИСПЕРСНЫХ ПОРОШКОВ КАРБИДОВ ВОЛЬФРАМА И ТИТАНА МЕТОДОМ СВС | 2012 |

|

RU2508249C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБИДА ТИТАНА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1990 |

|

RU2038296C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТОНКОДИСПЕРСНОГО МОНОКРИСТАЛЛИЧЕСКОГО ПОРОШКА ДИБОРИДА МЕТАЛЛА | 1995 |

|

RU2087262C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБИДА МОЛИБДЕНА | 1988 |

|

RU1777311C |

| Способ получения порошков карбидов титана и вольфрама | 2021 |

|

RU2766956C1 |

| Способ получения высокодисперсных тугоплавких карбидов переходных металлов | 2021 |

|

RU2766878C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОРАЗМЕРНОГО ПОРОШКА КАРБИДА ВОЛЬФРАМА | 2017 |

|

RU2667452C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКОВ ТУГОПЛАВКИХ СОЕДИНЕНИЙ | 1998 |

|

RU2161548C2 |

Изобретение относится к порошковой металлургии, в частности к способам получения порошков карбидов тугоплавких .металлов синтезом из элементов в процессе IX горения, и может быть использовано при (: : к; получении материален ;,:,-: и iroTOB.:it сокоте.м ператур i; : к. ч ; п кии он н L.; ЛИЙ, резцов и твгр:.л11 ; ;iii. :-ч тов. Цель изобретсмп персности материа.м и ности процесса. Смесь персностью 150 мкм я от сте.хио.метрического шивают в фарфоровом спирта в течение 2 ч. пропитывают свя; IIJUIUM .:. в вакуумной камере при / в течение 0,5-1 ч. Ко,11Гчест: м . . .. составляет 30-б.т ,, от масоь ..,;: разного углерода. ;i;i тейнере в атмосфере аргона дс) i8 в течение 0,5--1 ч, а затем Bocii.ia 3 3. п. ф-лы, 1 табл. v .Mp--; vr ;;,:. , IBM U noi- к; х ; чег;.-.,; ба)ао;п;с : 1ол чет

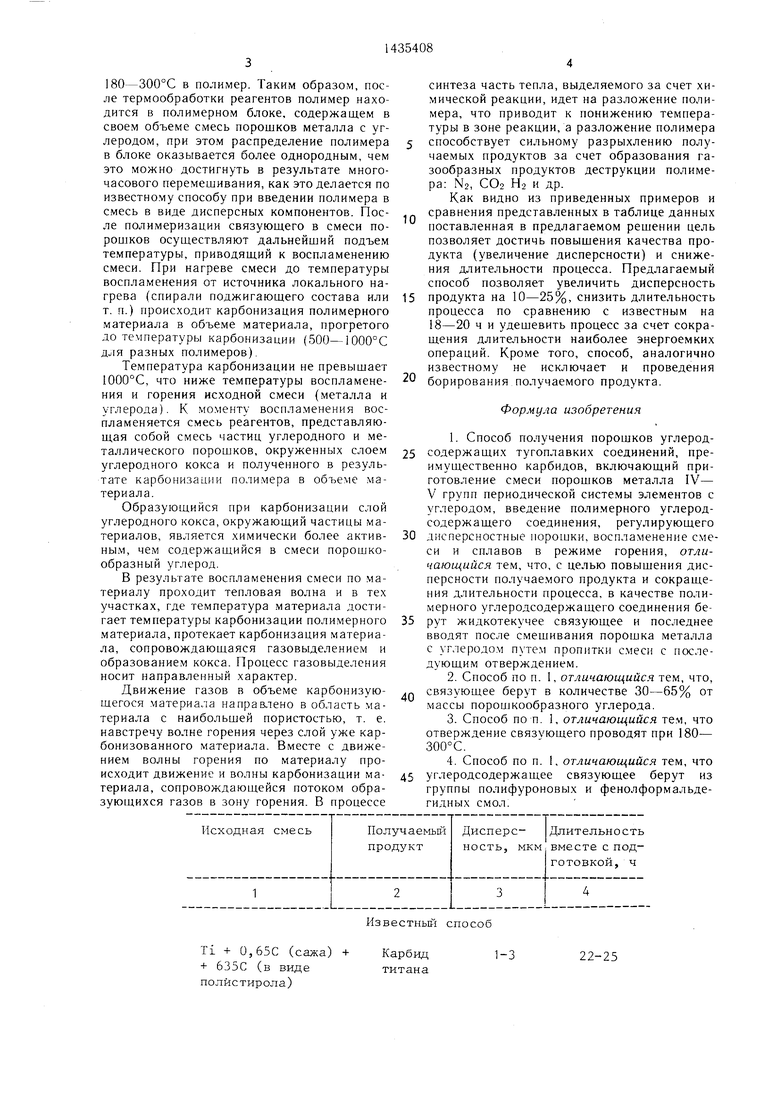

Ti -ь 0,65С (сажа) + + 635С (в виде полистирола)

Известньш способ

Карбид титана

22-25

Ti + 0,65С (сажа) + +0,35С (в виде полиэтилена)

г + 0,65С (салса) + Карбид 0,35 С (в виде циркония ;-.хли стирол а)

+ 0,65С (сажа) + )-, 35С (в В1аде шэтилена)

X j - 0,65С (сажа) + Карбид Г:,35С (в виде ниобия полиэтилена)

Предлагаемый способ

TL + 0,80С (сажа) + Карбид +0,23С (полифу- титана рон-203)

+- 0,86С (сажа) + ( (полифу .г + 0,76 (сажа) + + 0,34С (ФП)

Zr + 0,83 (сажа) + +0,17С (ФН)

Zr + 0,63 (сажа) + + 0,37С (ФП)

Nb + 0,76 (сажа) + +0,24С (50% полифу- ропа-203 + 50% по:1и фурона-321)

Продолжение таблицы

nil

То же

3-5

22-25

3-5

22-25

То же

1-5

22-25

5-15

22-25

6-8

io же

20-22

0,7-1,5

1-2

10-12

0,8-1,0 4

10-15

| .Авторское свидетельство СССР „NO 4601 5, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Способ получения порошков углеродсодержащих тугоплавких содинений | 1981 |

|

SU1024153A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1988-11-07—Публикация

1987-04-07—Подача