to

4

01

СО 1 Изобретение относится к порошков металлургии, в частности к методам получения порошков соединений тугоплавких металлов синтезом из элемен тов в процессе их горения, например порошков ка|эбидов, карбоборидов цир кония, титана, тантала и др., которые необходимы для изготовления различных высокотемпературных конструкционных изделий, .резцов, твердосплавных инструментов. Известен способ получения тугоплавких .неорганических соединений, заключающийся в том, что исходные компоненты - смесь порошков металла с неметаллом дисперсностью 50300 мкм - смешивают, загружают в за кнутый реактор и восп-ламеняйт поджи гающим составом. Синтез осуществляю в атмосфере аргона при давлении 10100 атмТ13. Однако размер частиц порошков, п лученных по указанному способу, не может быть меньше размера исходных порошков, входящих в реакционную смесь,Кроме того,в процессе синтеза из-за высокой тем-пературы в зоне реакции 12500-3000°С) частицы спека ются, образуя агломераты, которые требуют размельчения. Измельчение проводят в барабанах специальных мельниц. Однако такая операция прив дит к загрязнению порошка материало барабана,длительность такой обработки составляет десятки часов. Наиболее близким к изобретению по технической сущности и достигаемому -результату является способ получения пЬрошков тугоплавких соединений, включающий приготовление смеси порошков тугоплавких металлов с неметаллами (углеродом или бором ) и гидридом соответствукйцего металла регулирующим дисперсность готового порошка, ее воспламенение и синтез в режиме горения. Наличие гидрида в смеси приводит к понижению температуры в зоне реакции,а разложение гидридов способствует разрыхлению получаемых продуктов за счет выделившегося водорода. Оптимальное соотношение между металлом и гидридом определяют экспериментально. Наиболее эффективными являются отно шения металла к гидриду металла 95:5 - 30:70 аес.%Ш. Недостатком данного способа явля ется использование дорогостоящих 32 гйДридных порошков в качестве добавки, что приводит к его удорожаНИЮ. Целью изобретения является удешевление процесса. Поставленная цель достигается тем, что согл«сно способу получения порошков углеродсодержащих тугоплавких соединений, включающему смешивание порошков металлов 1У-У групп с углеродом и соединением, регулирующим дисперсность порошка, загрузку смеси в контейнер, ее вослламенение и синтез в режиме горения, в качестве соединения, регулирующего дисперснЬсть порошка, используют углеводо- : родный полимер:в количестве 5-35% от веса углерода. При этом в смесь дополнительно вводят бор. Синтез осуществляют в атмосфере аргона или азота при давлении 1-100 атм. В процессе синтеза часть тепла, выделяемого за счет химической реакции, идет на разложение полимераf что приводит к понижению температ.ур)ы в зоне реакции, а разложение пОлимера способствует сильному разрыхлению получаемых продуктов за счет образования водорода. Сажа, которая выделяется при разложении полимера, в дальнейшем реагирует с металлом. Поэтому при получении карбидов, карбоборидов, карбонитрйдов в исходную смесь сажу вводят по количеству меньше стехиометрического,что способуствует дальнейшему взаимодействию стехиомет -. рического карбида с сажей, которая выделяется при разложении полимера: Me 4- ХС 1 (х-с 1) Полимер + + Hj. С Однако количество вводимого поли-мера в исходн смесь ограничено. Нижний предел ксу1ичества вводимого порошка полимера ограничена (5 вес Д) , поскольку дальнейшее умень шение не позволяет регулировать дисперсность порошка продукта, а верхний предел (35 вес.) ограничен снижением выхода и качества готового пррш1ка из-за снижения температуры процесса, что приводит к наличию свободного неметалла в продукте. Способ осу цествляют следующим образом.

Готовят смесь порошка металла, , порошка ламповой сажи и порошкообразного полимера. При полуменйй карбоборидов в смесь вводит аморфный бор.

Перемешивание ведут в фарфоровом барабане в среде спирта в течение 8ч. Просушенную в вакуумном шкафу при SOfC в течение: ч смесь загружают в реакционный сосуд, который помещают в герметический реактор, снабженный электрической спиралью, системой для вакуумирования и продувки газами. Реактор закрывают.

продувают аргоном в течение 5 мин, затем вакуумИруют .до 10 атм и заполняют аргоном или азотом до давления 10-100 атм.После этогЪ смесь воспламеняют с помощью электрической вольфрамовой спирали, подведенной к поверхности смеси Горение продолжается в течение нескольких секунд. Затем полученный продукт охлаждают в течение 30-60 мин и выгружают из реактора.

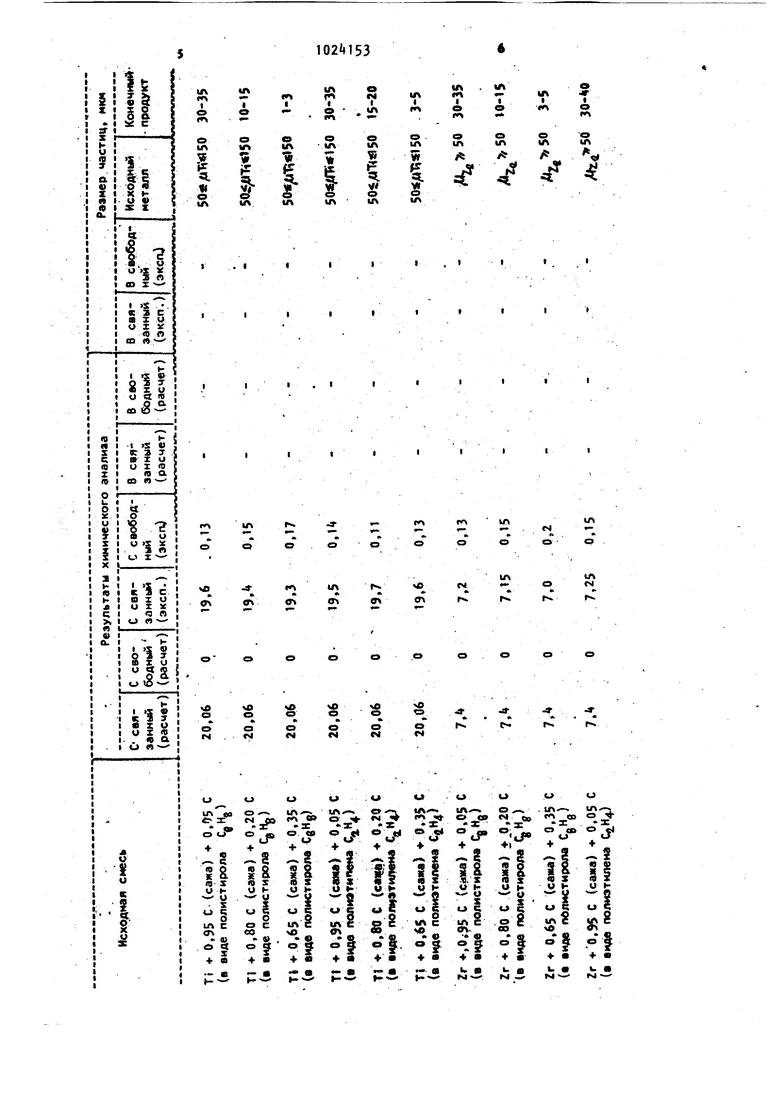

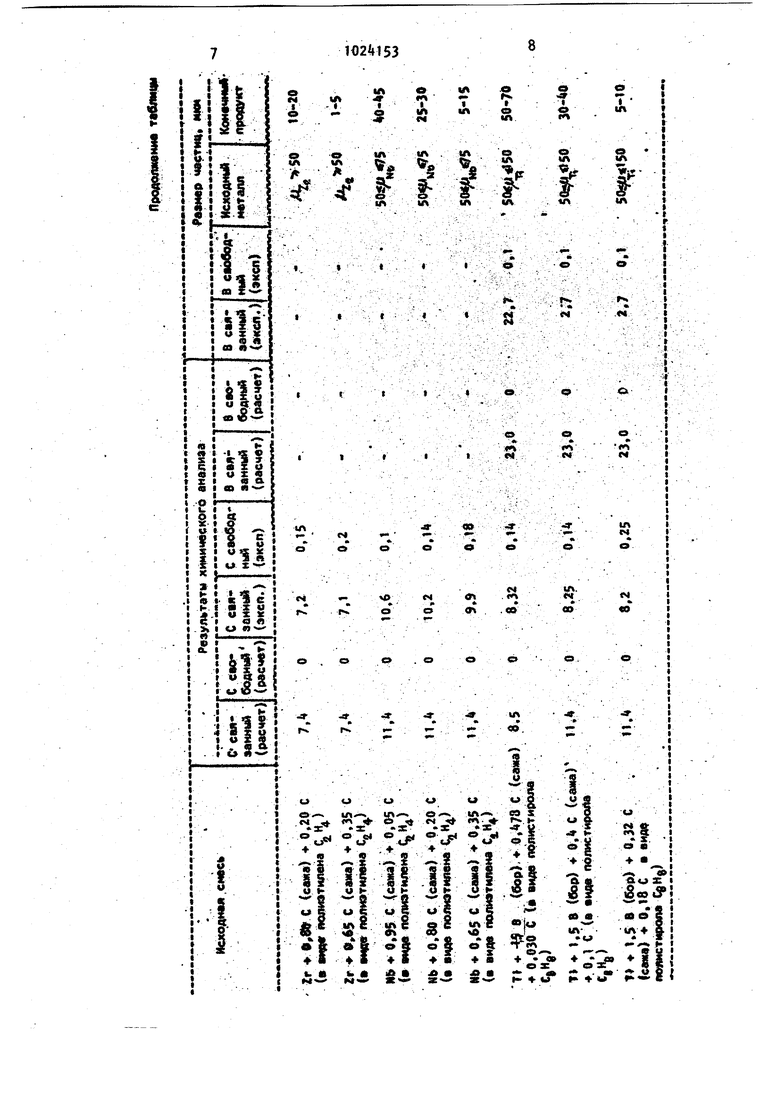

Результаты химического анализа приведены в таблице.

tI

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ТОНКОДИСПЕРСНОГО МОНОКРИСТАЛЛИЧЕСКОГО ПОРОШКА ДИБОРИДА МЕТАЛЛА | 1995 |

|

RU2087262C1 |

| Способ получения порошков углеродсодержащих тугоплавких соединений | 1987 |

|

SU1435408A1 |

| Способ получения высокодисперсных тугоплавких карбидов переходных металлов | 2021 |

|

RU2766878C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКОВ ТУГОПЛАВКИХ СОЕДИНЕНИЙ | 1998 |

|

RU2161548C2 |

| СПОСОБ ПОЛУЧЕНИЯ НЕОРГАНИЧЕСКИХ МАТЕРИАЛОВ В РЕЖИМЕ ГОРЕНИЯ | 2004 |

|

RU2277031C2 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБИДА МОЛИБДЕНА | 1988 |

|

RU1777311C |

| Способ получения тугоплавких неорганических соединений | 1974 |

|

SU556110A1 |

| СПОСОБ НАНЕСЕНИЯ ПЛАЗМЕННОГО ПОКРЫТИЯ | 2001 |

|

RU2200208C2 |

| Способ получения порошков тугоплавких карбидов переходных металлов пятой подгруппы | 2022 |

|

RU2789102C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОДИСПЕРСНЫХ ПОРОШКОВ КАРБИДОВ ВОЛЬФРАМА И ТИТАНА МЕТОДОМ СВС | 2012 |

|

RU2508249C1 |

vO О

O

N0

О

О

о

(Ч

Г4

й-з

1Лх-.

Я:

X

о. «а . о

t--- tIII

чг

«

1

о «ч

Л lA-o О .. . 1А

j

Ф J

О се 1Ч во . «

: :;.д. -:

&

ъ

Г4

.1

-.0

f 1«

«

5

i8«o

ло I tA -f О.

-- Э ЮШ Предложенный способ позволяет удешевить процесс, тёк как углеводородные полимеры являются более доступными и дешевыми регуляторами дисперсности порошков по сравнений с гидридами металлов. Кроме того, углеводородные полимеры являются универсальными регуляторами. Поскольку ихю можно использовать при синтезе порошков карбидов, карбоборидов любого тугоплавкого металла, в то время как гидриды специфичные регуляБЗ10Topfai. Наприме))) для получения карЬида используют гидрид титана, карбида циркония - гнц(мц циркония и так для любого тугоплавкого металла. Дисперсности порошка мсжно регулиррвать малими количествами углеводородного-полимера. Например, для 1 кг карбида титана дисперсНостью 1-fi мкн по и обходиио 5бб г гидрида титана, в то время как по пр1едло)«енному способу л к:твточно 76 г полистирола.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ получения порошков тугоплавких соединений | 1973 |

|

SU460115A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1983-06-23—Публикация

1981-11-16—Подача