/, 26 25 Щ Z 29 28 27

1 25

4 (jO СП

СЛ

to

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство контроля качества потока сыпучего материала на ленте конвейера | 1987 |

|

SU1490056A1 |

| Устройство для формирования потока сыпучего материала на ленте конвейера | 1980 |

|

SU882889A1 |

| Устройство для испытания щеточных узлов | 1987 |

|

SU1449909A1 |

| Устройство для формирования потока сыпучего материала на ленте конвейера и контроля его качества | 1983 |

|

SU1111958A1 |

| Устройство для формирования и контроля качества потока сыпучего материала на ленте конвейера | 1981 |

|

SU994374A1 |

| ДИАГНОСТИЧЕСКАЯ УСТАНОВКА | 1992 |

|

RU2106520C1 |

| СПОСОБ ОПРОБОВАНИЯ ДВИЖУЩЕГОСЯ ПОТОКА СЫПУЧЕГО МАТЕРИАЛА И УСТРОЙСТВО ЕГО РЕАЛИЗАЦИИ | 2009 |

|

RU2409809C1 |

| ТРУБЧАТЫЙ ЛЕНТОЧНЫЙ КОНВЕЙЕР | 2007 |

|

RU2332344C1 |

| УСТРОЙСТВО ДЛЯ ФОТОГРАММЕТРИЧЕСКОЙ СЪЕМКИ ВЕРТИКАЛЬНЫХ ГОРНЫХ ВЫРАБОТОК И СКВАЖИН БОЛЬШОГО ДИАМЕТРА | 2006 |

|

RU2301404C1 |

| Передвижной ленточный конвейер | 1991 |

|

SU1803363A1 |

Изобретение относится к конвейерному оборудованию. Цель - повышение стабильности потока сыпучего материала при изменении производительности конвейера. Устр-во для формирования потока сыпучего материала 1 на ленте 2 включает ограничительные пластины (П) 0. Они расположены над лентой 2 под углом к ней. Посредством кронштейнов 12 П 10 установлены с возможностью поворота. Па стороне, обра- шенной к потоку сыпучего материала, П 10 имеют упругие П и уплотняющие П 22. Одни концы упругих П установлены между П 10 и 22 с возможностью изменения их длины. Величина и характер изменения компенсируюш,их моментов от угла поворота П Ю задаются угловым положением рычагов 27 относительно осей вращения и величиной и местом установки грузов 28 на рычагах 27. Рычаги 27 прикреплены к обоймам 24. За счет механического воздействия сыпучего материала I с П 10 ограничитель ( ширины автоматически производит требуе- мое сужение контролируемого потока и увеличение его толщины в зависимости от изменения его производительности. 2 з.п. ф-лы, 5 ил. (Л

9iiz.2

, Изобретение относится к конвейерному оборудованию, а именно к устройствам дИя формирования потока сыпучего материала на ленте конвейера.

Цель изобретения - повышение стабильности нотока сыпучего материала при из- Менении производительности конвейера.

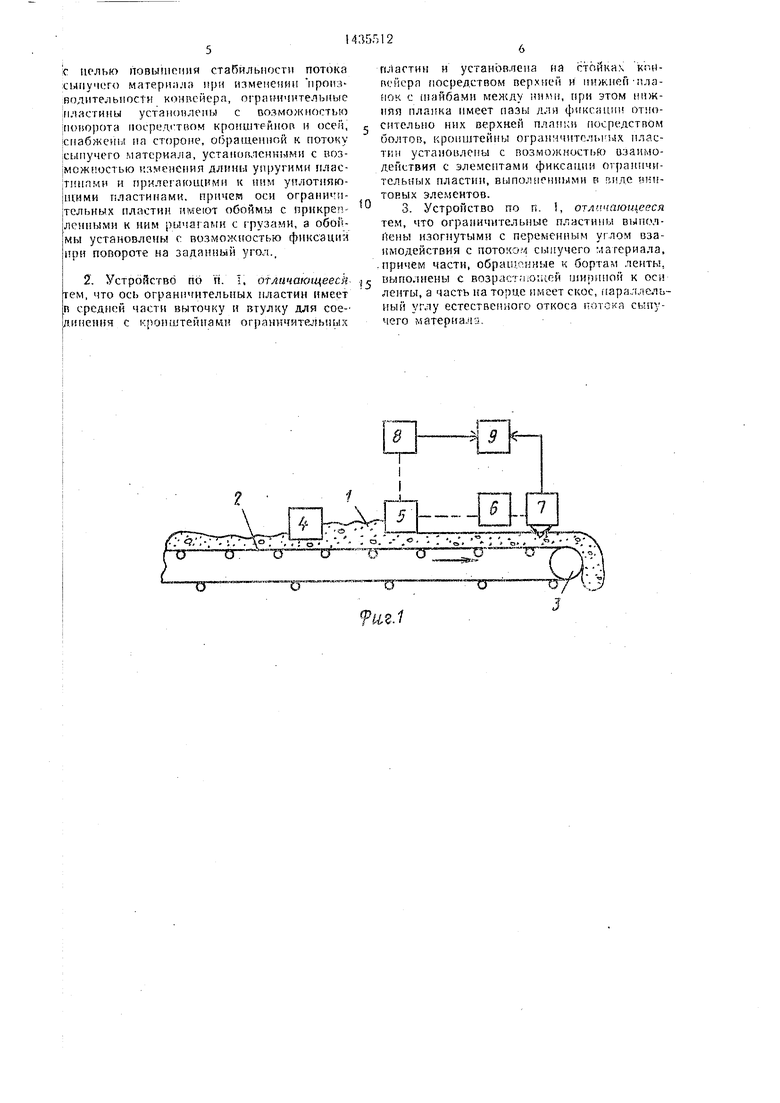

На фиг. 1 изображена функциональная схема устройства для формирования потока сМпучего материала на ленте конвейера;

обоймы 24, снабженные в нижней части отверстиями 25, взаимодействующими с болтами 26, а в верхней части жестко связанные с рычагами 27 с глухими отверстиями, на которых закреплены грузы 28 с помощью болтов, узлы 29 односторонней фиксации углового положения ограничительных пластин 10, изготовленные в виде винтовых пар, закрепленных на верхних пластинах 15, боковины 30, установленные

н|а фиг. 2 - компановка ограничительных Ю с двух сторон формирователя 5. Узел под- п|ластин, вид спереди; па фиг. 3 - то же, вески выполнен на основе оси 3 враще- вид сверху; на фиг. 4 - компановка обойм рычагами, поперечный разрез; на фиг. 5 -

Q1:

о же, вид сверху.

Устройство для формирования потока

ния с выточкой в ее средней части., жестко закрепленной снизу на верхней планке 15 перпендикулярно ее поверхности, втулки

v,.f-..„„ „..,. „f,(,..,„„14, установленной на оси 31 и снабженной

.1пучего материала 1 на ленте 2 конвейера сверху резьбой и торцовой стенкой с от- содержит функциональные элементы - верстиями для смазки 32, а также внеш- граничитель 4 ширины контролируемого отока, формирователь 5 слоя материала.

ф-раничитель 4 ширины контролируемогоним выступом в ее средней части. Выступ

г отока, формирователь 5 слоя материала,взаимодействует с обоймой 24, которая

установлена на втулке 14 с возможностью ;енты 2 конвейера 3 после ограничителя20 углового перемещения относительно послед- ширины потока и выполненный, например,ней и снабжена отверстиями для фикса- i виде V-образного лемеха с наклоннымции, связанными с резьбовыми отверстиями Днищем в сторону движения слоя материалавтулки 14 посредством болтов 26, взаимо- 4 шарнирной подвеской, платформу 6, уста-действующих с выточкой оси 31. Кронщ- |1овленную по ходу движения материалатеин 12 установлен с возможностью вза- формирователя, датчик 7 контроля ка-25 имодействия с узлом 29 односторонней 4ества продукта в потоке материала, напри-фиксации углового положения ограничи- iliep блок детектора радиоизотопного ана-тельной пластины 10, состоящим из болта лизатора зольности угля, установленный на33, гайки 34, второго кронштейна 35, снаб- рлатформе 6, датчик 8 контроля минимальноженного резьбовым отверстием, взаимодопустимой толщины слоя материала в зонедействующим с болтом 33, и закрепленМзмепрния конпрвпй нык.пючятр.пьК вяяимп-ипгп. ня RpnYHpu плягтинр 1R Ллпкя гЬикИзмерения (концевой выключатель), взаимо действующий с V-образным лемехом, электронный блок 9 обработки информации, )лектрическп связанный с датчиками 7 и 8. Эграничитель 4 контролируемого потока зыполнеп в виде двух ограничительных :1ластин 10, установленных перпендику- i lHpHO плоскости боковых роликов 11 конвей- Ьра над лентой, под углом к направлению движения ленты и связанных посредством 1 ро111итейнов 12, снабженных ребрами 13

35

ного на верхней пластине 15 блока фиксации. Имеется букса 36, выполненная в виде полого цилиндра с глухим дном и внутренней резьбой, которая закреплена посредством резьбы сверху на втулке 14, причем ось 31 установлена перпендикулярно плоскости боковых роликов 11.

Ограничительные пластины 10 вдоль их длины изготовлены с переменным углом атаки по отношению направления движения материала 1 и их профиль выполнен в виде

жесткости, с втулками 14 узлов подвески, 40 двух частей, одна из которых с линейно воз- :каждый из которых жестко установленрастающей шириной вдоль ее длины консольно закреплена со стороны меньшей ширины на кронштейне 12 узла подвески, а вторая с постоянной шириной жестко соединена с первой и снабжена внешним

на верхней планке 15 блока фиксации, взаимодействующей с пазами 16 нижней планки 17 блока фиксации посредством промежуточных щайб 18 и болтовых соединений 19. Стойки 20 жестко соединены с торцом, выполненным под углом 60° естестнижними планками 17 блока фиксации, установленными на корпусе 21 конвейера. Кроме того, в устройстве имеются уплот- няЕощие пластины 22, изготовленные, например, из материала ленты и закрепленные сп на ограничительных пластинах 10 с помощью болтовых соединений, упругие пластины 23, одни концы которых установлены между ограничительными 10 и уплотняющими 22 пластинами с возможностью изменения их положения вдоль длины ограничительных 55 пластин 10, а вторые соединены, например, посредством болтовых соединений с наружными концами уплотняющих n.;iacTHH 22,

венного откоса контролируемого материала. Конфигурация нижнего торца пластины 10 соответствует форме поперечного сечения ленты 2.

С помощью шайб 18 и пазов 16 обеспечивается точная установка ограничительных пластин 10 по отношению в ленте 2 конвейера, что повышает качество работы всего устройства.

Устройство работает следующим образом.

Анализируемый материал 1, транспортируемый лентой 2 конвейера 3 в зону ограничителя 4 ширины контролируемого потока, воздействует посредством уплотняюобоймы 24, снабженные в нижней части отверстиями 25, взаимодействующими с болтами 26, а в верхней части жестко связанные с рычагами 27 с глухими отверстиями, на которых закреплены грузы 28 с помощью болтов, узлы 29 односторонней фиксации углового положения ограничительных пластин 10, изготовленные в виде винтовых пар, закрепленных на верхних пластинах 15, боковины 30, установленные

установлена на втулке 14 с возможностью 0 углового перемещения относительно послед- ней и снабжена отверстиями для фикса- ции, связанными с резьбовыми отверстиями втулки 14 посредством болтов 26, взаимо- действующих с выточкой оси 31. Кронщ- теин 12 установлен с возможностью вза- 5 имодействия с узлом 29 односторонней фиксации углового положения ограничи- тельной пластины 10, состоящим из болта 33, гайки 34, второго кронштейна 35, снаб- женного резьбовым отверстием, взаимодействующим с болтом 33, и закрепленипгп. ня RpnYHpu плягтинр 1R Ллпкя гЬик5

ного на верхней пластине 15 блока фиксации. Имеется букса 36, выполненная в виде полого цилиндра с глухим дном и внутренней резьбой, которая закреплена посредством резьбы сверху на втулке 14, причем ось 31 установлена перпендикулярно плоскости боковых роликов 11.

Ограничительные пластины 10 вдоль их длины изготовлены с переменным углом атаки по отношению направления движения материала 1 и их профиль выполнен в виде

0 двух частей, одна из которых с линейно воз- растающей шириной вдоль ее длины конвенного откоса контролируемого материала. Конфигурация нижнего торца пластины 10 соответствует форме поперечного сечения ленты 2.

С помощью шайб 18 и пазов 16 обеспечивается точная установка ограничительных пластин 10 по отношению в ленте 2 конвейера, что повышает качество работы всего устройства.

Устройство работает следующим образом.

Анализируемый материал 1, транспортируемый лентой 2 конвейера 3 в зону ограничителя 4 ширины контролируемого потока, воздействует посредством уплотняющих ii.i iLiiiH 22 на ограничите, 1ьные ;i.;.; тины 10 11 создает вращающий момем относительно оси 31 вращения, которьк обесиечивает соответствующее угловое иере- мещение ограничительных пластин 10 вдоль ленты 2 конвейера 3. По мере поворота ограничительных пластин 10 относите.тьно осей 31 вращения вращающий момент снижается за счет уменьщения действия сил и плеч вращения. Одновременно с этим на ограничительные пластины 10 действуют компенсирующие моменты, создаваемые с помощью рычагов 27 с грузами 28.

Величина и характер изменения компенсирующих моментов от угла поворота ограничительных пластин 10 задаются угловым положением рычагов 27 относительно осей 31 вращения, а также величиной и местом установки грузов 28 на рычагах 27. В результате чего после исходной настройки устройства на контролируемый поток сыпучего материала 1 угловое положение ограничительных пластин 10 относительно направления движения ленты полностью определяется величиной производительности анализируемого потока.

Исходная установка ограничительных пластин 10 производится с помощью узлов 29 односторонней фиксации углового положения ограничительных пластин 10. Причем минимальное расстояние между пластинами 10 устанавливают на уровне минимально допустимой щирины контролируемого потока в зоне измерения, которая значительно ниже ширины анализируемого потока при среднем значении его производительности.

За счет механического взаимодействия сыпучего материала 1 с ограничительными пластинами 10 ограничитель 4 щирины автоматически производит требуемое сужение контролируемого потока и увеличение его толщины в зависимости от изменения его производительности. Причем ширина контролируемого потока при уменьшении производительности автоматически снижается, а при увеличении возрастает.

Ограничительные пластины 10 совместно с уплотняюн1,ими пластинами 22 формируют устойчивый поток с поперечным сечением в виде трапеции с углами 60° естественного откоса сыпучего материала I.

После увеличения толщины контролируемого потока сыпучий материал 1 поступает в зону формирователя 5, который, благодаря наклонному днищу формирующего органа, обеспечивает уплотнение .материала, сглаживание его поверхности и формирование слоя заданной толщины.

Под платформой 6 происходит уплотненный слой контролируемого материала 1 требуемой толщины, а его сглаженная поверхность находится на заданном расстоянии от датчика 7 контроля качества сыпучего материала.

0

5

0

5

0

5

0

5

0

J

И зоне ii.sMcj- i up- происходит взаимо- дрйс твие первичшич iioioKa 1 1мма-излучения с контролируемым материалом 1 и регистрация обратно рассеянного анализируемым продуктом 1 ПОРОКИ гамма-квантов. В н-- зультате чего датчик 7 контроля качества сыпучего материала формирует электрический сигнал, который корреляционно связан с исследуемым параметром материала, в частности с его зольностью, и поступает на первый вход блока 9 обработки информации.

Одновременно с этим формирователь 5 за счет действия контролируе.мого потока сыпучего материала воздействует на датчик 8 контроля минимально допустимой слоя угля в зоне измерения, который после срабатывания подает сигнал измерения на второй вход блока 9 обработки информации. По команде датчика 8 блок 9 формирует сигнал, пропорциональный анализируемому параметру материала.

В процессе измерений в зоне контроля поддерживается постоянная толщина слоя материала с ровной поверхностью независимо от изменений производительности анализируемого потока.

В тех случаях, когда количество сыпучего материала на ленте снижается до малых значений или подача анализируемого материала прекращается, формирователь 5 и датчик 8 возвращаются в исходное положение. Блок 9 обработки информации переводится в режим памяти. При этом выходной сигнал блока 9 фиксируется на определенное время на основании результатов предыдущих измерений.

При появлении контролируемого материала 1 в зоне измерения работа устройства автоматически возобновляется.

Использование ограничителя 4 щирины с автоматической регулировкой степени сужения потока в зависимости от производительности конвейера позволяет снизить прерывистость контроля, а следовательно, повысить его точность.

Изменяющийся угол атаки ограничительных пластин 10 вдоль их длины снижает сопротивление движению контролируемого продукта между пластинами 10, что также препятствует сбросу .материала с ленты.

Эти факторы позволяют улучщить качество работы всего устройства и способствуют снижению расхода металла на изготовление ограничительных пластин 10 и боковин 30.

Формула изобретения

if целью повы(1101|ия стабильности потока :сы |учего матери.-). ири измемени производите; ьп oct и KOHBcfiepa, 0 -р 5ннчитель ыс

;Г1. уСТа()НЛе.1 с ОО.ЧМОЖЬ ОСТЬЮ

:()Юрота кроии тей11оп и осей, |С1 абжеи ; на стороне, к потоку |сыиучего aтepиaлa, устаноплсикыми с воз- |мож остью ияменспия длины упругими jTiuinMH и прилегающими ним уплотияю- |1днми пластинами, причет оси ограничп- |тельных пластин имеют обоймы с прнкреп- к ним рычагами с грузами, а обои- |мы установлены с возможностью фиксация при повороте на заданный угол..

плагтия и устанЬвле на кг.и- псйера посредством верхней и 1 жие |-планок с шайбами между ними, при этом нижняя планка имеет пазы дли фиксащп относительно них верхней планк } посредством болтов, крО илтейны ограничительных тии устаиоилеиы с возможностью озаимо- действия с элементами фиксации ограничительных пластин, вь поляс 11ыми в виде нин- тоных элементов.

30

:5б

0

фиг.З

V

/5

36

23

фиг.З

| Устройство для формирования потока сыпучего материала на ленте конвейера и контроля его качества | 1984 |

|

SU1209539A2 |

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

| Реактивная дисковая турбина | 1925 |

|

SU1958A1 |

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

Авторы

Даты

1988-11-07—Публикация

1986-12-24—Подача