Известны приборы для проверки микрометров, корпус которых снабжен горизонтальным кронштейном с базовыми опорами под проверяемый микрометр, с использованием концевых мер для проверки погрешностей показаний микрометра и динамометра для проверки измерительного усилия. Однако такие приборы несовершенны.

В описываемом приборе для проверки измерительного усилия в нескольких точках резьбовой части микрометрического винта применен рычаг, связанный с осью измерительного груза динамометра посредством троса и сектора. Этот рычаг поворотно установлен на конце штанги, которая также поворотно укреплена на каретке, перемещаемой вдоль оси микрометрического винта. Рычаг несет самоцентрирующуюся и приводимую в контакт с рабочей поверхностью микрометрического винта пятку.

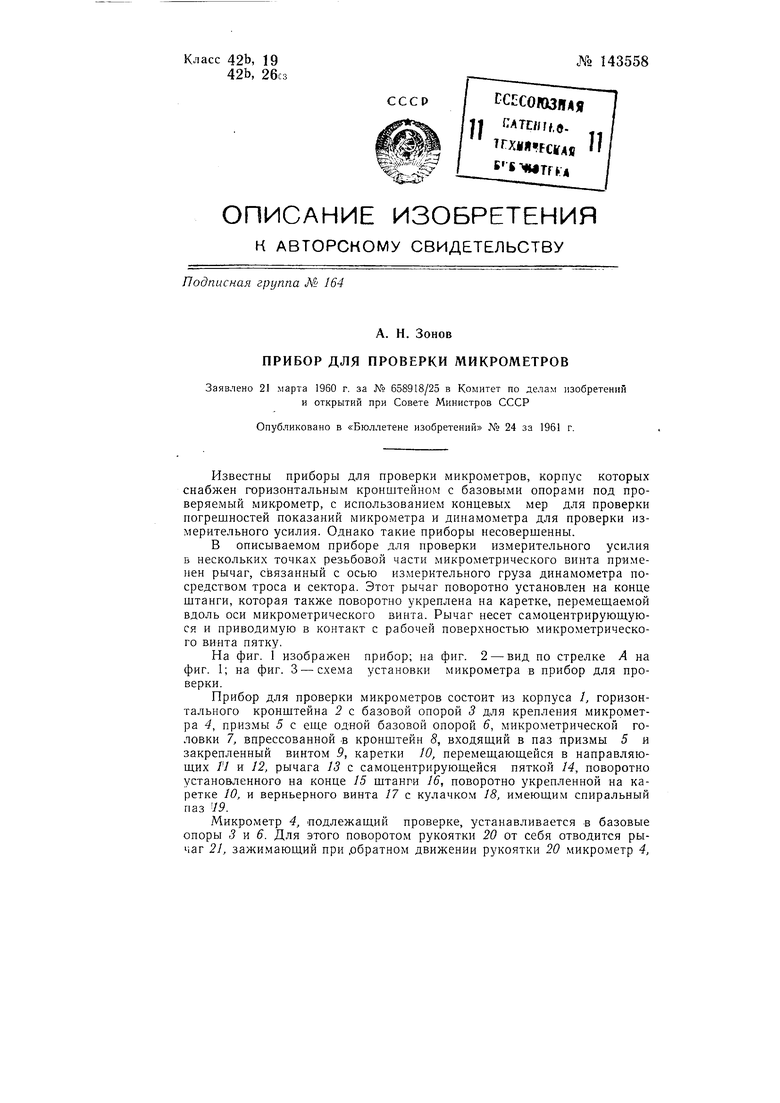

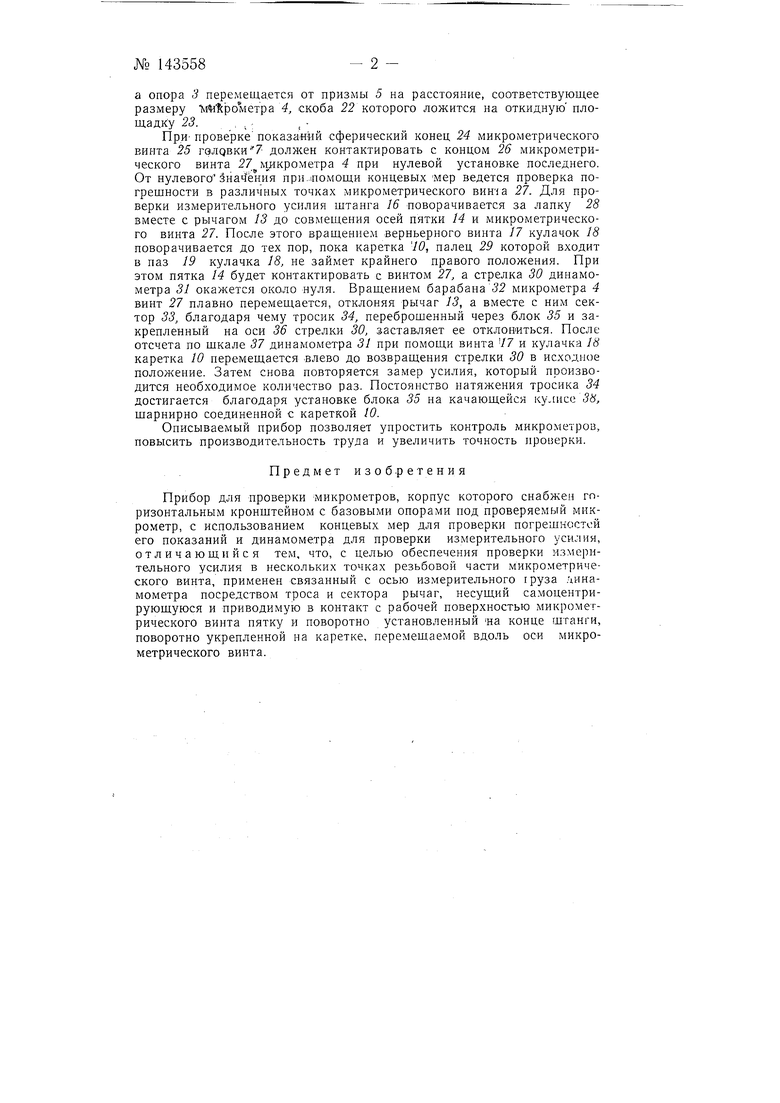

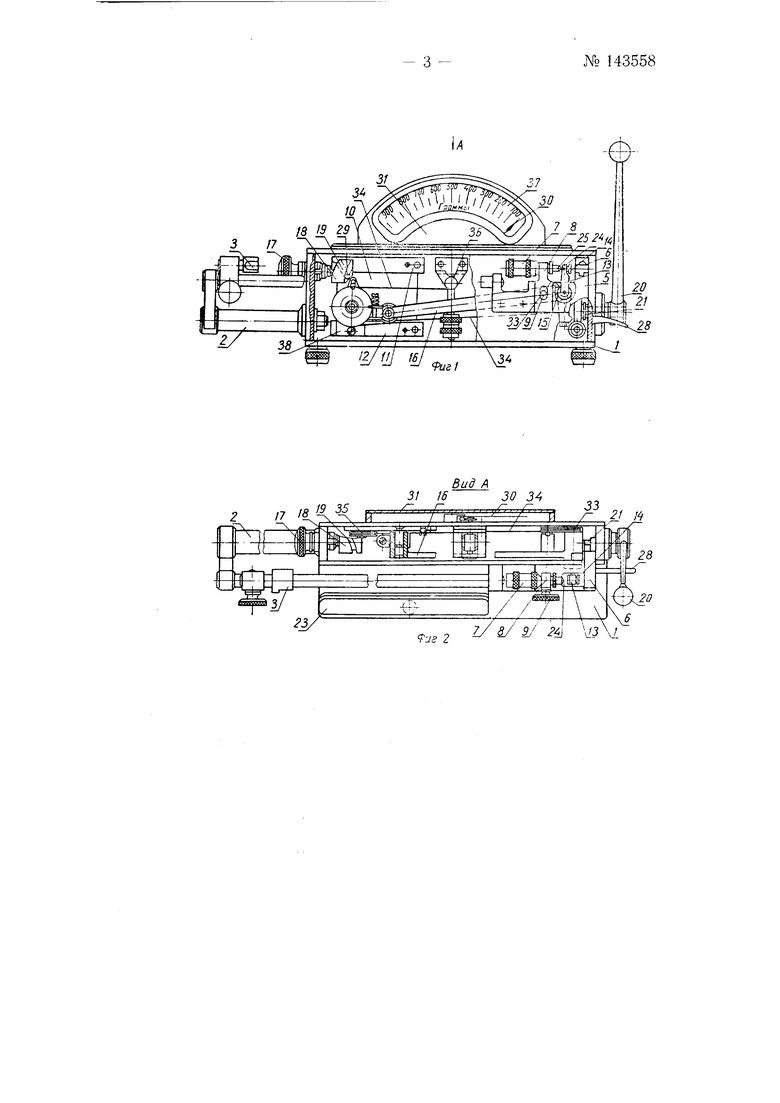

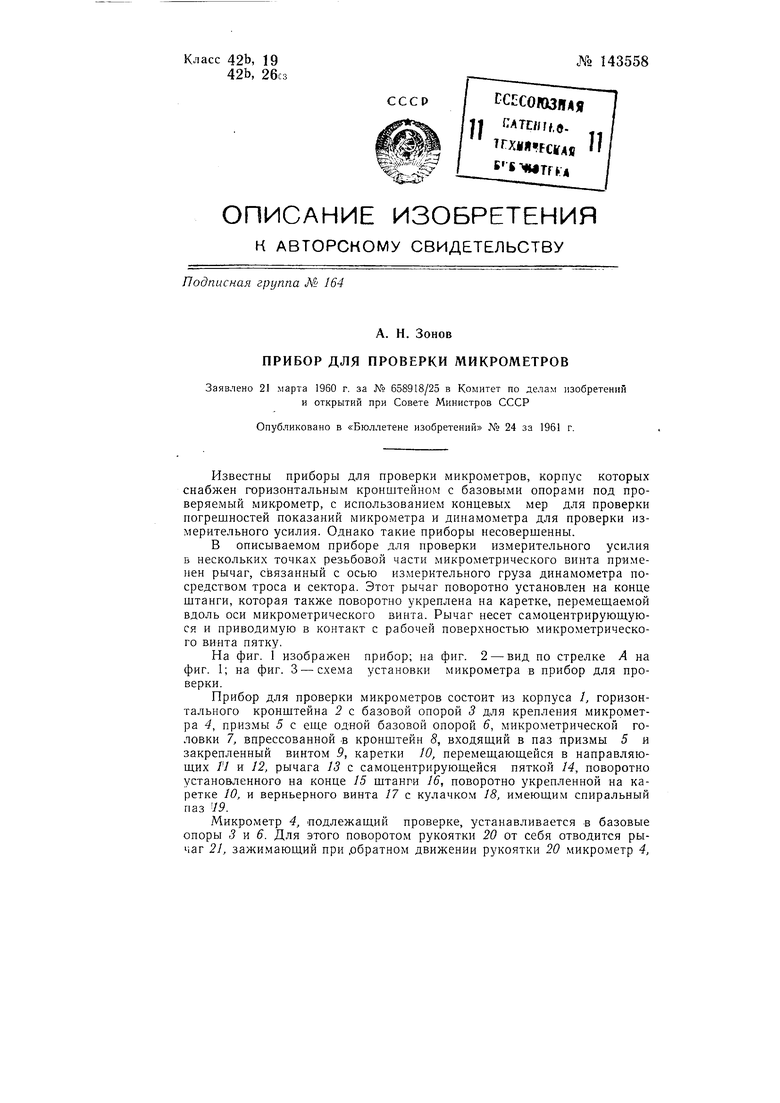

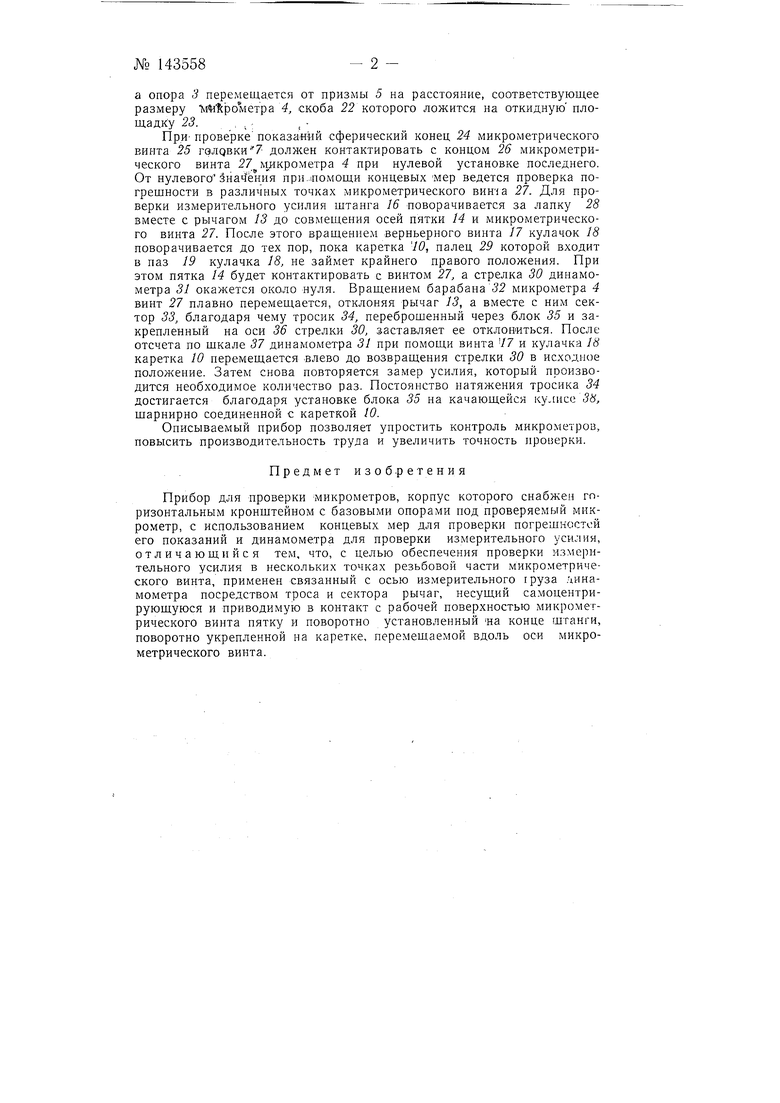

На фиг. i изображен прибор; на фиг. 2 - вид по стрелке А на фиг. 1; на фиг. 3 - схема установки микрометра в прибор для проверки.

Прибор для проверки микрометров состоит из корпуса /, горизонтального кронштейна 2 с базовой опорой 3 для крепления микрометра 4, призмы 5 с еще одной базовой опорой б, микрометрической головки 7, впрессованной -в кронштейн 5, входящий в паз призмы 5 и закрепленный винтом 9, каретки 10, перемещающейся в направляющих Т1 и 12, рычага 13 с самоцентрирующейся пяткой 14, поворотно установленного на конце 15 штанги 16, поворотно укрепленной на каретке 10, и верньерного винта 17 с кулачком 18, имеющим спиральный паз 19.

Микрометр 4, подлежащий проверке, устанавливается в базовые опоры 3 -л 6. Для этого поворотом рукоятки 20 от себя отводится рычаг 21, зажимающий при .обратном движении рукоятки 20 микрометр 4,

№ 143558- 2 а опора 3 перемещается от призмы 5 на расстояние, соответствующее размеру M iltisoMeTpa 4, скоба 22 которого ложится на откидную площадку 23., . .ПрИ проверке показаний сферический конец 24 микрометрического винта 25 гвлдвки7 должен контактировать с концом 26 микрометрического винта 27 микрометра 4 при нулевой установке последнего. От нулевогозначения при.лпомощи концевых мер ведется проверка погрещности в различных точках микрометрического винча 27. Для проверки измерительного усилия штанга 6 поворачивается за лапку 28 вместе с рычагом 13 до совмещения осей пятки 14 и микрометрического винта 27. После этого вращением верньерного винта 17 кулачок 18 поворачивается до тех пор, пока каретка 10, палец 29 которой входит в паз 19 кулачка 18, не займет крайнего правого положения. При этом пятка 14 будет контактировать с винтом 27, а стрелка 30 динамометра 31 окажется около нуля. Вращением барабана 52 микрометра 4 винт 27 плавно перемещается, отклоняя рычаг 13, а вместе с ним сектор 33, благодаря чему тросик 34, переброшенный через блок 35 и закрепленный на оси 36 стрелки 30, заставляет ее отклониться. После отсчета по шкале 37 динамометра 31 при помощи винта 17 и кулачка 18 каретка 10 перемещается влево до возвращения стрелки 30 в исходное положение. Затем снова повторяется замер усилия, который производится необходимое количество раз. Постоянство натяжения тросика 34 достигается благодаря установке блока 35 на качающейся кулисе 5й, шарнирно соединенной с кареткой W.

Описываемый прибор позволяет упростить контроль микрометров, повысить производительность труда и увеличить точность проверки.

Предмет изобретения

Прибор для проверки микрометров, корпус которого снабжен горизонтальным кронштейном с базовыми опорами под проверяемый микрометр, с использованием концевых мер для проверки погрешностей его показаний и динамометра для проверки измерительного усилия, отличающийся тем, что, с целью обеспечения проверки измерительного усилия в нескольких точках резьбовой части микрометрического винта, применен связанный с осью измерительного груза .хинамометра посредством троса и сектора рычаг, несущий самоцентрирующуюся и приводимую в контакт с рабочей поверхностью микрометрического винта пятку и поворотно установленный на конце щтанги, поворотно укрепленной на каретке, перемещаемой вдоль оси микрометрического винта.

1/

35

2/Ш /5/ , 34 - 1 - Риг1

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для проверки параметров измерительных приборов | 1961 |

|

SU146561A1 |

| УСТАНОВКА ДЛЯ ДИАГНОСТИКИ НЕСУЩЕЙ СПОСОБНОСТИ ПОВЕРХНОСТНЫХ СЛОЕВ ИЗДЕЛИЙ | 2000 |

|

RU2164676C1 |

| ПРИСПОСОБЛЕНИЕ ДЛЯ ЗАТОЧКИ СПИРАЛЬНЫХ СВЕРЛ | 2004 |

|

RU2271271C1 |

| Автомат для контроля линейных параметров дисков фрикционов | 1975 |

|

SU766670A1 |

| Устройство для поверки микрометра | 1990 |

|

SU1776344A3 |

| ПОВЕРОЧНЫЙ КОМПЛЕКС КООРДИНАТНЫХ ПРИБОРОВ И ИЗМЕРИТЕЛЬНЫХ СИСТЕМ | 2012 |

|

RU2494346C1 |

| УСТРОЙСТВО ДЛЯ ИССЛЕДОВАНИЯ СИМПТОМА ПАТОЛОГИЧЕСКОЙ ПОДВИЖНОСТИ В ГОЛЕНОСТОПНОМ СУСТАВЕ В ЭКСПЕРИМЕНТЕ | 1998 |

|

RU2187959C2 |

| Устройство для определения прочности сцепления кирпича с раствором | 1980 |

|

SU951118A1 |

| Прибор для определения коэффициента трения при скольжении | 1949 |

|

SU82269A1 |

| Клещевая подача для универсально-гибочных автоматов с приводом от центральной шестерни | 1987 |

|

SU1547916A1 |

Вид А 3 1530 34

9j 24 VJV

J3 2

1

Авторы

Даты

1961-01-01—Публикация

1960-03-21—Подача