(21)4168516/23-03

(22)29.12.86

(46) 07.11.88. Бюл. 41

(71)Московский институт нефти и газа им.И.М.Губкина

(72)В.Э.Аваков, О.К.Ангелопуло, И.П.Бутенкс и А.В.Чичков

(53)622.243.144.3(088.8)

(56)Рязанов А.Я. Справочник по буровым растворам. - М.: Недра, 1979, с.80.

Авторское свидетельство СССР № 885245, кл. С 09 К 7/02, 1979.

(54)БУРОВОЙ РАСТВОР

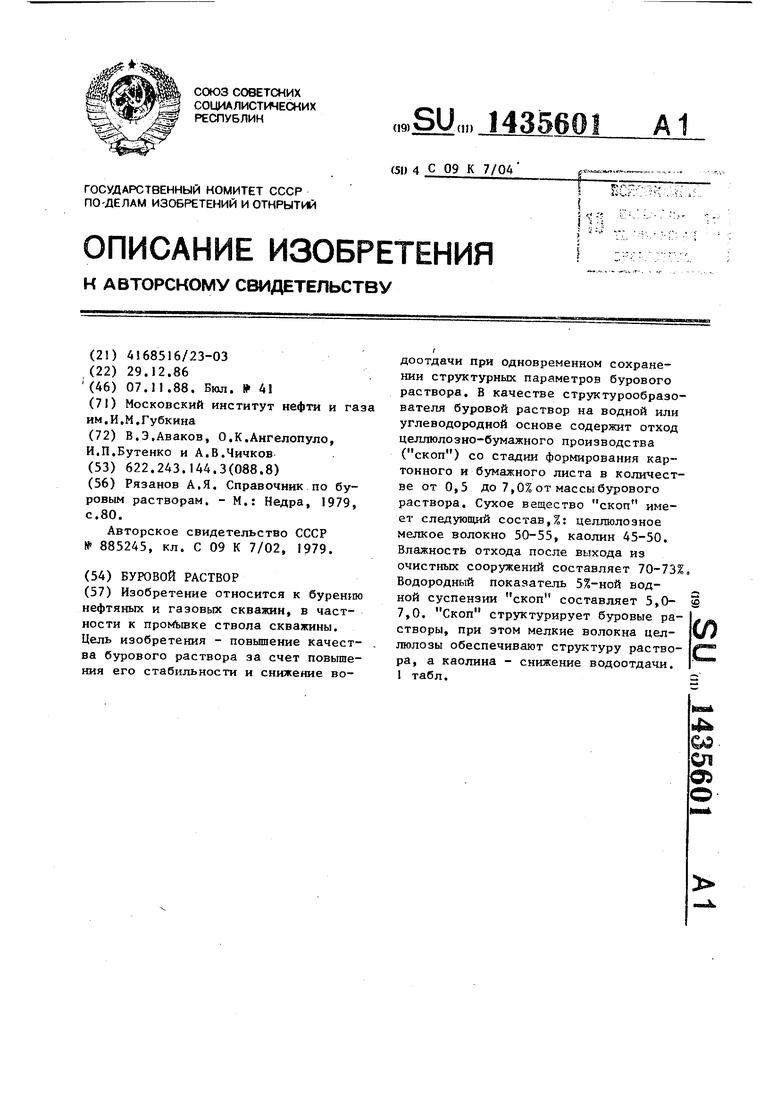

(57)Изобретение относится к бурению нефтяных и газовых скважин, в частности к промЪшке ствола скважины. Цель изобретения - повышение качест- . ва бурового раствора за счет повышения его стабильности и снижение водоотдачи при одновременном сохранении структурных параметров бурового раствора. В качестве структурообразо- вателя буровой раствор на водной или углеводородной основе содержит отход целлюлозно-бумажного производства (скоп) со стадии формирования картонного и бумажного листа в количестве от 0,5 до 7,0% от массы бурового раствора. Сухое вещество скоп имеет следующий состав,%: целлюлозное мелкое волокно 50-55, каолин 45-50. Влажность отхода после выхода из очистных сооружений составляет 70-73%, Водородный показатель 5%-ной водной суспензии скоп составляет 5,0- 7,0. Скоп структурирует буровые растворы, при этом мелкие волокна целлюлозы обеспечивают структуру раствора, а каолина - снижение водоотдачи. 1 табл.

S

(Л

Изобретение отпосптся к бурению нефтяных и газовых скважин, в частности к Промывке ствола скважины.

Цель изобретения - повышение качества бурового раствора за счет по- выше1-шл его стабильности и снижение значений показателей водоотдачи при одновременном сохранении структурных параметров бурового раствора, : Буровой раствор на водной или уг- |леводороднон основе в качестве струк- 1турообразователя содержит отход цел- 1люлозно бумажного производства со стадни формирования картонного и бу- |мажного листа - отход внеплощадных очистных сооружений в количестве 5 - 7,0% от массы бурового раствора.

Отход вненлощадных очистных сооружений образуется после формирова- НИН бумажного и картонного листа. В процессе формирования листа остается взвесь, содержащая высокодисперсньй каолин и мелкодис11ерс{Ш е целлюлозные волокна,- которые в силу своей высо- кой диспресности образуют разбавленную стабиль).ую суспензиюJ из которой их достаточно сложно осад,лть при производстве бумажного листа. Эту суспензию дестабилизируют мин1й-1альным вво- дом различных коагулянтов алюмока- Jшeвыx квасцов,, полиэлектролитов и т,Да, в количестве сотых и тысячных долей процента, которые не -адеитифИ цирзпотся в отходе. Осаждающаяся при их вводе суспензия и является отходом внеплощадных очистных сооружений целлюлозно-бумажной промышленности;, которая называется скоп. Сухое вещество скоп пмевт следуютдий состав,%s целлюлозное мелкое волокно 50-55; каолин 45-50,

Влажность отхода после выхода из очистных сооружений составляет 70-73% Водородный показатель 5%-ной водной суспензии скоп составляет 5,0-7,0,

Способ получения бурового раствора может реализоваться несколькими путями, поскольку скоп можно вводить

50

практически на любой стадии получения бурового раствора в завис1шости от технологичности,

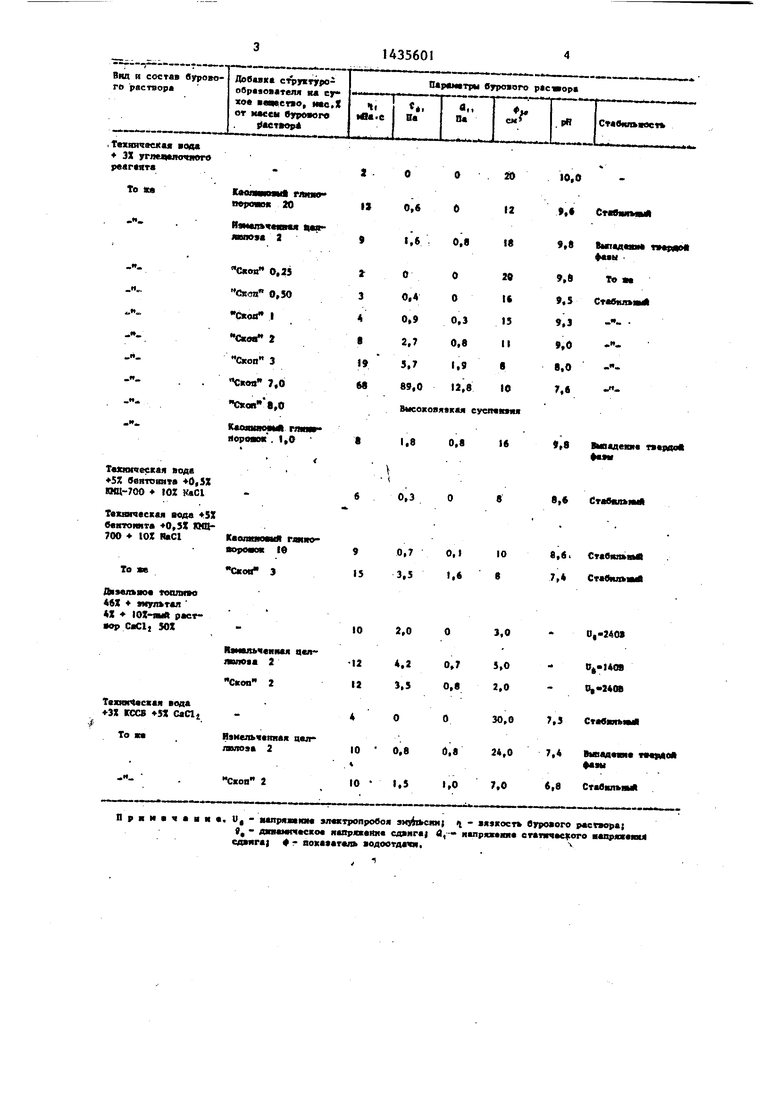

В таблице приведехш данные, ил люстрирующие зависимость технологических параметров от количества вве- -г денного в их состав отхода скоп,

Пример 1, В 970 г воды разводят 30 г углещелочного реагента (УЩР), После этого в раствор вводят 50 г

10

20 5 0е о с

0

г

высушенного до постоянного веса скоп и тщательно размешивают,

Пример2,В810г воды растворяют 5 г КМЦ-700, вводят 50 г бентонита и 100 г хлорида натрия. После получения стабильного раствора в него вводят 100 г скоп 80%-ной влажности,

ПримерЗ, В 460 мл дизельного топлива разводят 40 г эмультала, В 480 г воды размешивают 20 г хлорида кальция и 20 г сухого скоп или 20 г каолина. После чего смешивают водную и углеводородную части,

Скоп эффективно структурирует буровые растворы как на водной, так и на углеводородной основе. При этом мелкие волокна целлзолозы обеспечивают структуру раствора, а каолина - с ки- . жение водоотдачи. Смесь измельченной товарной целлюлозы и каолина не позволяет получить такой структуры и водоотдачи. Это происходит вследствие того, что скоп получается в резуль- TfiTe дополнительного диспергирования и измельчения в процессе получения бумажного листа. При этом волокна целлюлозы и каолина сильно диспергируются и в отход идут мельчайшие частицы зтих материалов, которые не осаждаются При получении бумажного полотна.

Введение каолинового глинопорошка не позволяет получить даже минимальную структуру в буровом растворе, А введение измельченной целлюлозы (целлюлозу измельчают на дезинтеграторе) не позволяет снизить водоотдачу, поскольку инертные волокна .не взаимодействуют с дисперсионной средой бурового раствора, Формула изобретения

Буровой раствор, на водной или углеводородной основе, включающий структурообразователь, отличающийся тем, что, с целью повы- ше1шя ка ества раствора за счет повышения его стабильности и снижения водоотдачи при одновременном сохранении структурно-механнческих параметров бурового раствора, он в качестве структурообразователя содержит отход целлюлозно-бумажного производства со стадии формирования картонного и бумажного листа в количестве 0,5-7,0 мас,% от массы бурового раствора.

Внц It состав бурово- гв раствора

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ ОТХОДОВ В ВИДЕ ШЛАМА-СКОПА, ОБРАЗУЮЩИХСЯ В ЦЕЛЛЮЛОЗНО-БУМАЖНОМ ПРОИЗВОДСТВЕ И ПРИ ПЕРЕРАБОТКЕ МАКУЛАТУРЫ | 2023 |

|

RU2812514C1 |

| СПОСОБ ПОЛУЧЕНИЯ БУМАГИ | 2019 |

|

RU2723819C1 |

| ПРИМЕНЕНИЕ КИСЛОЙ ВОДЫ ДЛЯ ПРОИЗВОДСТВА БУМАГИ | 2011 |

|

RU2544826C2 |

| СПОСОБ ПОЛУЧЕНИЯ БУМАЖНОГО ПРОДУКТА | 2007 |

|

RU2428535C2 |

| СПОСОБ ПОДГОТОВКИ БУМАЖНОЙ МАССЫ ДЛЯ ПРОИЗВОДСТВА КАРТОНА | 2015 |

|

RU2588206C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРОКЛЕЕННОЙ БУМАГИ, БУМАЖНОГО КАРТОНА, КАРТОНА И ПОДОБНЫХ ПРОДУКТОВ ИЗ ЦЕЛЛЮЛОЗНОГО ВОЛОКНА И ВОДНАЯ ДИСПЕРСИЯ ПРОКЛЕИВАЮЩИХ АГЕНТОВ | 1995 |

|

RU2097464C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЦЕЛЛЮЛОЗОСОДЕРЖАЩИХ МАТЕРИАЛОВ | 2003 |

|

RU2237768C1 |

| БУМАЖНЫЕ И КАРТОННЫЕ ПРОДУКТЫ | 2017 |

|

RU2727605C1 |

| СПОСОБ ПОЛУЧЕНИЯ БЕЛЕНОЙ ХИМИКО-ТЕРМОМЕХАНИЧЕСКОЙ МАССЫ | 1999 |

|

RU2153545C1 |

| Бумажная масса для изготовления картона для стереотипных матриц | 1980 |

|

SU937592A1 |

, Твхшпвекоя вое t ЭХ углецмочяогв ре«г«яг8

Й

10,0

Авторы

Даты

1988-11-07—Публикация

1986-12-29—Подача