Изобретение относится к металлу гии в частности к разработке сост ва чугуна для отливок, работающих в условиях сухого трения. Известен высокопрочный чугун П содержащий, мае.7,: Углерод 3,5 - 3,8 2,0 - 2,8 Кремний 0,55 Марганец 0,05 Фосфор0,004 - 0,00 Магний 0,03 Железо Остальное Указанный чугун обладает низкой задироустойчивостью и недостаточно фрикционной износостойкостью. Наиболее близким по технической .сущности и достигаемому эффекту к предлагаемому является чугун, соде жащий , мае.%: Углерод Кремний Марганец Никель Кальций Магний Редкоземельные металлы Алюминий Молибден Ванадий ЖелезоОстальное В качестве примесей чугун может содержать фосфор до 0,18 и серу до 0,03 мас.% 2 . Однако известный чугун характеризуется низкой фрикционной износо стойкостью при нагреве поверхностей при трении до 600°С, недостато ной сопротивляемостью задиру при низкой микротвердос сухом трении и матрицы при 600°С. Цель изобретения - повьшение за роустойчивости и фрикционной износ стойкости при нагреве до . Поставленная цель достигается тем, что высокопрочный чугун, соде жащий углерод, кремний, марганец, никель, хром, медь, кальций, магни редкоземельные металлы, молибден, ванадий, алюминий, олово и железо, дополнительно содержит титан и нит риды циркония при следующем соотно шении компонентов, мас.%: Углерод Кремний Марганец Никель Кальций Магний Редкоземельные металлы Молибден Ванадий Алюминий Нитриды циркония, Железо Остальное В качестве примесей чугун может содержать до 0,03 серы и до 0,2 мае./, фосфора, Выбор граничных пределов компонентов - титана и нитридов циркония обусловлен следующим. При содержании 0,07 мас.% титана наблюдается повьшгение фрикционной износостойкости и микротвердости отливок при 600°С. Дальнейшее увеличение концентрации титана до 0,35 мас.% повышает фрикционную теплостойкость, но при концентрации более 0,35 мас.% отмечается снижение пластических свойств чугуна. Нитриды циркония при концентрации 0,03 - 0,12 мас.% эффективные модифицирующие структуру чугуна добавки, улучшающие сопротивляемость литых изделий задиру. При концентрации до 0,03 мас.% сопротивляемость задиру недостаточна, а при увеличении содержания нитридов циркония более 0,12 мас.% снижается ударная вязкос,ть чугуна в отливках. Чугун выплавляют в открытых индукционных печах с использованием литейных и предельных чугунов, стального и чугунного лома, ферромолибдена, феррохрома, феррованадия, других комплексных сплавов и лигатур. Перегрев металла перед рафинированием составляет 1520-1540°С. Для рафинирования используют кальцинированную соду. Заливку чугуна в автоклав или раздаточный ковш производят при 1500°С, а разливка его в сухие песчаные или подогретые металлические формы - .при 1390-1430°С. Титан вводят в раздаточный ковш (автоклав) в виде никель-титан-магниевой лига3

туры, содержащей, мас.%: титан 17-32 магний 4,9-10, а порошки нитридов циркония - в процессе графитизирующего модифицирования совместно с измельченным электропечным ферросилицием. УгаЬ нитридов циркония не превышает 3,7-7,2%. В качестве РЗМ содержащего сплава используют цериевый мишметалл МЦ-40 по ТУ Гиредмета 48-4-280-73.

Пример. Проводят смесь опытных плавок высокопрочных чугунов в индукционных печах известного и предлагаемого химических составов. Технологические пробы, образцы и износостойкие отливки получают заливкой модифицированных расплавов в сухие песчаные формы.

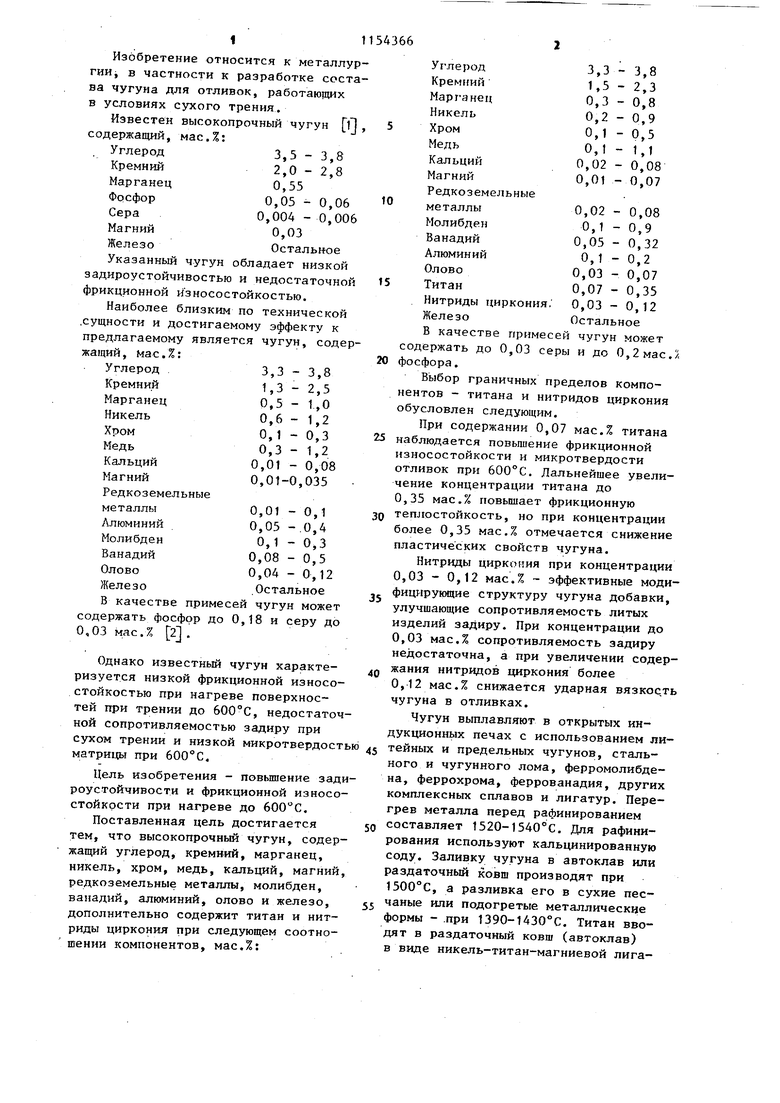

В табл. 1 приведены составы известных и предлагаемых чугунов;

3664

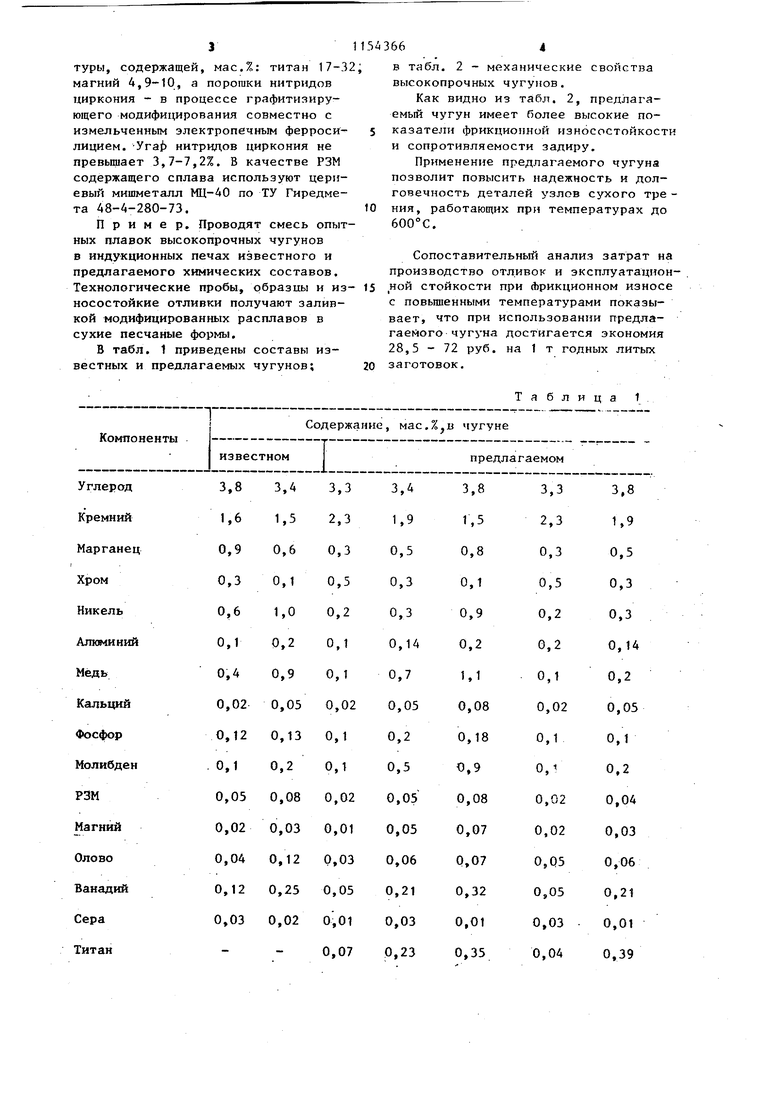

в табл. 2 - механические свойства высокопрочных чугунов.

Как видно из табл. 2, предлагаемый чугун имеет более высокие показатели фрикционной износостойкости и сопротивляемости задиру.

Применение предлагаемого чугуна позволит повысить надежность и долговечность деталей узлов сухого тре НИН, работающих при температурах до 600°С.

Сопоставительный анализ затрат на производство отливок и эксплуатацион ной стойкости при (Ьрикционном износе с повьшенными температурами показывает, что при использовании предлагаемого чугуна достигается экономия 28,5 - 72 руб. на 1 т годных литых заготовок.

Таблица 1

Продолжение табл. I

| название | год | авторы | номер документа |

|---|---|---|---|

| Чугун для металлических форм | 1990 |

|

SU1724716A1 |

| Высокопрочный чугун | 1987 |

|

SU1435648A1 |

| Высокопрочный чугун для отливок | 1991 |

|

SU1803459A1 |

| Высокопрочный чугун | 1988 |

|

SU1581770A1 |

| Высокопрочный чугун | 1990 |

|

SU1740480A1 |

| Высокопрочный чугун | 1990 |

|

SU1742348A1 |

| СПЛАВ НА ОСНОВЕ СИСТЕМЫ ЖЕЛЕЗО-УГЛЕРОД ДЛЯ ИЗГОТОВЛЕНИЯ ИЗНОСОСТОЙКИХ ЛИТЫХ ИЗДЕЛИЙ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1997 |

|

RU2109837C1 |

| Износостойкий чугун | 1990 |

|

SU1765238A1 |

| ВЫСОКОПРОЧНЫЙ ЛЕГИРОВАННЫЙ АНТИФРИКЦИОННЫЙ ЧУГУН | 2019 |

|

RU2718843C1 |

| Высокопрочный чугун | 1990 |

|

SU1749294A1 |

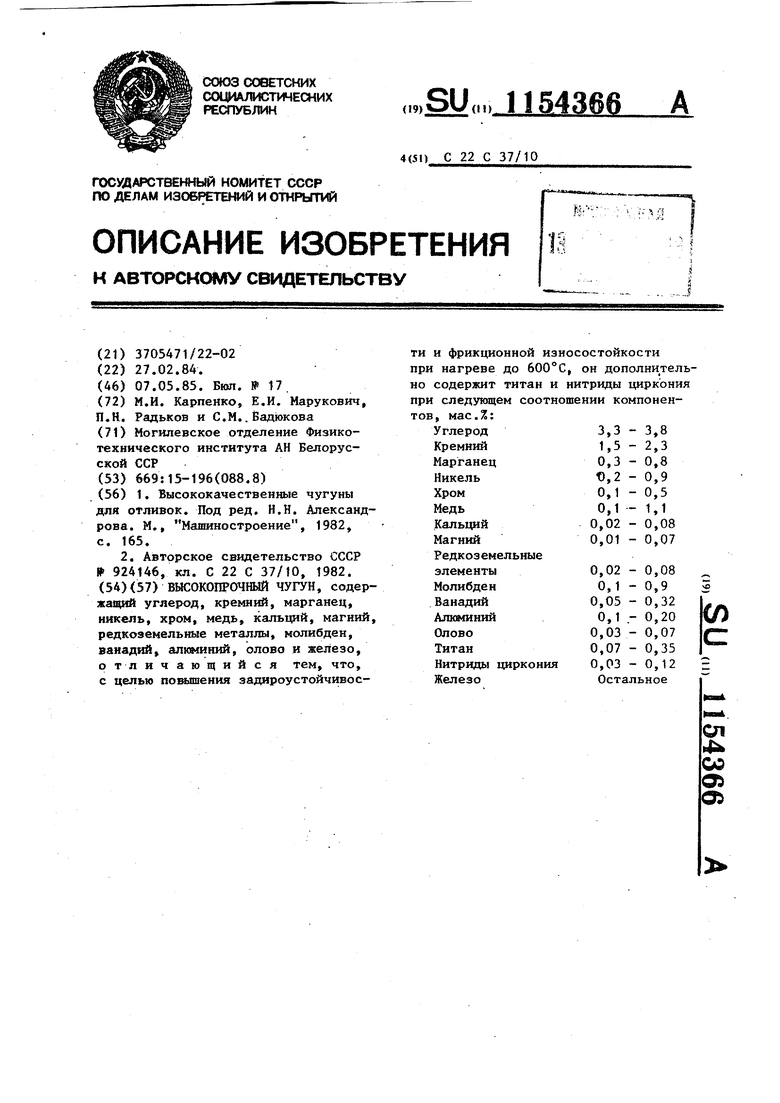

ВЫСОКОПРОЧНЫЙ ЧУГУН, содержащий углерод, кремний, марганец, никель, хром, медь, кальций, магний, редкоземельные металлы, молибден, ванадий, алюминий, олово и железо, о тли чающий с я тем, что, с целью пошлшения задироустойчивости и фрикционной износостойкости при нагреве до 600°С, он дополни тельно содержит титан и нитриды циркония при следующем соотношении компонентов, мас.%: Углерод Кремний Марганец Никель Хром Медь Кальций Магний Редкоземельные 0,02 0,08 элементы 0,9 0,1 Молибден 0,32 0,05 Ванадий (Л 0,20 0,1 Алкминий 0,03 0,07 Олово 0,07 0,35 Титан 0,03 0,12 Нитриды циркония Остальное Железо ел 4 СО О) а

557

580 762 785

248 253 265 278 270

246 162 150 2J,2

21,6 32,4 4,5

3720

4100 4360 4520

0,86

0,89 0,97 0,94

835 660 772 287 267 272

126

234

152

48,6 22,2 38,0

4590 4120

4455

0,91 0,90

0,87

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Высококачественные чугуны для отливок | |||

| Под ред | |||

| Н.Н | |||

| Александрова | |||

| М., Машиностроение, 1982, с | |||

| Устройство для отыскания металлических предметов | 1920 |

|

SU165A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Авторское свидетельство СССР 924146, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1985-05-07—Публикация

1984-02-27—Подача