Изобретение относится к металлургии, в частности к составам износостойких высокопрочных чугунов, работающих в условиях термоциклирования в отливках.

Известен чугун следующего химического состава, мас.%:

Углерод3,2-3,4

Кремний1,8-2,4

Марганец0,6-0.8

Алюминий0,5-0,9

Титан0,2-0,4

ЖелезоОстальное

В качестве технологической примеси чугун может содержать до 0,14 мас.% фосфора.

Чугун обладает высоким объемом усадочных пор (2,1-2,5 см3) и недостаточной термической стойкостью. Коэффициент относительной износостойкости в условиях фрикционного разогрева не превышает 2,5. Известен чугун, содержащий, мас.%: Углерод3,0-3,6

Кремний

Марганец

Никель

Хром

Титан

Фосфор

Медь

Азот

Железо

1,6-2.5

0.4-1.2

0,1-1,0

0,1-0,6

0,01-0,08

0,10-0.25

0,15-1,0

0,006-0.18

Остальное

Чугун обладает недостаточной выносливостью при знакопеременных нагрузках в условиях теплосмен.

Наиболее близким к предлагаемому является чугун, содержащий, мас.%: Углерод 2,2-2,4

Кремний .1,2-1,8

Марганец0,1-0,3

Никель3,0-3,5

Хром0,1-0,3

Молибден0,3-0,5

Магний0,03-0,05

Медь1.6-2.5

GO N 00

„шЛ

Церий0,01-0,02

ЖелезоОстальное

Высокопрочный чугун обладает в литых изделиях следующими свойствами; временное сопротивление на разрыв 690-735 МПа, ударная вязкость 170-320 кДж/м2, твердость 341-397 НВ, скорость износа при сухом трении 0,38-0,45 мкм/км, предел коррозионной усталости на базе 107 циклов 285-291 МПа, термическая стойкость 1120- 1520 циклов.

Однако известный высокопрочный чугун обладает недостаточной термостойкостью и высоким износом при сухом трении. Цель изобретения - повышение термической и эксплуатационной стойкости.

Высокопрочный чугун, содержащий углерод, кремний, марганец, хром, никель, медь, молибден, марганец, церий и железо, дополнительно содержит ванадий, нитриды бора, цирконий и висмут при следующем соотношении компонентов, мас,%: Углерод2,0-3,0

Кремний1,0-2,5

Марганец1,0-1,8

Хром0,06-0,5

Никель3,05-8,8

Медь0,24-2,6

Молибден0,04-0,8

Нитриды бора0,02-0,08

Магний0,002-0,06

Церий0,002-0,04

Ванадий1,02-2,08

Цирконий 0,005-0,08

Висмут0,002-0,01

ЖелезоОстальное

Дополнительное введение ванадия обусловлено его отбеливающим и упрочняющим влиянием, повышающим твердость, микротвердость, термостойкость и эксплуатационные свойства сплава, При содержании ванадия до 1,02 мас.% микротвердость, термостойкость и стабильность служебных свойств недостаточны. При увеличении его содержания более 2,08 мас.% снижаются пластические свойства, ударная вязкость и стабильность механических и служебных свойств сплава.

Нитриды бора введены с целью изменения структуры чугуна и повышения микро- твердости, стабильности термической стойкости и служебных свойств. Их влияние на стабильность механических и служебных свойств начинает сказываться с содержания 0,02 мас.%, Верхний предел (0,08 мас.%) обусловлен увеличением содержания неметаллических включений по границам зерен и снижением стабильности предела коррозионной усталости, механических и служебных свойств

Введение висмута обусловлено его модифицирующим и отбеливающим влиянием на структуру, способствующим првышению стабильности прочностных и служебных

свойств. При его содержании меньше 0,002 мас.% модифицирующий эффект и стабильность служебных свойств недостаточны. При повышении висмута более 0,01 мае. % возрастает его угар и отмечается сни0 жение механических свойств как при обычных, так и при повышенных температурах. Ведение меди в количестве 0,24- 2,6 мас.% измельчает структуру, увеличивает прокаливаемость и Твердость чугуна,

5 окгзывает влияние на природу упрочнения фаз и их термическую стойкость, что способствует снижению износа и повышению стабильности эксплуатационной стойкости. Нижняя концентрация меди принята такой,

0 при которой начинает сказываться ее влияние на структуру чугуна и эксплуатационную стойкость, а верхний предел меди (2,6 мас.%) обусловлен снижением предела выносливости стрелы прогиба и пластиче5 ских свойств ввиду снижения растворимости ее в металлической основе при более высоких концентрациях и увеличения ликвации в огливках, что снижает стабильность служебных свойств.

0 Дополнительное введение церия в количестве 0,002-0,04 мас.% способствует измельчению размеров шаровидных включений графита, повышению эксплуатационной стойкости, трещиностойкости,

5 износостойкости и прочности чугуна при повышенных температурах. Нижний предел концентрации церия принят от значения, с которого начинает сказываться его влияние на размер и фору графита. При увеличении

0 концентрации церия более 0,04 мас.% возрастает угар металла, увеличивается количество неметаллических включений по. границам зерен, снижаются пластические и эксплуатационные свойства чугуна при на5 греве и охлаждении.

Содержание углерода, марганца и кремния в высокопрочном чугуне выбрано с учетом практики производства термостойких отливок с повышенной стабильностью экс0 плуатационных и механических свойств. При увеличении их концентрации выше верхних пределов стабильность прочности, предела выносливости и характеристики уп- руголластических свойств снижаются, а при

5 снижении ниже нижних пределов ухудшаются литейные свойства, термическая стойкость, прочность и эксплуатационная стойкость. Составляющие чугуна, мас.%: хром 0,06-0,50: никель 3,05-8,80; молибден 0,04-0,80 и медь 0,24-2,6 упрочняют и микролегируют матрицу, повышают ее термостойкость и эксплуатационную стойкость.

Введение циркония измельчает графит, нейтрализует влияние хрома при термоупрочнении, снижает коэффициент термического расширения и повышает сопротивляемость термохимических воздействий, что обеспечивает повышение эсплуатационной стойкости. При концентрации его до 0,005 мае. % сопротивляемость термохимическим воздействиям и эксплуатационная стойкость недостаточны, а при концентрации циркония более 0,08% мае. % снижаются стабильность термической стойкости и сопротивляемость к ударным нагрузкам.

Введение магния в количестве 0,002- 0,06 мае. % раскисляет и модифицирует расплав, очищает границы зерен, повышает стабильность эксплуатационной стойкости в условиях теплосмен. Верхний предел магния ограничен его усвояемостью в чугуне, а при концентрации магния менее 0,002 мас.% его модифицирующий эффект недостаточен, что приводит к снижению

ливают отливки тормозных устройств, образцов и технологических проб.

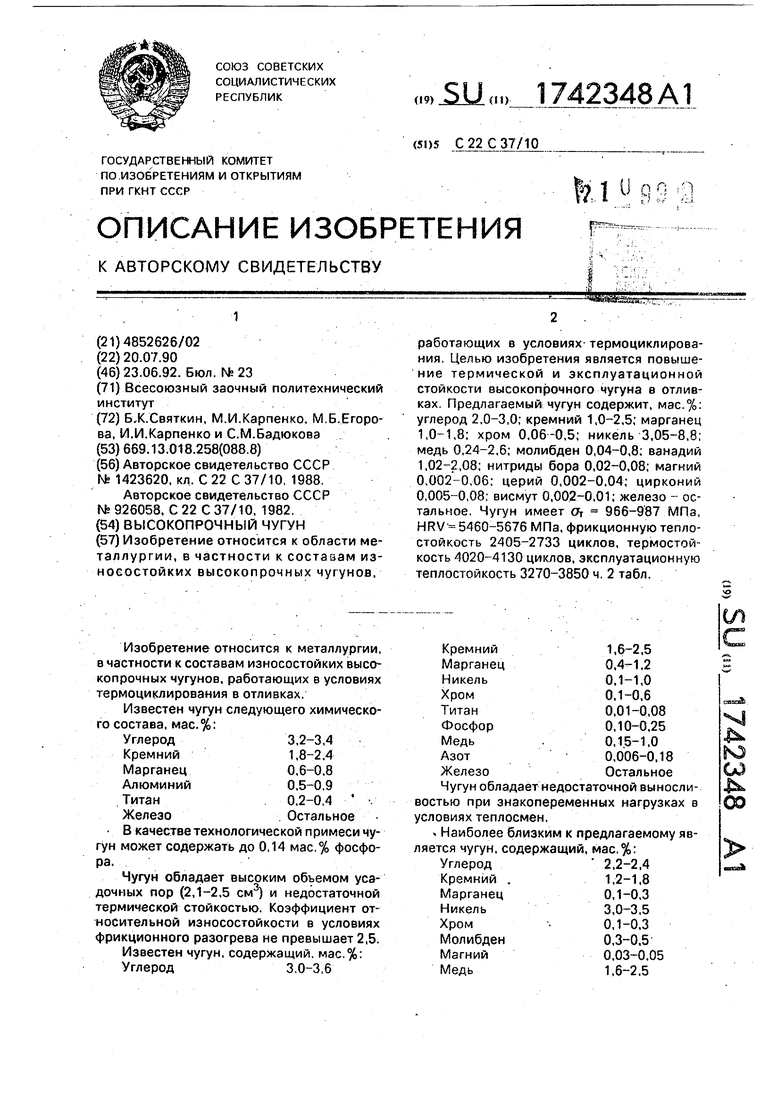

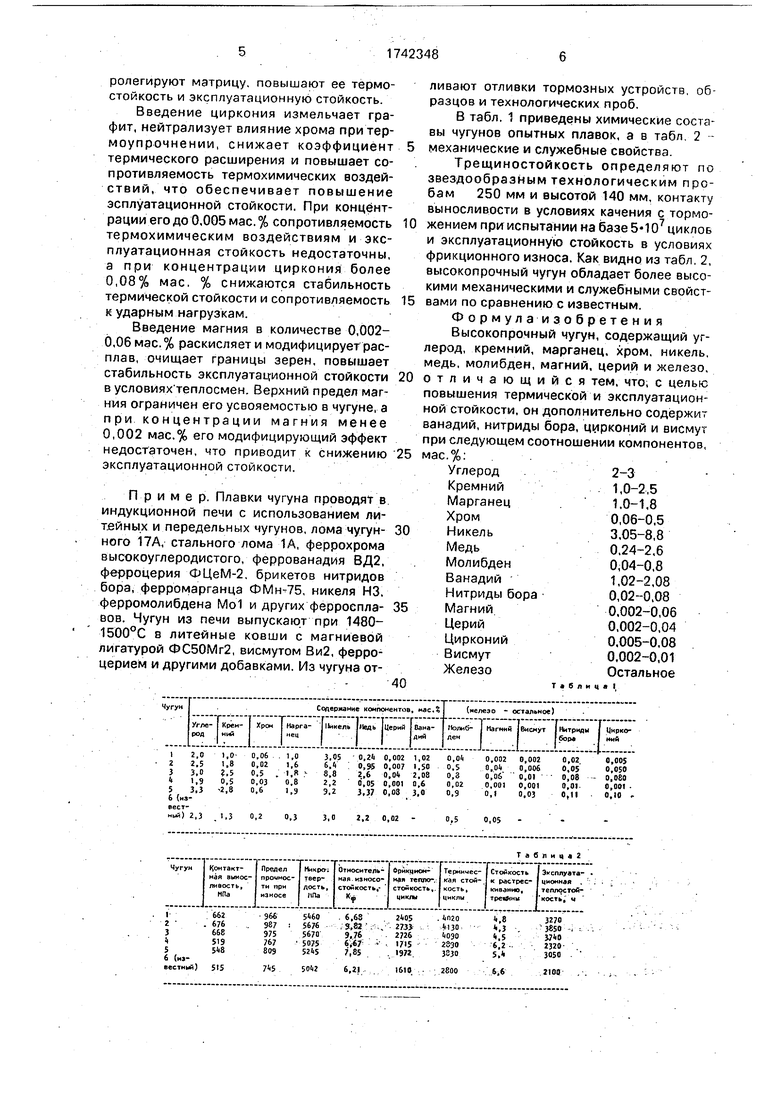

В табл. 1 приведены химические составы чугунов опытных плавок, а в табл 2 - механические и служебные свойства.

Трещиностойкость определяют по звездообразным технологическим пробам 250 мм и высотой 140 мм, контакту выносливости в условиях качения с торможением при испытании на базе 5-Ю7 циклов и эксплуатационную стойкость в условиях фрикционного износа. Как видно из табл. 2, высокопрочный чугун обладает более высокими механическими и служебными свойствами по сравнению с известным.

Формула изобретения

Высокопрочный чугун, содержащий углерод, кремний, марганец, хром, никель, медь, молибден, магний, церий и железо, отличающийся тем, что, с целью повышения термической и эксплуатационной стойкости, он дополнительно содержит ванадий, нитриды бора, цирконий и висмут при следующем соотношении компонентов, мас.%:

| название | год | авторы | номер документа |

|---|---|---|---|

| Высокопрочный чугун для отливок | 1991 |

|

SU1803459A1 |

| Чугун для металлических форм | 1990 |

|

SU1724716A1 |

| Высокопрочный легированный антифрикционный чугун | 2019 |

|

RU2720271C1 |

| Высокопрочный чугун | 1988 |

|

SU1581770A1 |

| Высокопрочный чугун | 1989 |

|

SU1640196A1 |

| ВЫСОКОПРОЧНЫЙ ЛЕГИРОВАННЫЙ АНТИФРИКЦИОННЫЙ ЧУГУН | 2019 |

|

RU2718843C1 |

| Высокопрочный чугун | 1990 |

|

SU1749294A1 |

| Высокопрочный чугун | 1988 |

|

SU1585374A1 |

| Высокопрочный антифрикционный чугун | 2015 |

|

RU2615409C2 |

| Чугун | 1990 |

|

SU1705392A1 |

Изобретение относится к области металлургии, в частности к составам износостойких высокопрочных чугунов, работающих в условиях термоциклирова- ния. Целью изобретения является повышение термической и эксплуатационной стойкости высокопрочного чугуна в отливках Предлагаемый чугун содержит, мас.%: углерод 2,0-3,0; кремний 1,0-2,5; марганец 1,0-1,8; хром 0,06-0,5; никель 3,05-8,8; медь 0,24-2,6; молибден 0,04-0,8; ванадий 1,02-2,08; нитриды бора 0,02-0,08; магний 0.002-0,06; церий 0,002-0.04; цирконий 0,005-0,08; висмут 0.002-0.01; железо - остальное, Чугун имеет От 966-987 МПа, HRV 5460-5676 МПа, фрикционную теплостойкость 2405-2733 циклов, термостойкость 4020-4130 циклов, эксплуатационную теплостойкость 3270-3850 ч. 2 табл.

| Износостойкий чугун | 1987 |

|

SU1423620A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Высокопрочный чугун | 1980 |

|

SU926058A1 |

Авторы

Даты

1992-06-23—Публикация

1990-07-20—Подача