Теп онссител 1

47 Я

| название | год | авторы | номер документа |

|---|---|---|---|

| Сушильная камера | 1981 |

|

SU966466A1 |

| Способ получения порошков из сырья растительного происхождения | 1991 |

|

SU1792303A3 |

| Установка для сушки дисперсных высоковлажных материалов | 2002 |

|

RU2219448C1 |

| СТУПЕНЧАТО-ПРОТИВОТОЧНАЯ СУШИЛКА КИПЯЩЕГО СЛОЯ | 2006 |

|

RU2304266C1 |

| Устройство для термообработки материалов | 1985 |

|

SU1307189A2 |

| СУШИЛКА КИПЯЩЕГО СЛОЯ ДЛЯ ПАСТООБРАЗНЫХ МАТЕРИАЛОВ | 2006 |

|

RU2305239C1 |

| Комбинированная установка для сушки сыпучих материалов | 1975 |

|

SU614304A2 |

| Сушильное устройство с псевдоожиженным слоем | 2019 |

|

RU2716354C1 |

| СПОСОБ СУШКИ ЯДРА СЕМЯН ПОДСОЛНЕЧНИКА | 1991 |

|

RU2046262C1 |

| МНОГОЛЕНТОЧНАЯ СУШИЛКА КИПЯЩЕГО СЛОЯ | 2006 |

|

RU2314471C1 |

1- 2

5

Теплоноситель

ч,

7

ч.

.X

, .X

-6

№

А

к циклону

:$ :

X

Сухой продукт

4

со

СД

00

со

Изобретение относится к технике сушки сыпучих материалов, склонных к слинанию, и может найти- применение в химической, фармацевтической и других отраслях промышленности.

Целью изобретения является повышение качества сушки при сушке сульфамата аммония.

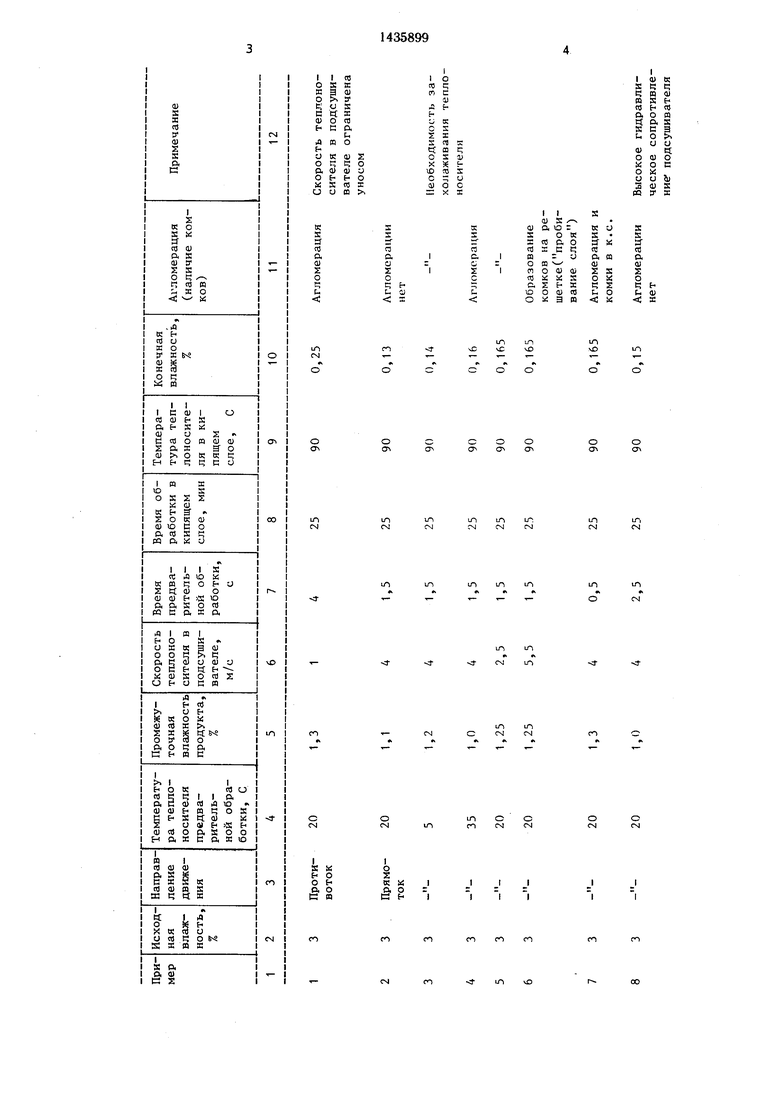

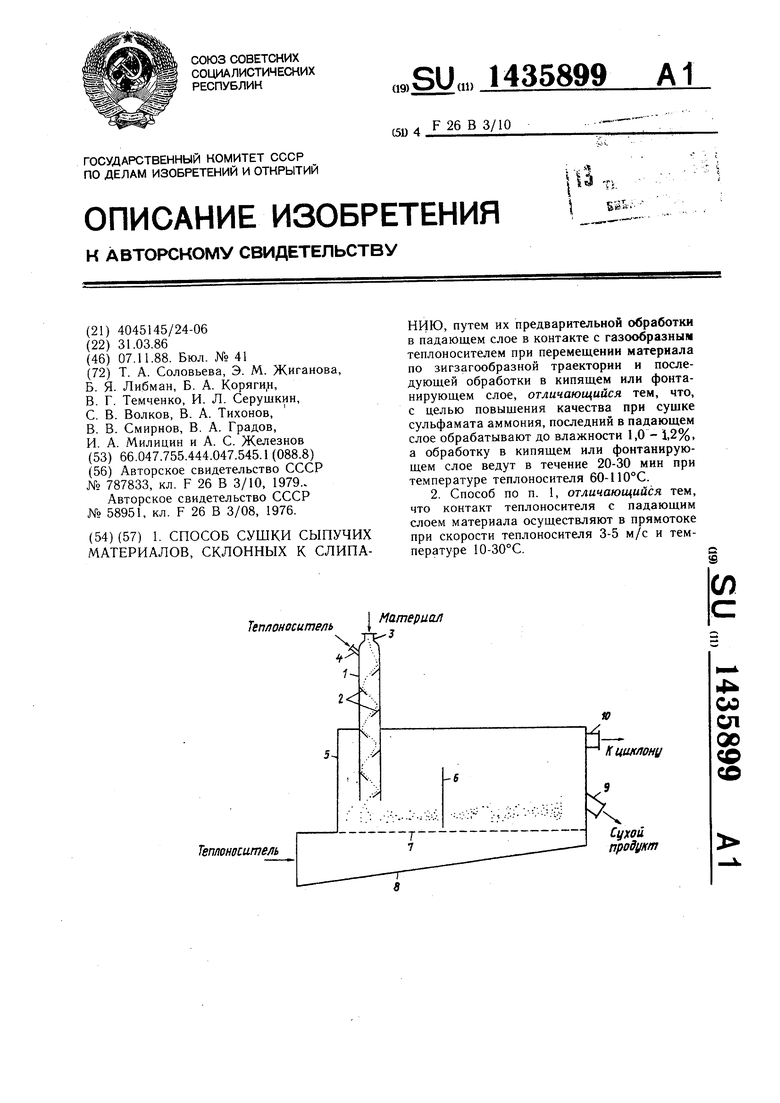

На чертеже показана схема сушильной установки, в которой может быть реализован предлагаемый способ.

Установка содержит подсушиватель 1 с наклонными полками 2, загрузочным tia- трубком 3 и патрубко.м 4 ввода теплоносителя, сушильную камеру 5 кипящего слоя, имеюшую секционирующую перегородку 6 (или несколько перегородок), газораслреде- лительную решетку 7, газоподводящий короб 8, разгрузочное устройство 9 и выхлопной патрубок 10.

Установка работает следующи.м образом.

Сыпучий материал (сульфамат аммония) подается через загрузочный патрубок 3 в подсушиватель 1. В подсушиватель сульфа.мат аммония поступает в виде комков, имеющих размеры до 30-40 мм. Одновременно в патрубок 4 подается теплоноситель прямоточно материалу с температурой 10-30°С, скоростью (в расчете на живое сечение подсушива- теля) 3-5 м/с и относительной влажностью 40-60%. Теплоноситель подхватывает комки сульфамата аммония, которые, ударяясь о полки 2 нодсушивателя 1, дробятся, и, обра- зуя газовзвесь, подсушиваются до промежуточной влажности 1,0-1,2%. Эта влажность является критической, меньше которой сульфамат аммония нрактически не подвержен слипанию и комкованию.

Из подсушивателя 1 сульфамат аммония в виде газовзвеси поступает в сушильную ка.меру 5 кипящего слоя, в которой создается температура 60-110°С, причем камера имеет рабочий объем, в котором частицы сульфамата аммония подвергаются обработке в течение 20-30 мин, достигая конечной влажности не более 0,15%.

Разгрузка высушенного материала осуществляется через разгрузочное устройство 9, а отработавший ожижающий агент выводится через выхлопной патрубок 10.

Данный способ позволяет интенсифицировать процесс тепломассообмека, умень- пшть энергозатраты за счет оптималь

о

ного использования теплоносителя, а также повысить качество сущки путем равномерной термообработки.

Пример 1. Режим сушки осуш,ествляли по известному способу. Сульфамат аммония 5 с исходной влажностью 3% непрерывно подавали через загрузочный патрубок 3. Одновременно снизу в подсушиватель подавали нагретый до 30°С воздуха. Последующая обработка сульфамата аммония осуще- 0 ствлялась в сушильной камере 5 кипяш.его слоя при температуре слоя 90-110°С. Получаемый продукт выгружался с неравномерной влажностью частично в виде комков размером до 10-15 мм. При этом продукт поступал в сушильную камеру уже в виде комков и в сушильной камере их диспергирование практически не происходило. Причем комки продукта, цементируясь, превращались в окатыши и приводили к прекращению процесса псевдоожижения. Следует отметить, что уменьшение температуры слоя в сушильной камере до 70-80°С не привело к заметному уменьшению комков.

Пример 2. Режим сушки осуществляли по предлагаемому способу. Сульфамат аммония с исходной влажностью 3% непрерывно 5 подавали через загрузочный патрубок. Одновременно в падающий слой материала прямотоком подавался теплоноситель со скоростью 3 м/с при 20°С и относительной влажности до 60%. Последующая обработка сульфамата аммония в кипящем слое проводилась при 110°С в течение 20 мин. Получаемый продукт выгружался с равномерной влажностью 0,15% практически без агломератов и комков. В сушильную камеру продукт поступал диспергированным с влажностью 1,1%.

Пример 3. Режим сушки осуществлялся по предлагае.мому способу. Сульфамат аммония с исходной влажностью 4% непрерывно подавался через загрузочный патрубок. Одновременно в падающий слой материала прямотоком подавался теплоноситель со скоростью 5 м/с 30°С и относительной влажности до 60%. Последующая обработка сульфамата аммония в кипящем слое проводилась при 60°С в течение 30 мин. Полу- чае.мый продукт выгружался с равномерным влагосодержание.м 0,15% без агломератов и комков-.

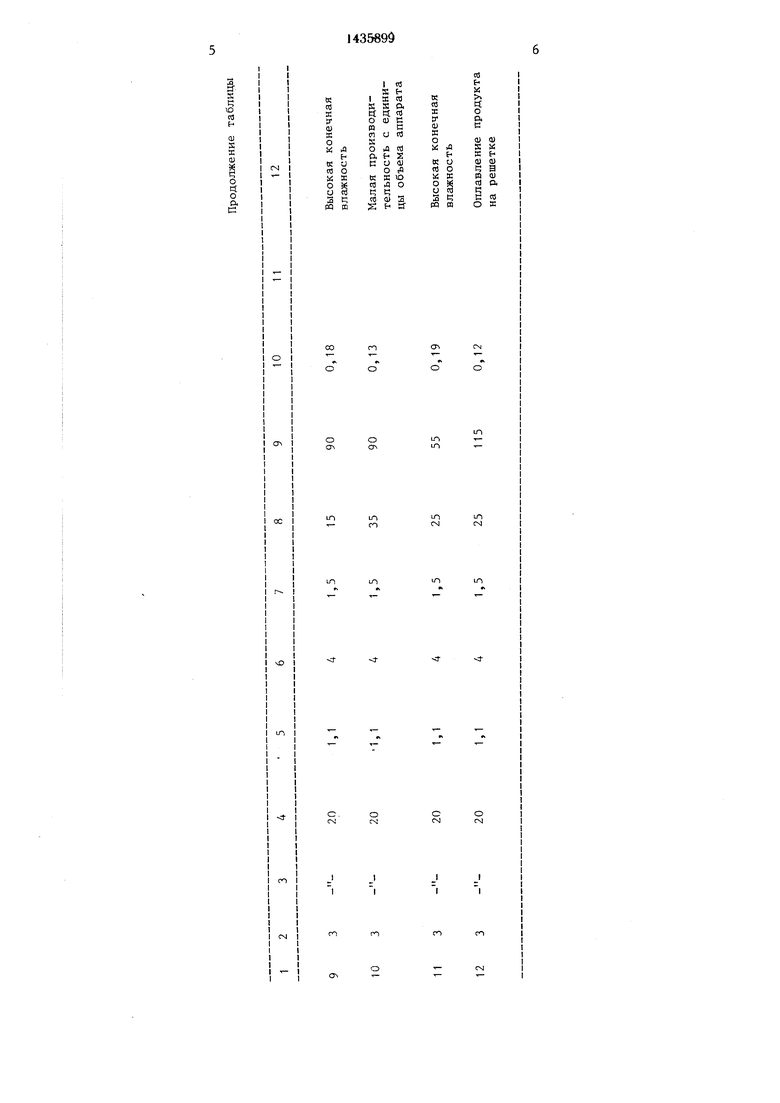

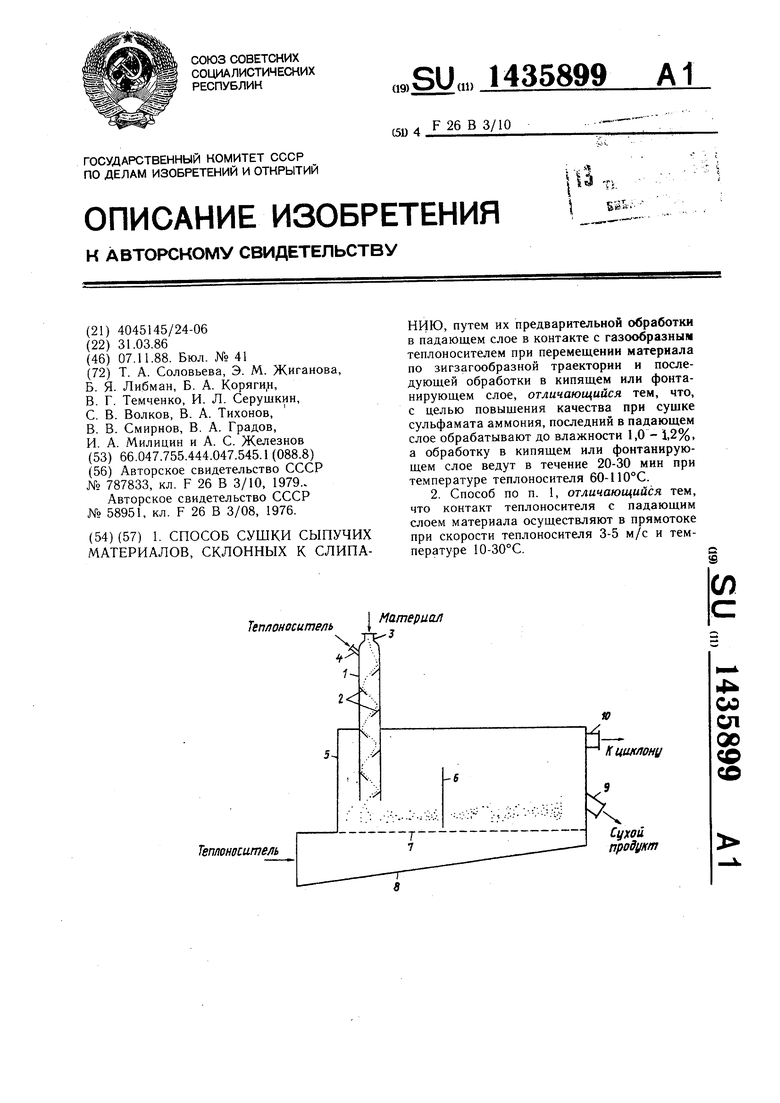

Указанные и дополнительные примеры реализации изобретения представлены в таблице.

5

0

II

оs

кp

о.

t;о

etf

uо

HG

л(В Eoк

ос;

о.

оЕхS

ио

П Ж U В К X Я Р. t. О

ш

R

и

« S

я О. (U

о

с;

;

О

ON

LO

CM

с

ГЧ

SX

он

aо

Си

О

о

о

ON

О Oi

О С7Х

CN

LO

CNl

LO

CM

LTi

CM

1Л

«I

CM

1Л О с:: со см см

о см

о

CN

i

К itf

I§g

со со го

J-LTlvD

| Способ сушки сыпучих высоковлажных материалов | 1979 |

|

SU787833A1 |

| Прибор для получения стереоскопических впечатлений от двух изображений различного масштаба | 1917 |

|

SU26A1 |

| Приспособление к сельфакторам для получения резервной намотки | 1939 |

|

SU58951A1 |

| Прибор для получения стереоскопических впечатлений от двух изображений различного масштаба | 1917 |

|

SU26A1 |

Авторы

Даты

1988-11-07—Публикация

1986-03-31—Подача