Изобретение относится к машиностроению и может быть использовано при испытании зубчатых колес на контактную усталость.

Известен способ испытания зубчатых колес на контактную усталость, заключающийся в том, что прикладывают к зубчатому колесу из исследуемого материала, имеющему зубья различной ширины, и сопряженному с ним дополнительному зубчатому; колесу крутящий момент до достижения требуемой степени выкрашивания рабочей поверхности каждого зуба колеса из исследуемого материала, по которой судят о контактной усталости колеса из исследуемого материала.

Недостатками известного способа испытания является нетехнологичность применяемых для его осуществления зубчатых колес и пониженная точность, заключающаяся в том, что испытания проводят, нагружая передачу постоянным моментом, в то время как условия эксплуатации передач характеризуются нерегулярным нагружением.

Целью изобретения является упрощение и повышение точности испытания путем соответственно повышения технологичности колеса из исследуемого материала и проведения испытания при эксплуатационных условиях.

Цель достигается тем, что ширину Ь2 половины количества зубьев колеса из иссVI

to

Ј ел

00

ледуемого материала определяют по следующей зависимости;

02 х -bi 1/2

2/q

Hi) ,

(1)

где bi - ширина остальных зубьев колеса из исследуемого материала;

qwo 0,0425- НВ-5,5 - ориентировочный угловой коэффициент кривой контактной усталости (ККУ) зубьев колеса из исследуемого материала;

НВ-твердость последних,

прикладывают к валам колес серию однонаправленных, различных по величине и относительной продолжительности действия крутящих моментов, а о контактной усталости зубьев колеса из исследуемого матери- ала судят по суммарным долговечностям зубьев различной ширины.

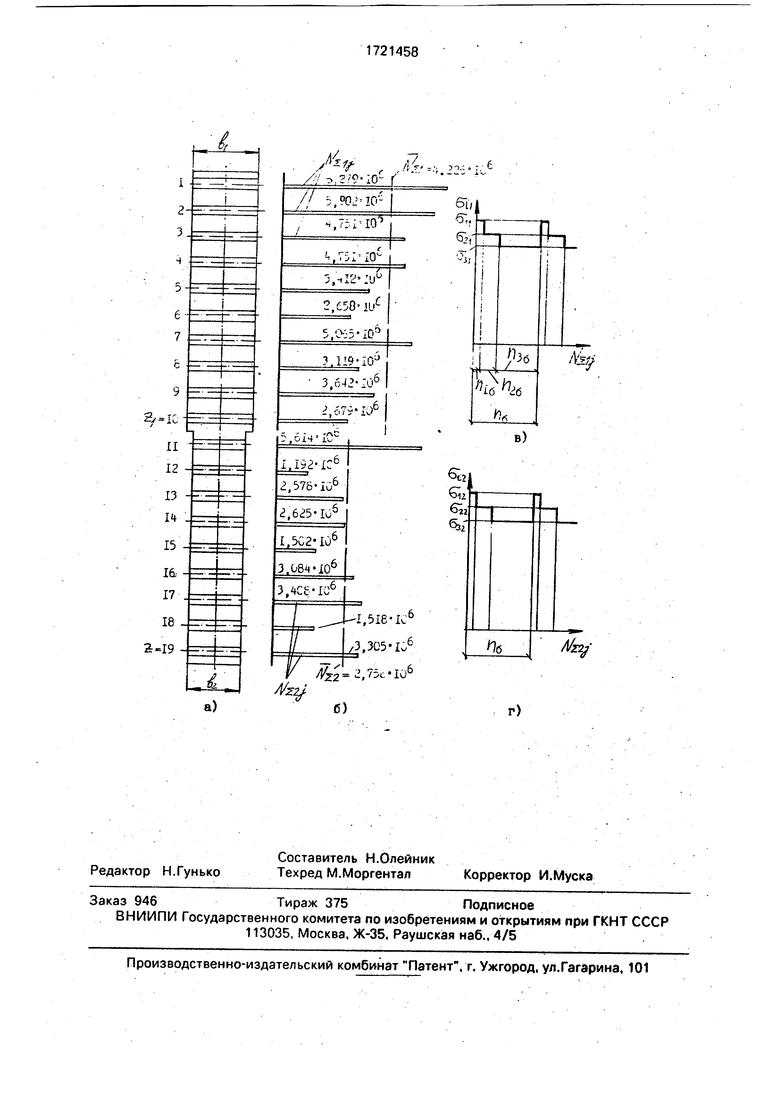

На чертеже представлены развертка боковой поверхности колеса из исследуемого материала (а), суммарные долговечности зубьев последней до наступления выкрашивания их до степени G 2% (б) и блоки нагружения зубьев шестерни с шириной bi

(в) И С ШИРИНОЙ 02 (г).

Предлагаемый способ осуществляют при испытании изготовленных из исследуемого материала (стали 40Х) прямозубых колес с модулем 4 мм: шестерни с Z 19 зубьями и колеса с 81 зубом. Ширина половины количества зубьев (Zi 2/2 19/2 10) шестерни bi 10 мм. Для сравнительно низкой твердости зубьев колес, среднее значение которой составляет 242 НВ, что соответствует параметру q., кривой усталости, принятому по ГОСТ 21354-87 равным 6, принимают коэффициент х 0,8, следовательно 22 - Z-Zi - 9 зубьев шестерни выполняют с шириной Ьа х -bi 0,8 -10 8 мм (фиг. 1,а).

Зубчатые колеса устанавливают в кор- пус редуктора и испытывают на обычной конструкции стенде с замкнутым силовым потоком.

Для степени G 2%.определяют предел контактной выносливости материала зубча- тых колес:

ОннтЬ 1,8-НВ + 65 500,6 МПа.

Произвольно задаются числом ступеней нагружения в блоке К 3 напряжениями Oj 0Hiimb. Для зацепления зубьев колеса с зубьями шестерни шириной bi их принимают равными (71 950 МПа, ог 855 МПа, оз 760 МПа. Из формулы по ГОСТ 21354- 87, в которой входящие в нее величины составляют ZE - 190 МПа1 2, ZH 2,495, 2g 0,881, b bi 10 мм. Кн KHV 1,05, di 76 мм, U 4,263, рассчитывают моменты Ti 115.3 Н -м. Т2 103,8 Н м, Тз 92,3 Н м. Затем по той же формуле при подстановке

5

10

15

20

25 3035

40

45

50 5&

в нее b b2 8 мм определяют контактные напряжения в зацеплении зубьев шестерни этой ширины с зубьями колеса. Они составляют при действии моментов Ti, T2 и Тз соответственно 1062, 956 и 850 МПа. Коэффициенты а для зубьев обоих значений ширинысоставляют ai CTI/CTI 1 , 0.2 02/01 855/950 0,9, «з Оз/сп 760/950 0,8.

Так же, как и напряжениями о (и следовательно, коэффициентами eg), произвольно задаются объемом блока пв 5 -10 циклов и длительностями те действия моментов TI в нем: ni6 5 -Ю3, П2б 1,25- 104, пзб 3,25 10 циклов. Относительные длительности действия моментов TI при этом составляют (/3| П|б/пб): 5 -103/5 -104 0,1, #2 1.25-104/5- 104 0,25, 3,25 -104/5- 104 0,65, 1.

Затем проводят испытание при указанном блочном нагружении зубьев шестерни (фиг. 1 в,г). Определяют долговечностей зубьев шестерни до наступления выкрашивания, равного G 2% площади активной боковой поверхности ее зубьев. Степень разрушения зубьев устанавливают по известной методике при периодических остановках колес после наработки шестерней 10 циклов.

Для фиксирования долговечностей в момент G 2% поступают следующим образом. Фиксируют долговечность до начальной степени выкрашивания (0,5-1%) каждого зуба, а затем - долговечность при G 2,5-4,5%. Долговечность при G 2% определяют линейным интерполированием. Поскольку при таких небольших площадях поверхности разрушившихся зубьев накопление усталостных повреждений остается линейным (увеличение контактных напряжений вследствие уменьшения длины контактных линий I b из-за наличия появившихся ямок выкрашивания незначительное), такой прием существенно упрощает определение степени G отдельных зубьев без риска огрубления результатов испытания (собственно, степень G 2 % для зубьев твердостью Н 350 НВ означает лишь начало прогрессирующего выкрашивания).

В итоге получают 9 долговечностей Nf 21 зубьев шириной D2 и 10 долговечностей зубьев шириной bi. Значения долговечностей приведены на фиг. 1,6. По формуле

Z1.. „ZJ.

( 2 Nj i)/c 1 и ( 2 ))/Z2 получают средние долговечности 4,226 -106 и 2,758- 10 циклов соответственно для зубьев шириной bi и D2 (фиг. 1,6).

Параметры рн и Сн кривой контактной усталости зубьев шестерни определяют по следующим зависимостям:

QH 2 (lgl JЈi-NЈ2)/lg(1/х) - 3,825; (3)

К

Сн - IgNil + lg от -.2 (а Рм- $) 17,751 (4) Таким образом, испытав п и нерегулярном нагружении колесо из исследуемого материала, получают параметры исходной кривой контактной усталости его зубьев.

Режим эксплуатации зубчатой передачи характеризуется нерегулярным нагружени- ем. Его можно представить как блочное на- гружение с дискретным рядом крутящих моментов Ti, объемом блока и долговеч- ностями те действия моментов Т| в блоке. Так как N пб, можно рассматривать суммарную долговечность NЈ кратной объему блока Пб и выражать ее целым числом блоков A- . Это допущение существенно упрощает расчеты, позволяя принять равенство

П|б/Пб rij/NЈ где ni А rue; . к

Ni i |1iИсхо дя из линейной гипотезы суммирования усталостных повреждений, к которой обращаются на том основании что, как показывают исследования контактной усталости зубьев зубчатых колес, она удовлетворительно соблюдается, при испытании предлагаемым способом для средних значений суммарной долговечности зубьев шириной bi и зубьев ыириной Ь2 можно записать

NЈi 10 о Д(а Р« $) ; (5)

NЈ2 10 (Ы)4 -,-Ј(« Р /,) . (6) где (71 - максимальное напряжение блока нагружения зубьев шириной Ьг(п ри ргшсан- н ы х и сп ыта н и я х а-i а« Vbi /b2 - 01 Vbi/(bi -x) (7i /T7x 1062 МПа); здесь зависимость (bi/h2)05 вытекает из формулы Герца. Поскольку пропорции между напряжениями о и oi сохраняются для остальных напряжений блока, коэффициенты а для обоих блоков равны (как и отношения ). Поэтому при делении уравнения (5) на уравнение (6) получают

юСн/И -.да /А)1

или

10Crt/(a;)qH. 2 ,)

Nil ()q //i VT/x .4 /1 у /2 Щ атн l ff-f ; lxjh

После логарифмирования получают выражение для параметра рн в виде зависимости (3). По известному дн и характеристикам блока нагружения из уравнений (5) или (6) получают зависимость для параметра Сн в виде (4).

При использовании колеса из исследуемого материала с постоянной шириной зубьев для нагружения двумя блоками разной интенсивности потребовалось бы испы- тать две пары зубчатых колес.

При испытаниях зубчатых колес на контактную усталость рассматривают зубчатый венец колеса из исследуемого материала как одно целое, суммируя площадь повреждения всех зубьев и усредняя ее. Правильнее рассматривать зубья исследуемого

зубчатого колеса как отдельные объекты испытания с их естественным разбросом индивидуальных свойств. При этом фиксируют долговечность до заданной степени выкрашивания каждого зуба (N j). a

затем определяют среднюю долговечность (N) как долговечность партии объектов испытания. При этом выполняется требование о необходимости испытания на каждом из уровней напряжения (блоке нагружения при

нерегулярном режиме) не менее 4-5 объектов. При испытании по известному способу, когда все выемки на зубьях имеют разную длину, это требование не выполняется. Известный способ трудноосуществим

из-за нетехнологичности применяемой в нем исследуемой шестерни. Изготовление выемок на ее зубьях представляет сложную технологическую операцию.

Испытание по предлагаемому способу

проводят до наступления степени выкрашивания 6 2% при твердости зубьев ниже 350 НВ и до G 0,5% при твердости выше указанного предела, Эти значения G являются гарантированными для фиксации начала

прогрессирующего выкрашивания.В известных документах и в некоторых пособиях по расчету зубчатых передач расчет на контактную усталость ведут для указанных значений G.

Специфика работы зубчатых передач заключается в том. что колеса, на зубьях которых выкрашивание прогрессирует, могут работать еще долгое время в перегрузочном режиме. Это позволяет гарантированно достичь заданной степени выкрашивания на всех зубьях колеса.

Чем больше разница между долговечно- стями NЈJ и . тем точнее определяются параметры кривой контактной усталости. Однако при этом увеличивается время проведения испытания. Оптимальным является отношение NЈ1/NЈ 2 2. Оценить долговечности можно при постоянном напряжении по степенному уравнению ККУ ориентировочно, если задаться ожидаемым параметром дно (он растет с повышением твердости). Для среднего qH 6 из уравнения ККУ следует

(Ni/N2) - IvWJEtl /)6/2 - 2,

откуда х 0,8. Проводя описанные испытания, исходят из qHo 6, поэтому х 0,8-Коэффициент х колеблется в пределах от 0,63 при минимальном значении {твердость порядка 200 НВ) до 0.93 при qH 20 и выше при твердости порядка 600 НВ,

При испытании колес из исследуемого материала с зубьями другой твердости ориентировочный наклон ККУ оценивают ли- нейным интерполированием по зависимости (2). По полученному угловому коэффициенту и исходя из оптимального соотношения двух суммарных долговечностей зубьев назначают параметр х из зависимости (1).

Формула изобретения Способ испытания зубчатых колес на контактную усталость, заключающийся в том. что прикладывают к колесу из исследуемого материала, имеющему зубья различной ширины, и сопряженному с ним дополнительному зубчатому колесу крутящий момент до достижения требуемой степени выкрашивания рабочей поверхности

каждого зуба колеса из исследуемого материала, по которой судят о контактной усталости колеса из исследуемого материала, отличающийся тем, что, с целью упрощения и повышения точности испытаний, ширину D2 половины зубьев колеса из исследуемого материала определяют по зависимости D2 1/2 2/Ч«о Ь1, где bi - ширина зубьев другой половины колеса из исследуемого материала;

q, 0,0425-НВ-5,5;

НВ - твердость зубьев колеса из исследуемого материала, прикладывают крутящий момент серий однонаправленных, различных по величине и относительной

продолжительности крутящих моментов, а о контактной усталости колеса из исследуемого материала судят по суммарной долговечности зубьев различной ширины.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ определения удельной контактной нагрузки в зубчатой передаче | 1989 |

|

SU1730561A1 |

| Способ испытания зубчатых колес на контактную усталость | 1989 |

|

SU1737321A1 |

| Способ испытания прямозубых зубчатых колес на контактную усталость зубьев | 1988 |

|

SU1626101A1 |

| Стенд В.А.Стадника для испытания зубчатых передач по замкнутому силовому контуру | 1988 |

|

SU1700385A1 |

| Способ испытания зубчатых колес на контактную выносливость зубьев | 1986 |

|

SU1435982A1 |

| ИСПЫТАТЕЛЬНОЕ ЗУБЧАТОЕ КОЛЕСО | 1991 |

|

RU2017041C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ КОЭФФИЦИЕНТА ТРЕНИЯ СКОЛЬЖЕНИЯ В ЗУБЧАТОЙ ПЕРЕДАЧЕ | 2017 |

|

RU2663095C1 |

| Коническое зубчатое колесо для испытаний на контактную усталость | 1989 |

|

SU1795330A1 |

| Зубчатая передача для усталостных испытаний | 1982 |

|

SU1019255A1 |

| УЗЕЛ ТРЕНИЯ ДЛЯ ИСПЫТАНИЯ МАТЕРИАЛОВ ЗУБЧАТЫХ ПЕРЕДАЧ НА КОНТАКТНУЮ ПРОЧНОСТЬ | 1990 |

|

RU2044299C1 |

Изобретение относится к машиностроению, а именно к испытательной технике, и может быть использовано, при испытании Зубчатых колес на контактную усталость. Целью изобретения является упрощение и повышение точности испытаний. При осуществлении способа прикладывают к колесу из исследуемого материала, имеющему зубья различной ширины bi и 02, и сопряженному с ним дополнительному колесу серию однонаправленных, различных по величине и относительной продолжительности действия крутящих моментов до достижения требуемой степени выкрашивания рабочей поверхности каждого зуба колеса из исследуемого материала, а о контактной усталости судят по суммарной долговечности зубьев различной ширины. 1 ил.

| Способ испытания зубчатых колес на контактную выносливость зубьев | 1986 |

|

SU1435982A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Зубчатая испытательная передача | 1988 |

|

SU1601537A1 |

| кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1992-03-23—Публикация

1989-11-28—Подача