(Л

00

4

00

Изобретение относится к порошковой металлургии, а именно к производству металлических гранул из жидкого расплава виброинерционным способом.

Цель изобретения - повышение выхода годного за счет производства гранул сферической формы.

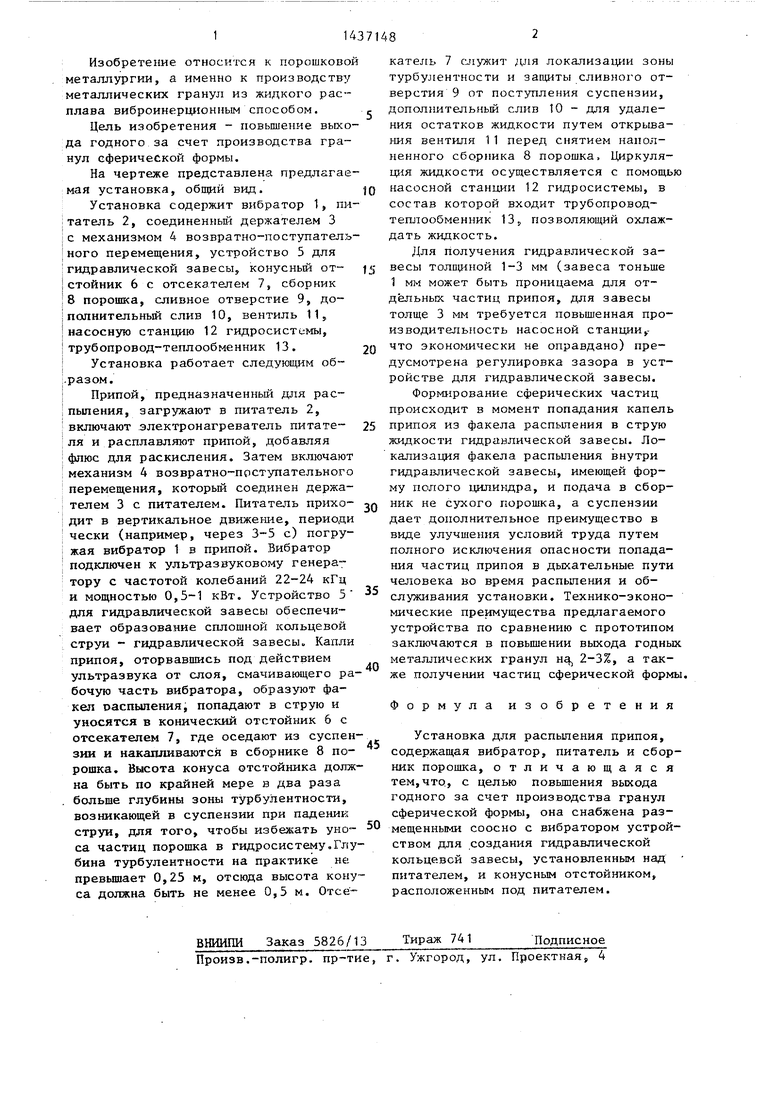

На чертеже представлена предлагаемая установка, общий вид.

Установка содержит вибратор 1, пи iтатель 2, соединенньм держателем 3 i с механизмом 4 возвратно-поступатель jного перемещения, устройство 5 для гидравлической завесы, конусный от- jстойник 6 с отсекателем 7, сборник 18 порошка, сливное отверстие 9, до- I полнительный слив 10, вентиль 11., насосную станцию 12 гидросистемы, трубопровод-теплообменник 13. j Установка работает следующим об- ;.разом.

j Припой, предназначенный для рас- j пыпения, загружают в питатель 2, ; включают электронагреватель питате- ;ля и расплавляют припой, добавляя ; флюс для раскисления. Затем включают I механизм 4 возвратно-поступательного перемещения, которьм соединен держа- I телам 3 с питателем. Питатель прихо- I дит в вертикальное движение, периоди чески (например, через 3-5 с) погру- жая вибратор 1 в припой. Вибратор ; подключен к ультразвуковому генера- тору с частотой колебаний 22-24 кГц и мощностью 0,5-1 кВт. Устройство 5 для гидравлической завесы обеспечивает образование сплошной кольцевой струи - гидравлической завесы. Капли припоя, оторвавшись под действием ультразвука от слоя, смачивающего рабочую часть вибратора, образуют факел распыления, попадают в струю и уносятся в конический отстойник 6 с отсекателем 7, где оседают из суспензии и накапливаются в сборнике 8 порошка. Вьюота конуса отстойника должна быть по крайней мере в два раза . больше глубины зоны турбулентности, возникающей в суспензии при падении струи, для того, чтобы избежать уноса частиц порошка в гидросистему.Глубина турбулентности на практике не превьшает 0,25 м, отсюда высота конуса должна быть не менее 0,5 м. Отсе0

5

0

5

0

5

0

5

0

катель 7 с чужит для локализации зоны турбулентности и защиты сливного отверстия 9 от поступления суспензии, дополнительный слив 10 - для удаления остатков жидкости путем открыва- 1-шя вентиля 1 1 перед снятием наполненного сборника 8 порошка. Циркуляция жидкости осуществляется с помощью насосной станции 12 гидросистемы, в состав которой входит трубопровод- теплообменник 13., позволяющий охлаждать жидкость.

Для получения гидравлической завесы тoлuц нoй 1-3 мм (завеса тоньше 1 мм может быть проницаема для отдельных частиц припоя, для завесы толще 3 мм требуется повьш1енная производительность насосной станции,- что экономически не оправдано) предусмотрена регулировка зазора в устройстве для гидравлической завесы.

Формирование сферических частиц происходит в момент попадания капель припоя из факела распыления в струю жидкости гидравлической завесы. Локализация факела распыления внутри гидра15лической завесы, имеющей форму полого циливдра, и подача в сборник не сухого порошка, а суспензии дает дополнительное преимущество в виде улучшения условий труда путем полного исключения опасности попадания частиц припоя в дыхательные пути человека во время распыпения и обслуживания установки. Технико-экономические преимущества предлагаемого устройства по сравнению с прототипом заключаются в повьш ении выхода годных металлических гранул н 2-3%, а также получении частиц сферической формы.

Формула изобретения

Установка для распыления припоя, содержащая вибратор, питатель и сборник порошка, отличающаяся тем, что, с целью повьш1ения выхода годного за счет производства гранул сферической формы, она снабжена размещенными соосно с вибратором устройством для создания гидравлической кольцевой завесы, установленным над - питателем, и конусным отстойником, расположенным под питателем.

| название | год | авторы | номер документа |

|---|---|---|---|

| Ультразвуковый распылитель припоя | 1981 |

|

SU973178A1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКОГО ПОРОШКА | 2012 |

|

RU2492028C1 |

| Устройство для получения порошка припоя | 1982 |

|

SU1026966A1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКОГО ПОРОШКА | 2005 |

|

RU2302926C2 |

| Способ получения металлического порошка припоя | 1987 |

|

SU1507540A1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ПОРОШКА МЕТАЛЛОВ И СПЛАВОВ | 2021 |

|

RU2778342C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКОЙ ДРОБИ | 1992 |

|

RU2063305C1 |

| Способ получения металлических порошков или гранул | 2020 |

|

RU2760905C1 |

| Наполнитель для некапиллярных паяльных зазоров при автовакуумной пайке стали | 1987 |

|

SU1581527A1 |

| СПОСОБ ПОЛУЧЕНИЯ СТЕКЛЯННЫХ СВЕТООТРАЖАЮЩИХ СФЕРИЧЕСКИХ МАТЕРИАЛОВ | 2020 |

|

RU2749769C1 |

Изобретение относится к порошковой металлургии, а именно к производству металлических гранул из жидкого расплава виброинерционным способом. Цель изобретения - повышение выхода годного за счет производства гранул сферической формы. Во время работы рабочий стержень вибратора 1 опускается механизмом 4 возвратно- поступательного перемещения до погружения в расплав своей рабочей части. В поднятом положении расплав диспергируется с поверхности рабочего стержня под действием ультразвуковых колебаний, исходящих от ультразвукового генератора к вибратору. Диспергированные частицы расплава пролетают через цилиндрическую водяную завесу, кристаллизуются и собираются в сборнике 8 порошка. 1 ил. S

ВНИИПИ Заказ 5826/13

Произв.-полигр, пр-тие, г. Ужгород, ул. Проектная, 4

Тираж 741

Подписное

| Патент ФРГ № 3150221, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

Авторы

Даты

1988-11-15—Публикация

1987-04-01—Подача