Изобретение относится к области порошковой металлургии, в частности к устройствам для получения порошков распылением расплавленных металлов и сплавов, и может быть использовано в электронной и радиотехнической промышленности для изготовления лудящих паст, применяемых в технологических процессах сборки микросхем.

Известно устройство для получения металлических порошков путем распыления расплава ультразвуковыми колебаниями, состоящее из магнитострикционного преобразователя с волноводом/ резервуара с припоем, сопла и сборника порошка 1.

Недостатком известного устройства является окисление частиц порощка в процессе распыления и получения частиц несферической формы,

;Наиболее близким к предлагаемому по технической сущности и достигаемому результату является. устройство длф получения порошка припоя, состояще из резервуара для расплавленного припоя, ультразвукового преобразователя с волноводом, сопла, рабочей камеры с формообразующей жидкостью, нагревателя, расположенного по периметру камеры, и сборника порошка С2

Недостатком известного устройства является низкая производительность из-за неточности и неравномерности |Подачи припоя на рабочую поверхность волновода. Производительность процесса распыления зависит от толщины распыляемого слоя припоя, а максимальная производительность соответствует толмине слоя 40-50 мкм, В известном устройстве припой поступает на волновод из сопла тонкой струйкой и затем растекается по поверхности волновода, поэтому в месте поступления припоя толщина его значительно больше при которой происходит распыление припоя, и только по мере растекания припоя по поверхности волновода толщина его уменьшается настолько, что начинается интенсивное распыление. Неравномерность подачи припоя приводит к тому, что только часть рабочей поверхности волновода работает в оптимальном режиме с максимальной производительностью. Кроме того, КОЛИЧ6 стйо припоя, поступающего из соплс1 мейяется в зависимости от уровня припоя в резервуаре, что также приводит к изменению режима распыления .и снижению производительности процесса.

Цель изобретения - повышение производительности путем увеличения .точности и равномерности подачи припоя. .

Указанная цель достигается тем, что устройство для получения порошка припоя, включающее резервуар для

расплавленного припоя, сопло, ультразвуковой преобразователь с волноводом, распылительную камеру с нагревателем и сборник порошка, .снабжено приемником расплава, расположенным внутри верхней части распылительной камеры под соплом и разделенным перегородкой с выступом, обращеннЬлм вверх и образующим отверстие с размещенным в нем с зазором волновода с рабочей поверхностью, установленной ниже перегородки приемника расплава.

Внутренняя noBej5xHocTb Выступа и поверхность волновода выполнены облуженными.

Равномерная подача припоя на рабочую поверхность волновода обеспечивается тем, что припой поступает на рабочую поверхность волновода, протекая в зазоре между выступом и волноводом, а так как этот зазор одинаковый по периметру волновода, то толщина слоя припоя, поступающего на рабочую поверхность волновода также одинакова; по периметру волновода.

Точное количество подаваемого на рабочую поверхность волновода припоя, соответствующее максимальной производительности процесса распыления, обеспечивается iочной установко зазора между волноводом и выступом и поддержанием постоянной температуры припоя в процессе протекания его в этом зазоре. Внутренняя поверхность отверстия и поверкность волновода облужены, поэтому припой протекает в зазоре между отверстием и волноводом как в капилляре, т.е„ скорость его истечения зависит от марки и темi пературы припоя и величины зазора и не зависит от количества припоя, на кодящегося в верхней части приемника расплава. Так как волновод и отверстие сужаются книзу, то при перемещении волновода по оси отверстия зазор между волнозодом и отверстием изменяется и можно установить необходимую скорость протекания припоя в зазоре, т.е. точное количество подаваемого на рабочую поверхность волновода припоя, обеспечиваюьдего максимальную производительность процесса расш.и:ения. Температура припоя в зозоре поддерживается Быступом,- который погружен в припой и нагревается от припоя до его температуры.

Наличие нижней части кш-леры исключает попадание воздуха под перегородку приемника расплава при понижении уровня формообраз.ующей жидкости в результате ее испарения, т,е. исключается, возможность окисления припоя на поверхности волновода, приводящего к снижению производительности процесса.

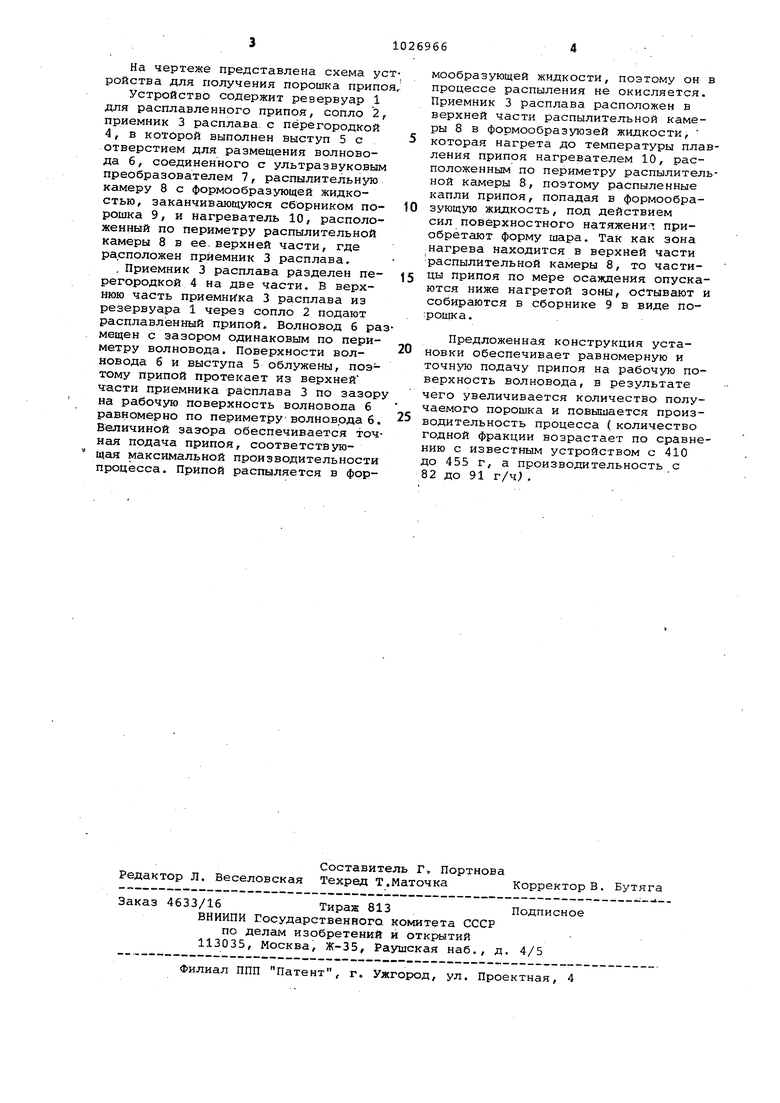

На чертеже представлена схема усройства для получения порошка припо

Устройство содержит резервуар 1 для расплавленного припоя, сопло 2, приемник 3 расплава с перегородкой 4, в которой выполнен выступ 5 с отверстием для размещения волновода 6, соединенного с ультразвуковым преобразователем 7, распылительную камеру 8 с формообразующей жидкостью, заканчивающуюся сборником порошка 9, и нагреватель 10, расположенный по периметру распылительной камеры 8 в ее.верхней части, где расположен приемник 3 расплава,

. Приемник 3 расплава разделен перегородкой 4 на две части, В верхнюю часть приемниГка 3 расплава из резервуара 1 через сопло 2 подают расплавленный припой. Волновод 6 рамещен с зазором одинаковым по периметру волновода. Поверхности волновода 6 и выступа 5 облужены, поэтому припой протекает из верхней чгасти приемника расплава 3 по зазор на рабочую поверхность волновода 6 равномерно по периметру волновода б. Величиной зазора обеспечивается точная подача припоя, соответствующая максимальной производительности процесса. Припой распыляется в формообразующей жидкости, поэтому он в процессе распыления не окисляется. Приемник 3 расплава расположен в верхней части распылительной камеры 8 в формообразуюзей жидкости, которая нагрета до температуры плавления припоя нагревателем 10, расположенным по периметру распылительной камеры 8, поэтому распыленные капли припоя, попадая в формообра0зующую жидкость, под действием сил поверхностного натяжени-г приобретают форму шара. Так как зона нагрева находится в верхней части распылительной камеры 8, то частицы припоя по мере осаждения опуска5ются ниже нагретой зоны, остывают и собираются в сборнике 9 в виде по:рошка.

Предложенная конструкция уста0новки обеспечивает равномерную и точную подачу припоя на рабочую поверхность волновода, в результате чего увеличивается количество получаемого порошка и повышается произ5водительность процесса ( количество годной фракции возрастает по сравнению с известным устройством с 410 до 455 г, а производительность с 82 до 91 г/ч),

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения металлического порошка припоя | 1987 |

|

SU1507540A1 |

| Ультразвуковое устройство для лужения проволоки | 1975 |

|

SU614911A1 |

| Устройство для подачи жидкого материала | 1987 |

|

SU1549689A1 |

| Устройство для получения порошков распылением легкоплавких металлов | 1983 |

|

SU1110036A1 |

| Установка для гидродинамического распыления легкоплавких расплавов | 1987 |

|

SU1496929A1 |

| Установка для пайки и лужения волной расплавленного припоя | 1975 |

|

SU553068A1 |

| Ультразвуковый распылитель припоя | 1981 |

|

SU973178A1 |

| Установка для получения шариков припоя | 1986 |

|

SU1320041A1 |

| Установка для распыления припоя | 1987 |

|

SU1437148A1 |

| Устройство для производства металлических порошков | 1982 |

|

SU1090501A1 |

1. УСТРОЙСТВО ДЛЯ ПОЛУЧЕ ПОРОШКА ПРИПОЯ, включающее резерв для расплавленного припоя, сопло ультразвуковой преобразователь с новодом, распылительную камеру с нагревателем и сборник порошка, личающееся тем, что, с целью увеличения производительности устройства путем повьшения точности и равномерности подачи припоя, оно снабжено приемником расплава, расположенным внутри верхней части распылительной камеры под соплом и разделенным перегородкой с .выступом, обращенным вверх и образующим отверстие с размещенным в нем с зазором волновода с рабочей поверхностью, установленной ниже перегородки приемника расплава. 2. Устройство по п. 1, отличающееся тем, что внутренняя поверхность выступа и поверхность волновода выполнены облуженными.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Авторское свидетельство С 752912, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Авторское свидетельство ССС № 777983, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1983-07-07—Публикация

1982-02-25—Подача