Изобретение относится к порошко- вой металлургии, а именно к производству металлических порошков путем ультразвукового распыления расплава.

Целью изобретения являет;ся сохранение исходного химического состава порошка и повышение производительности,

Способ папуче ия мстдл-пического порош1са припоя заключается в том, что расплавление и распыление материала припоя производят одновременно и непрерывно, для чего припой подают в твердой фазе до упора в торец разогретого по меньшей мере до TeNmeparypbi полного расплавления припоя волново- да-распьшителя ,

При непосредственном контакте припоя с поверхност1,ю нагретого волновода-распылителя расплавляется поверхностный слой припоя и диспергируется посредством колебаний волновода.

Способ позволяет осуществить кратковременный контакт взаимодействия расплава с волноводом, что приводит к резкому снижению содержания примесей и сохранению исходного химического состава, и вести процесс с высокой производительностью в полуавтоматическом режиме.

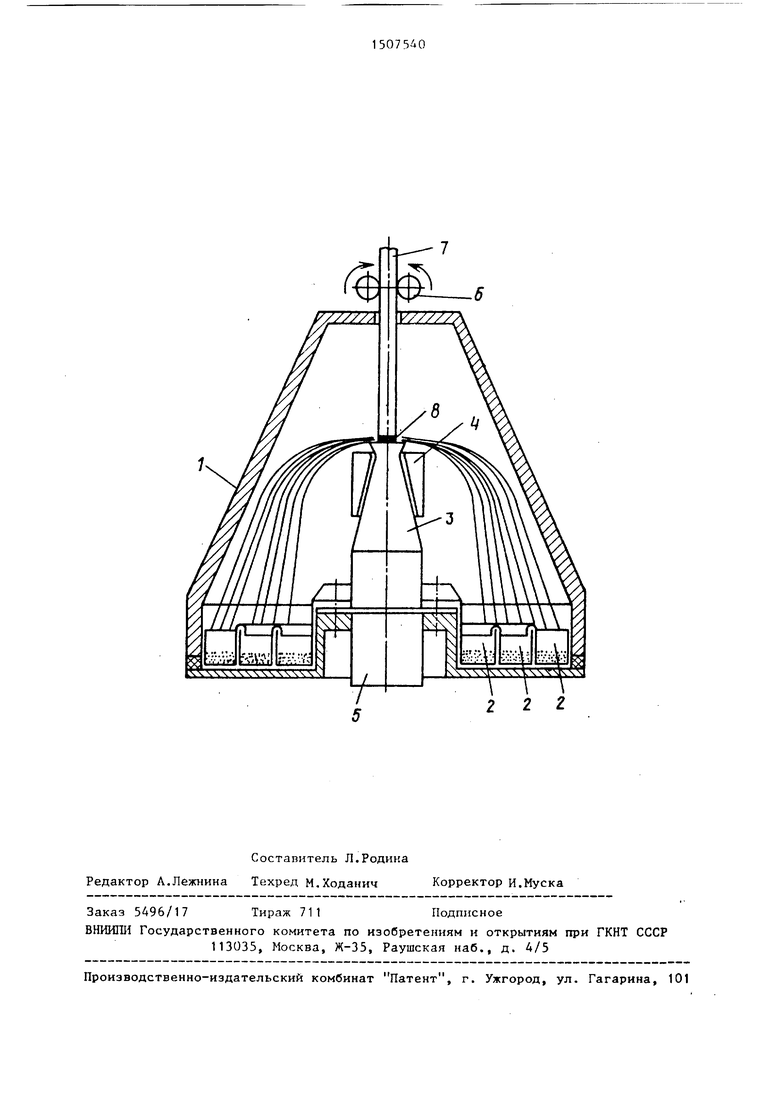

На чертеже изображено устройство для осуществления способа получения металлического порошка припоя.

Устройство для получения металлического порошка содержит камеру 1, съемные кольцевые приемники 2, установленные на дне камеры, волновод- распылитель 3 с нагревателем 4, маг- нитострикционный преобразователь 5, закрепленный на дне камеры, и подающие ролики 6, связанные с приводом через фрикционную муфту (не показано),

СП

о

ел

4

Устройство работаг;т следующим оО-- разом.

Камера 1 продувается инертным газом (азотом или аргоном),при этом нагревается волновод-распылитель 3. По достижении по меньшей мере температуры полного расплавления припоя включается подача и подающие ролики 6 подают прийой 7 в виде прутка или проволрки до упора в торец разогретого волновода-распьшителя 3, причем по достижении усилия прижима, определяемого фрикционной муфтой,подача припоя прекращается до образова-15 более 0,2%Л а для ПСр 2,5 не более

10

например для 1IOC61 - 240 С; ПОСК 50-18 - 200 С; ПОИН 52 - 160 Скорость модачи припоя 40-60 мм/ми Производительность процесса 15-20 3 (-мену.

Предлагаемьш способ позволяет в ти процесс с высокой производитель ностью в полуавтоматическом режиме обеспечивает высокое качество полу емого порошка (уровень примесей со тавляет для ПОС 61 - 0,2%; ПСр 2,5 0,5% (по ОСТ 4ГО.ОЗЗ.ООО уровень п месей для исходных припоев ПОС 61

более 0,2%Л а для ПСр 2,5 не более

например для 1IOC61 - 240 С; ПОСК 50-18 - 200 С; ПОИН 52 - 160 Г.. Скорость модачи припоя 40-60 мм/мин. Производительность процесса 15-20 кг 3 (-мену.

Предлагаемьш способ позволяет вести процесс с высокой производительностью в полуавтоматическом режиме и обеспечивает высокое качество получаемого порошка (уровень примесей составляет для ПОС 61 - 0,2%; ПСр 2,5 - 0,5% (по ОСТ 4ГО.ОЗЗ.ООО уровень примесей для исходных припоев ПОС 61 не

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для получения порошка припоя | 1982 |

|

SU1026966A1 |

| Ультразвуковый распылитель припоя | 1981 |

|

SU973178A1 |

| Установка пайки корпусов электронных приборов | 1985 |

|

SU1333492A1 |

| Способ рафинирования легкоплавких металлов и сплавов | 1981 |

|

SU977507A1 |

| Паста для низкотемпературной пайки | 1990 |

|

SU1808590A1 |

| Устройство для получения порошков распылением легкоплавких металлов | 1983 |

|

SU1110036A1 |

| Способ демонтажа многовыводных радиоэлементов | 1985 |

|

SU1263459A1 |

| Способ получения металлического порошка сферической формы | 1979 |

|

SU859033A1 |

| СПОСОБ МОНТАЖА КРИСТАЛЛОВ НА ОБЛУЖЕННЫЕ ПЛАТЫ МИКРОСБОРОК | 1987 |

|

RU1496565C |

| Способ пайки корпусов СВЧ модуля | 1984 |

|

SU1181799A1 |

Изобретение относится к порошковой металлургии, а именно к производству металлических порошков путем ультразвукового распыления расплава. Целью изобретения является сохранение исходного химического состава порошка. Во время работы заготовка припоя подается механизмом подачи до полного соприкосновения с нагретым волноводом-распылителем. При соприкосновении с нагретой поверхностью припой расплавляется и диспергируется под действием ультразвуковых колебаний. Диспергированные частицы под действием центробежных сил попадают в сборник порошка, расположенный концентрично на дне камеры распыления. 1 ил.

НИН прослойки расплава 8 между подаваемым припоем и волноводом-распылителем. Одновременно с образованием прослойки расплава 8 подается напряжение ультразвуковой частоты на магнито- стрикционный преобразователь 5, рас- пьшяется припой из расплава и возобновляется подача припоя при помощи подающих роликов, причем все три процесса (подача припоя в твердой фазе, его расплавление и распыление) происходят одновременно и непрерывны.

Распыляемые частицы припоя собираются в кольцевых приемниках 2, при чем крупные частицы порошка попадают во внешний приемник, а наиболее мелкая фракция порошка собирается во внутреннем приемнике, т.е. конструкция сборника порошка позволяет осуществить его рассев по фракциям в процессе изготовления.

В устройстве распыляли припои ПСр2,5, ПОС61, ПОСК50-18, ПОИН-52 в виде прутков диаметром 2 --8 мм. Нагрев волновода-распьшителя проводили индуктором, запитываемым от генератора высокой частоты ИА.060.0091 Распыление припоев проводили ультразвуковыми колебаниями частотой 18- 22 кГц и амплитудой 8-18 мкм. Диаметр рабочей части волновода-распылителя 50 мм. Температура на его поверхности на 50-80 С вьш1е температуры плавления расплавляемого припоя

0

5

.

0,5%.

За счет кратковременности взаимо- де11ствия расплава с волноводом-концентратором обеспечивается сбхране- ние исходного химического состава в частицах порошка. Предварительное разделение полученного порошка по фракциям осуществляется в процессе его распыления и сбора.

При использовании изобретения,- обеспечивается сохранение исходного химического состава припоев: появляется возможность механизации и авто- . матгизации процесса и повьшается про- 0 изводительность за счет совмещения

во времени операций подачи, плавле- ния и распыления припоя, а также рассева порошка.

орм.ула изобрете-ния

Способ получения металлического порошка припоя, включающий расплавление исходного материала и его распыление при наложений ультразвуковых колебаний через волновод-распьшитель, отличающийся тем, что, с целью Сохранения исходного химичес- . кого состава порошка и повьппения про- изродительности, расплавление и распыление исходного материала производят одновременно При его контакте с торцом разогретого не ниже температуры расплавления припоя волновода- распылителя.

2 г

| Способ получения металлическихпОРОшКОВ и уСТРОйСТВО для ЕгО ОСу-щЕСТВлЕНия | 1979 |

|

SU806259A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Шейхалиев Ш.М., Попель С.И | |||

| Получение металлических порошков распылением расплавов ультразвуком.- Порошковая металлургия, 1983, ,№10,с.18-24, | |||

Авторы

Даты

1989-09-15—Публикация

1987-11-09—Подача