.

4ii.

СО

ч

ел

iO 4 б

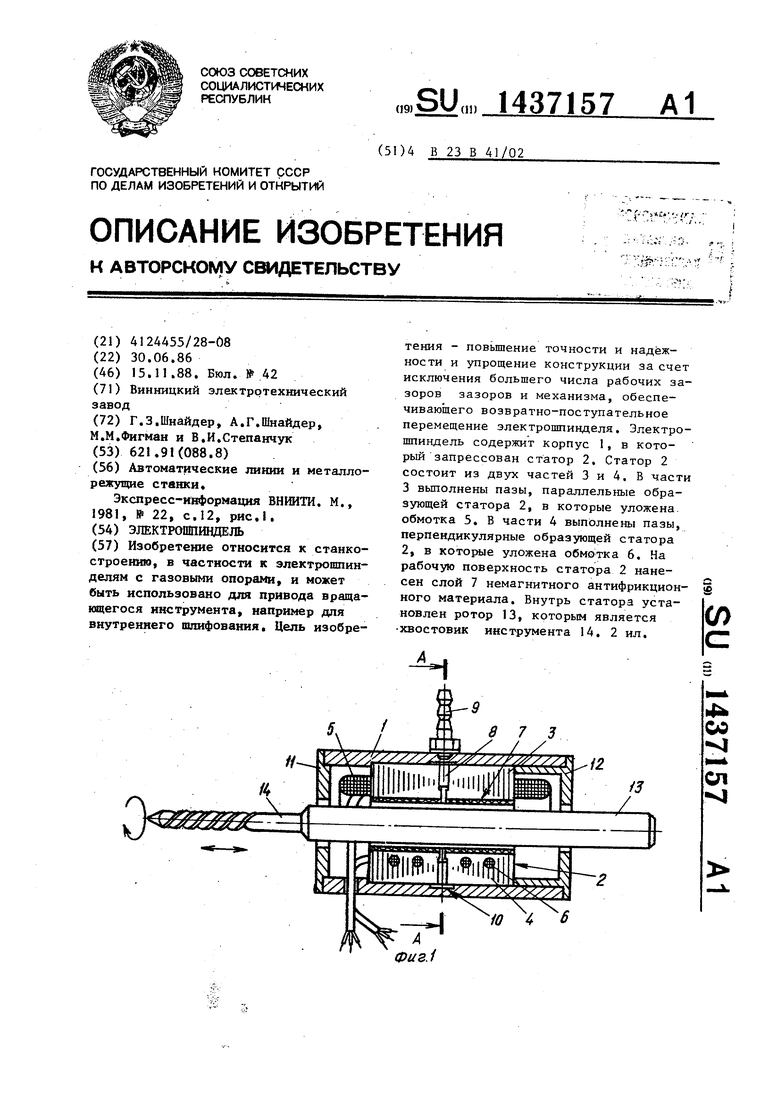

Изобретение относится к cTafnco- троенню, в частности к электрошпинелям с газовыми опорами, и может быть использовано для привода врашаго- егося инструмента, например для впу- треннего шлифования,

Цель изобретения - повышение точности, надежности и упрощение конструкции за счет исключения большого Q числа рабочих зазоров и механизма, обеспечивающего возвратно-поступа- тельное перемещение злектрошпинделя путем совмещения вращения и подачи инструмента.15

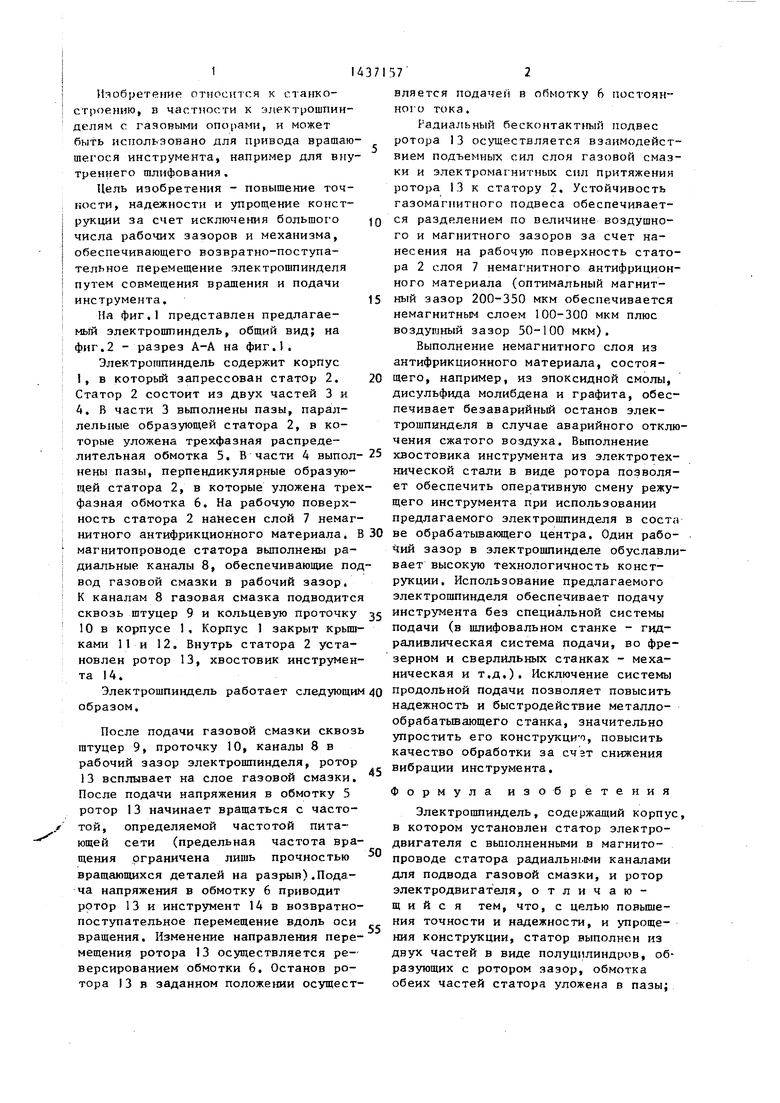

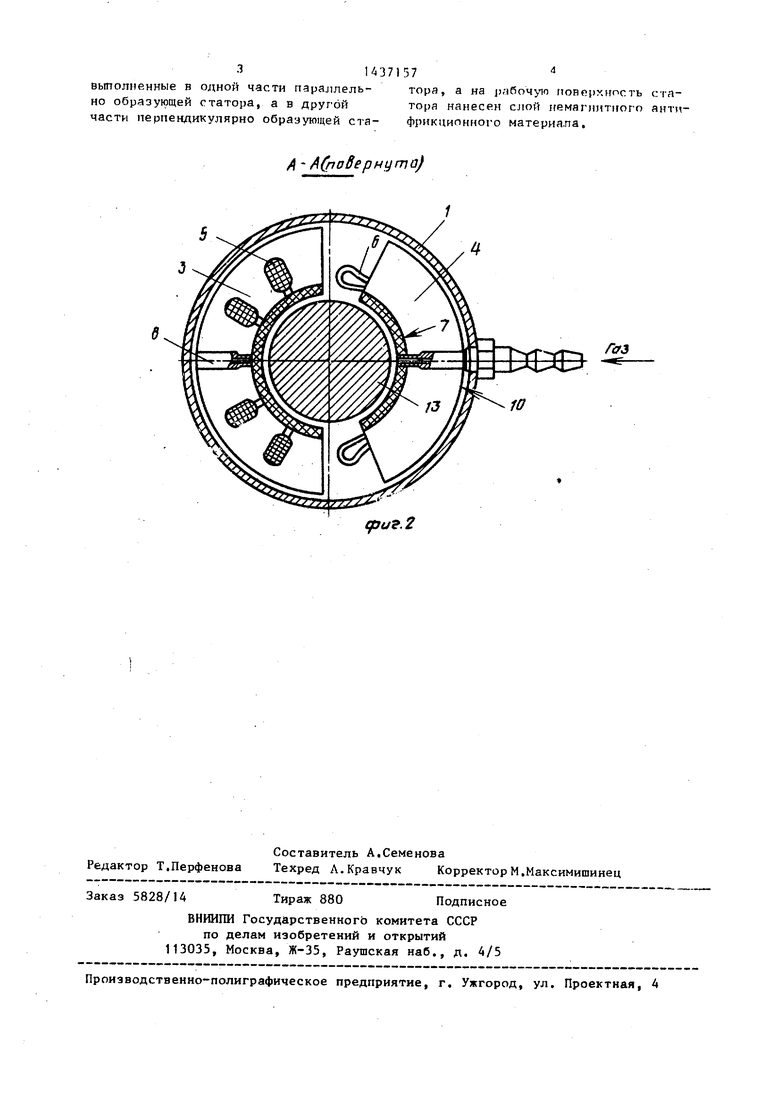

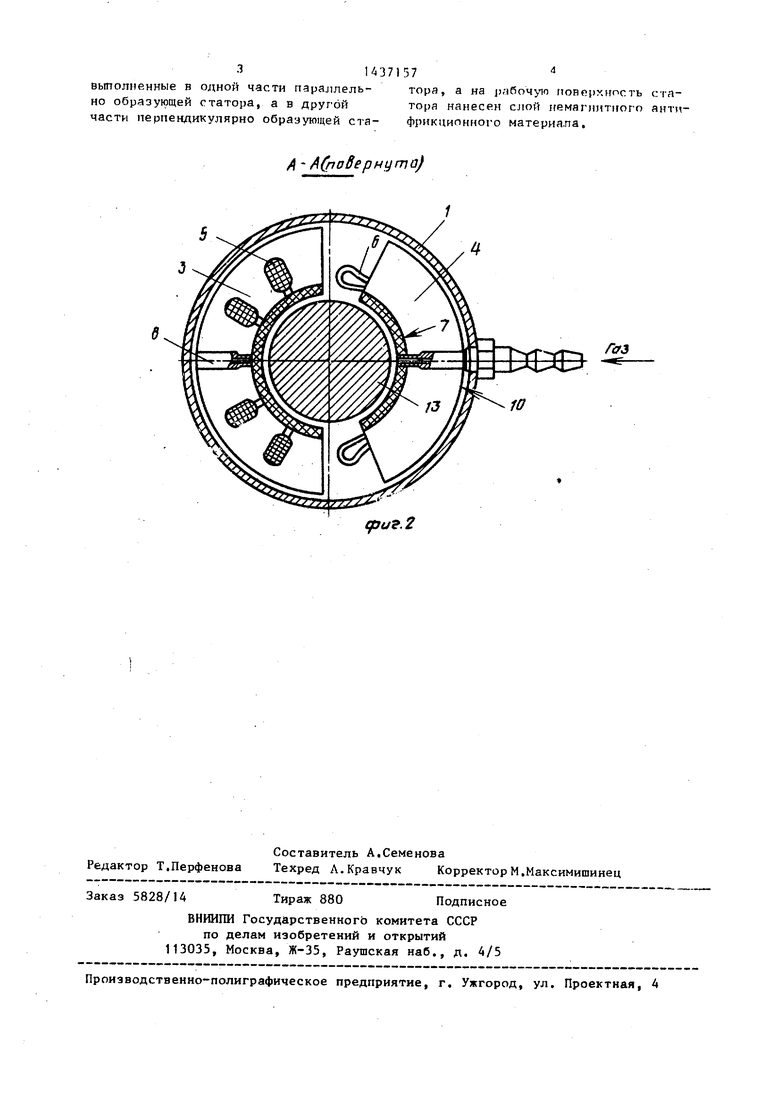

На фиг.1 представлен предлагае- мьгй электрошпиндель, общий вид; на фиг.2 - разрез А-А на фиг.1. Электрошпиндель содержит корпус

1, в который запрессован статор 2. 20 Статор 2 состоит из двух частей 3 и 4. В части 3 выполнены пазы, параллельные образующей статора 2, в ко- торые уложена трехфазная распределительная обмотка 5. В части 4 выпол- 25 нены пазы, перпендикулярные образующей статора 2, в которые уложена трехфазная обмотка 6. На рабочую поверх- ность статора 2 нанесен слой 7 немаг- нитного антифрикционного материала, В 30

магнитопроводе статора выполнены радиальные каналы 8, обеспечивающие под- вод газовой смазки в рабочий зазор.

К каналам 8 газовая смазка подводится сквозь штуцер 9 и кольцевую проточку 35

10 в корпусе 1, Корпус 1 закрыт крьпп- ками 11 и 12. Внутрь статора 2 установлен ротор 13, хвостовик инструмента 14.

Электрошпиндель работает следующим 40 образом.

После подачи газовой смазки сквозь штуцер 9, проточку 10, каналы 8 в рабочий зазор электрошпинделя, ротор 13 всплывает на слое газовой смазки. После подачи напряжения в обмотку 5 ротор 13 начинает вращаться с часто- той, определяемой частотой питающей сети (предельная частота вращения ограничена лишь прочностью вращающихся деталей на разрыв).Подача напряжения в обмотку 6 приводит ротор 13 и инструмент 14 в возвратно- поступательное перемещение вдоль оси вращения. Изменение направления перемещения ротора 13 осуществляется реверсированием обмотки 6. Останов ротора 13 в заданном положении осущест45

50

55

Q

0 5 0

5

0

5

0

5

вляется подачей в обмотку 6 постоянного тока.

Радиальный бесконтактный подвес ротора 13 осуществляется взаимодействием подъемных сил слоя газовой смазки и электромагнитных сил притяжения ротора 13 к статору 2. Устойчивость газомагнитного подвеса обеспечивается разделением по величине воздушного и магнитного зазоров за счет нанесения на рабочую поверхность статора 2 слоя 7 немагнитного антифрицион- ного материала (оптимальный магнитный зазор 200-350 мкм обеспечивается немагнитным слоем 100-300 мкм плюс воздушный зазор 50-100 мкм).

Выполнение немагнитного слоя из антифрикционного материала, состоящего, например, из эпоксидной смолы, дисульфида молибдена и графита, обеспечивает безаварийный останов элек- трошпннделя в случае аварийного отключения сжатого воздуха. Выполнение хвостовика инструмента из электротехнической стали в виде ротора позволяет обеспечить оперативную смену режущего инструмента при использовании предлагаемого электрошпинделя в состп ве обрабатьшающего центра. Один рабо- чий зазор в злектрошпинделе обуславливает высокую технологичность конструкции. Использование предлагаемого электрошпинделя обеспечивает подачу инструмента без специальной системы подачи (в шлифовальном станке - гид- раливлическая система подачи, во фрезерном и сверлильных станках - механическая и т.д.). Исключение системы Продольной подачи позволяет повысить надежность и быстродействие металло- обрабатьтающего станка, значительно упростить его конструкцией, повысить качество обработки за счэт снижения вибрации инструмента.

Формула изобретения

Электрошпиндель, содержащий корпус, в котором установлен статор электродвигателя с вьшолненными в магнито- провода статора радиальными каналами для подвода газовой смазки, и ротор электродвигателя, отличающийся тем, что, с целью повьщ1е- ния точности и надежности, и упрощения конструкции, статор выполнен из двух частей в виде полуцилиндров, образующих с ротором зазор, обмотка обеих частей статора уложена в пазы;

31437157

выполненные в одной части параллель- тора, а на )гЧбочую поверхность ста- но образующей статора, а в другой тора нанесен слой немагнитного античасти перпендикулярно образующей ста- фрикционного материала.

| название | год | авторы | номер документа |

|---|---|---|---|

| Сверлильный станок | 1986 |

|

SU1465177A1 |

| Электрическая машина | 1986 |

|

SU1410192A1 |

| Электрошпиндель | 1986 |

|

SU1423359A1 |

| Привод прядильного блока | 1987 |

|

SU1557206A1 |

| Радиально-упорный мотор-подшипник | 1990 |

|

SU1798859A1 |

| Привод крутильного органа | 1986 |

|

SU1397568A1 |

| Электрическая машина "мотор-подшипник | 1989 |

|

SU1690089A1 |

| ЭЛЕКТРОШПИНДЕЛЬ | 2011 |

|

RU2479095C2 |

| Электростатический распылитель | 1990 |

|

SU1828769A1 |

| Линейный мотор-подшипник | 1986 |

|

SU1548546A1 |

Изобретение относится к станкостроению, в частности к электрошпинделям с газовыми опорами, и может быть использовано для привода враща- мщегося инструмента, например для внутреннего шлифования. Цель изобретения - повьппение точности и надёжности и упрощение конструкции за счет исключения большего числа рабочих зазоров зазоров и механизма, обеспечивающего возвратно-поступательное перемещение электропшинделя. Электрошпиндель содержит корпус 1, в который запрессован статор 2, Статор 2 состоит из двух частей 3 и 4. В части 3 вьшолнены пазы, параллельные образующей статора 2, в которые уложена- обмотка 5. В части 4 выполнены пазы, перпендикулярные образующей статора 2, в которые уложена обмотка 6. На рабочую поверхность статора 2 нанесен слой 7 немагнитного антифрикционного материала. Внутрь статора установлен ротор 13, которым является хвостовик инструмента 14. 2 ил. % (Л

X - АСпоВеридгпа)

Газ

tfju9.2

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Экспресс-информация ВИНИТИ | |||

| М., 1981, № 22, с.12, рис.1. | |||

Авторы

Даты

1988-11-15—Публикация

1986-06-30—Подача