1

Изобретение относится- к станкостроению и может быть использовано для сверления отверстий в печатных платах.

Цель изобретения.- упрощение конструкции путем сокращения каличества рабочих зазоров в системе подачи, сверла и пoвьшIeниia надежности за счет исключения подвода питания к движущимся элементам конструкции станка. . . ...

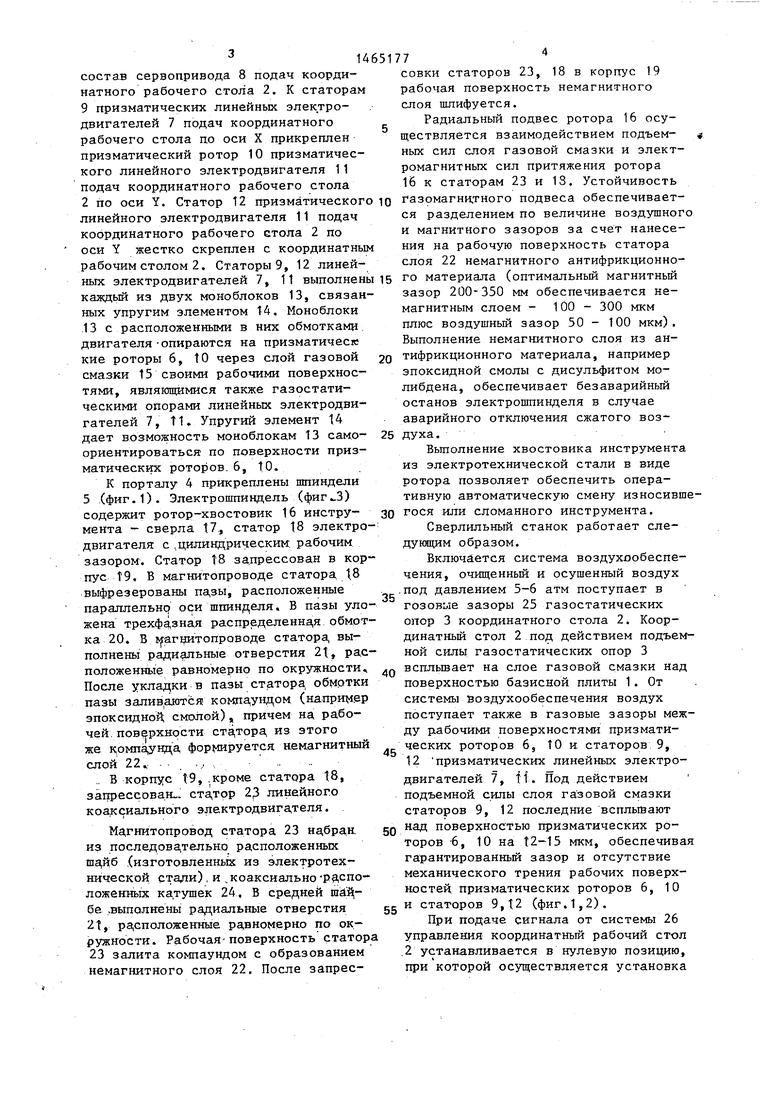

На фиг.t показан станок, общий вид; на фиг.2 - то же, вид сбоку;

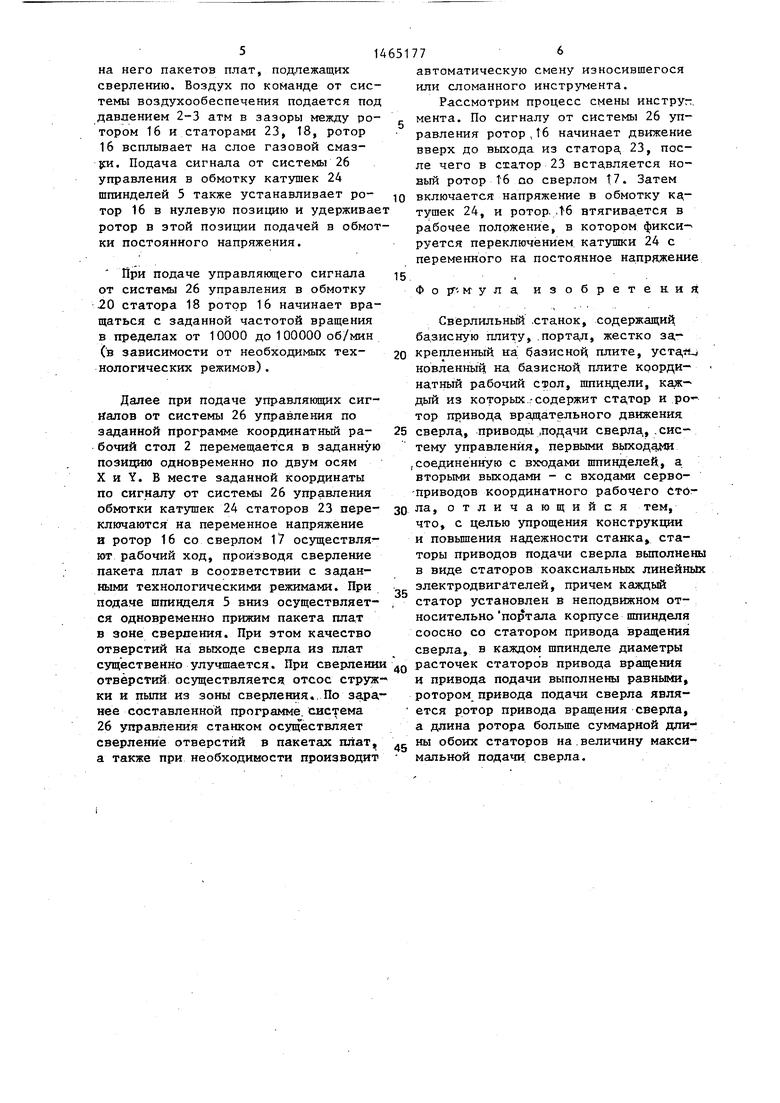

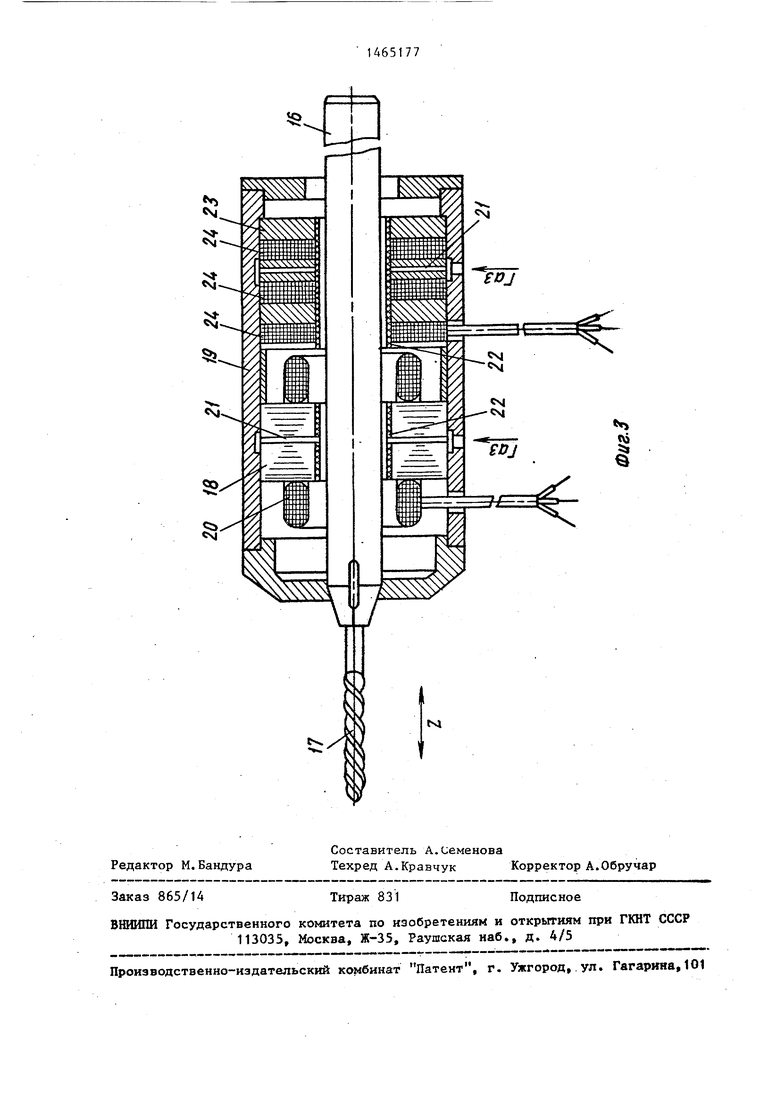

на фиг.З - шпицдель, обеспечиваюпщй рабочую подачу сверла.

Сверлильный станок содержит базисную ппиту 1, координатный рабочий стол 2, установленный на газостатических опорах 3, которые установлены на базисной плите 1. К порталу 4, жестко закрепленному на базисной плите 1, прикреплены шпиндели 5. На базисной плите 1 закреплены призматические роторы 6 линейных электродвигателей 7 подач координатного рабочего стола 2 по оси X, входящих в

состав сервопривода 8 подач координатного рабочего стола 2. К статорам 9 призматических линейных электродвигателей 7 подач координатного рабочего стола по оси X прикреплен призматический ротор 10 призматического линейного электродвигателя 11 подач координатного рабочего стола

совки статоров 23, 18 в корпус 19 рабочая поверхность немагнитного слоя шлифуется.

Радиальный подвес ротора 16 осуществляется взаимодействием подъемных сил слоя газовой смазки и электромагнитных сил притяжения ротора 16 к статорам 23 и 13. Устойчивость

2 по оси Y. Статор 12 призматического ю газомагни.тного подвеса обеспечиваетлинейного электродвигателя 11 подач координатного рабочего етола 2 по оси Y жестко скреплен с координатным рабочим столом 2. Статоры 9, 12 линейся разделением по величине воздушного и магнитного зазоров за счет нанесения на рабочую поверхность статора слоя 22 немагнитного антифрикционноных электродвигателей 7, l l выполнены 15 го материала (оптимапьный магнитньш

каждый из двух моноблоков 13, связан- зазор 200-350 мм обеспечивается неных упругим элементом 14. Моноблоки

13 с расположенными в них обмотками

двигателя-опираются на призматическ

20

кие роторы 6, to через слой газовой смазки 15 своими рабочими поверхностями, являющимися также газостатическими опорами линейных электродвигателей 7, Т1. Упругий элемент 14

магнитным слоем - 100 - 300 мкм плюс воздушный зазор 50 - 100 мкм). Выполнение немагнитного слоя из антифрикционного материала, например эпоксидной смолы с дисульфитом молибдена, обеспечивает безаварийный останов электрошпинделя в случае аварийного отключения сжатого воз30

дает возможность моноблокам 13 само- 25 духа, ориентироваться по поверхности призматических роторов. 6, 10.

К порталу 4 прикреплены шпиндели 5 (фиг.1). Электрошпиндель (фиг..3) содержит ротор-хвостовик 16 инструмента - сверла 17, статор 18 электродвигателя с .цилиндрическим, рабочим зазором. Статор Т8 запрессован в корпус Т9. В магнитопроводе статора t8 выфрезерованы па,зы, расположенные параплельнс) оси шпинделя, В пазы уложена трехфа,зна,я распределенна,я обмотка 20. В г агцитопроводе статора, выполнены радиальные отверстия 2|, рас35

Выполнение хвостовика инструмента из электротехнической стали в виде ротора позволяет обеспечить оперативную автоматическую смену износившегося или сломанного инструмента.

Сверлильный станок работает сле- дукяцим образом.

Включается система воздухообеспе- чения, очищенньш и осушенный воздух под давлением 5-6 атм поступает в гозовые зазоры 25 газостатических опор 3 координатного стола 2. Коор- динатньй стол 2 под действием подъемной силы газостатических опор 3 вспльшает на слое газовой смазки над поверхностью базисной плиты 1. От системы воздухообеспечения воздух поступает также в газовые зазоры между рабочими поверхностями призматических роторов 6, ТО и статоров 9, 12 призматических линейных электродвигателей 7, ft. Под действием подъемной силы слоя газовой смазки статоров 9, 12 последние всплывают над поверхностью призматических роторов -6, 10 на 12-15 мкм, обеспечивая гарантированньй зазор и отсутствие механического трения рабочих поверхностей призматических роторов 6, 10 и статоров 9,t2 (фиг.1,2).

положенные равномерно по окружности., После в пазы статора, обмртки пазы залив адатся компа,ундом (например эпоксидной, смолой), причем на, рабочей, поверхности ста,тора, из этого же к омпаунда формируется немагнитный слой -.....,

В корпус t9, .кроме статора 18, запрессова,н„. ста,тор 2,3 линейного коаксиального электродвига,теля.

Мдгнитопровод статора 23 ндбрад из последова,тельно расположенных .(изгoтoвлeнньix из электротехнической стали), и ,коаксиально Расположенных ка.тушек 24, В средней бе ..выполнены радиальные отверстия 2t, ра,сположенные ра,вномерно по ок- . Рабочая-поверхность статор 23 залита компаундом с образованием немагнитного слоя 22. После запрес

совки статоров 23, 18 в корпус 19 рабочая поверхность немагнитного слоя шлифуется.

Радиальный подвес ротора 16 осуществляется взаимодействием подъемных сил слоя газовой смазки и электромагнитных сил притяжения ротора 16 к статорам 23 и 13. Устойчивость

зазор 200-350 мм обеспечивается немагнитным слоем - 100 - 300 мкм плюс воздушный зазор 50 - 100 мкм). Выполнение немагнитного слоя из антифрикционного материала, например эпоксидной смолы с дисульфитом молибдена, обеспечивает безаварийный останов электрошпинделя в случае аварийного отключения сжатого воз0

5 духа,

5

0 5

Выполнение хвостовика инструмента из электротехнической стали в виде ротора позволяет обеспечить оперативную автоматическую смену износившегося или сломанного инструмента.

Сверлильный станок работает сле- дукяцим образом.

Включается система воздухообеспе- чения, очищенньш и осушенный воздух под давлением 5-6 атм поступает в гозовые зазоры 25 газостатических опор 3 координатного стола 2. Коор- динатньй стол 2 под действием подъемной силы газостатических опор 3 вспльшает на слое газовой смазки над поверхностью базисной плиты 1. От системы воздухообеспечения воздух поступает также в газовые зазоры между рабочими поверхностями призматических роторов 6, ТО и статоров 9, 12 призматических линейных электродвигателей 7, ft. Под действием подъемной силы слоя газовой смазки статоров 9, 12 последние всплывают над поверхностью призматических роторов -6, 10 на 12-15 мкм, обеспечивая гарантированньй зазор и отсутствие механического трения рабочих поверхностей призматических роторов 6, 10 и статоров 9,t2 (фиг.1,2).

При подаче сигнала от системы 26 управления координатньга рабочий стол 2 устанавливается в нулевую позицию, при которой осуществляется установка

514

на него пакетов плат, подлежащих сверлению. Воздух по команде от системы воздухообеспечения подается под давлением 2-3 атм в зазоры между ротором 16 и статорами 23, 18, ротор 16 всплывает на слое газовой смаз- jfH. Подача сигнала от системы 26 управления в обмотку катушек 24 шпинделей 5 также устанавливает ро- тор 16 в нулевую позицию и удерживае ротор в этой позиции подачей в обмотки постоянного напряжения.

При подаче управляющего сигнала от системы 26 управления в обмотку 20 статора 18 ротор 16 начинает вращаться с заданной частотой вращения в пределах от 10000 до 100000 об/мин (в зависимости от необходимых тех- нологических режимов).

Далее при подаче управляющих сигналов от системы 26 управления по заданной программе координатньш ра- бочий стол 2 перемещается в заданную ПОЗИ1ЩЮ одновременно по двум осям X и Y. В месте заданной координаты по сигналу от системы 26 управления обмотки катушек 24 статоров 23 пере- ключаются на переменное напряжение и ротор 16 со сверлом 17 осуществляв ют рабочий ход, производя сверление пакета плат в соответствии с заданными технологическими режимами. При подаче шпинделя 5 вниз осуществляет- ся одновременно прижим пакета плат в зоне сверления. При этом качество отверстий на выходе сверла из плат сущ1ественно улучшается. При сверлении отверстий осуществляется отсос стружки и пыпн из зоны сверления.. По зара,- нее составленной программе, система 26 управления станком осуществляет сверление отверстий в пакетах roiaT а также при необходимости производит

5 0

5 о Q

5

776

автоматическую смену износившегося или сломанного инструмента.

Рассмотрим процесс смены инструг. мента. По сигналу от системы 26 управления ротор , 16 начинает движение вверх до выхода из статора, 23, после чего в статор 23 вставляется новый ротор Т6 DO сверлом t7. Затем включается напряжение в обмотку кд- тушек 24, и ротор. ,t6 втягивается в рабочее положение, в котором фикси-- руется переключением катушки 24 с переменного на постоянное напряжение

, м-ула изобретения

Сверлильный .станок, содержащи базисную плиту, .портдл, жестко за,- крепленный на базисной; плите, ycTa,«-j новленньщ на базисной плите координатный рабочий стол, шпиндели, каж- дый из которых ..-содержит стдтор и ротор привода врадательного движения сверлд, приводы ,пода,чи сверла,, .систему управления, первыми выходами ,соединенную с вхюдами шпинделей, а вторыми выходами - с входами серво- -приводов координатного рабочего стола, отличающийся тем, что, с целью упрощения конструкции и повьшения надежности станка статоры приводов подачи сверла выполнены в виде статоров коаксиальных линейных электродвигателей, причем кажцый - статор установлен в неподвижном относительно портала корпусе шпинделя соосно со статором привода вращения сверла, в каждом шпинделе диаметры расточек статоров привода вращения и привода подачи выполнены равными, ротором привода подачи сверла является ротор привода вращения сверла, а длина ротора больше суммарной длины обоих статоров на величину максимальной подачи сверла.

26

/

Ж1Д

777/

i.

7/У

| название | год | авторы | номер документа |

|---|---|---|---|

| Сверлильный станок | 1978 |

|

SU770674A1 |

| Сверлильный станок | 1982 |

|

SU1047610A2 |

| Координатный стол | 1981 |

|

SU996165A1 |

| Сверлильный станок | 1987 |

|

SU1429452A1 |

| ЭЛЕКТРОШПИНДЕЛЬ | 2013 |

|

RU2528420C1 |

| Электрошпиндель | 1986 |

|

SU1437157A1 |

| Электрошпиндель | 1986 |

|

SU1423359A1 |

| Электрошпиндель на опорах скольжения с газовой смазкой | 1990 |

|

SU1811985A1 |

| ЭЛЕКТРОШПИНДЕЛЬ | 2011 |

|

RU2479095C2 |

| Станок для сверления глубоких отверстий малого диаметра | 1974 |

|

SU573352A1 |

Изобретение относится к станкостроению и может быть использовано .для сверления отверстий в печатных платах. Цель изобретения - упрощение конструкции путем сокращения количества рабочих зазоров в системе подачи сверла и повышение надежности станка за счет исключения подвода питания к движущимся элементам Конструкции станка. Сверлильный станок содержит базисную плиту, портал, жестко закрепленный на базисной плите, шпиндели, в корпусы которых запрессованы дополнительные, статоры коаксиальных линейных электродвигателей, причем хвостовик сверла цилиндрической фррмы выполнен из электротехнической стали и установлен В11утри статоров, газовая смазка подается в рабочий зазор. Подача инструмента, хвостовик которого ВЫПОЛ- : нен из электротехнической стали и установлен внутри статоров, обеспечивается статором коаксиального ли- .нейного электродвигателя, а статор электродвигателя радиального исполнения обеспечивает вращение инструт- . мента, причем подача газовой смазки в зазор между ротором и статором обеспечивает газомагнитный подвес рото- ра. 3 ил. с S 0

а

з8 °

оОв) («0°) о

(fSUQ.i

//г2

zz

/ /

9

-25 -1

| Сверлильный станок | 1978 |

|

SU770674A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1989-03-15—Публикация

1986-06-30—Подача