со со ел

а

00

Изобретение относится к оборудованию для производства химических волокон и может быть использовано на машинах для текстурирования синтетических текстильных нитей.

Цель изобретения - повышение экономичности путем снижения расхода газа на создание газовой опоры.

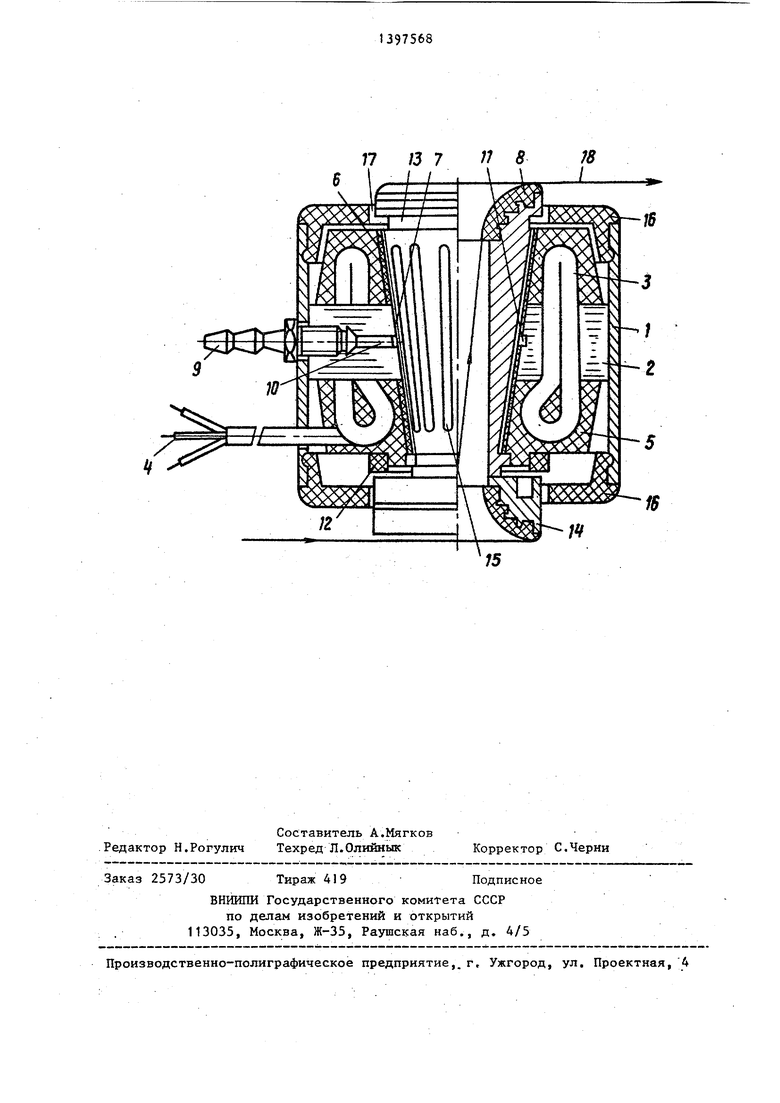

На чертеже представлен привод, общий вид.

Привод крутильного органа содержит корпус 1, в который установлен магнитопровод 2 статора, в пазы последнего уложена трехфазная распреде- ленная обмотка 3 с выводом 4. Обмотка 3 залита компаундом 5 по обе стороны от магнитопровода 2. Б компаунде 5 выполнены конусные отверстия 6, соосные с отверстием 7 в магнитопро- воде 2, образующие которых расположены на одной линии с образующей от- йёрстие 7 в магнитопроводе 2, На рабочую поверхность статора нанесен слой 8 немагнитного антифрикционного материала, состоящий из 20-30% пластифицированной меланиноформальдегид- ной смолой эпоксидной смолы, 40-50% графита, 30-40% дисульфида молибдена

Подвод газовой смазки в рабочий зазор осуществляется посредством щтуцера 9 радиального отверстия 10 диаметром 2-3 мм, вьтолненного в магнитопроводе 2 статора и кольцевой проточке 1I На торцовой поверхности статора (со стороны меньшего диаметра конуса) установлено антифрикционное кольцо 12 (например, из фторопласта), образующее с торцовой поверхностью конусного ротора 13 пару трения или аварий- ный подшипник, обеспечивающий безаварийную остановку привода при отключении напряжения. В торцах ротора 13 установлены фрикционные втулки, а на рабочей его поверхности выполнены лыски 15 глубиной 20-30 мкм, обеспечивающие равномерное распределение газовой смазки по всей длине ротора 13. Корпус 1 с торцов закрыт крышка-

0

5 0 5

5

D

5

ми 16, в которых вьшолнены отверстия 17, поверхность которых образует с наружной поверхности фрикционных вту-, лок 14 противоподмотные устройства. Позицией 18 обозначена нить.

Привод работает следующим образом.

Через штуцер 9 подается газовая смазка в радиальный канал 10, затем смазка растекается по кольцевому каналу 11 и поступает в рабочий зазор мелоду ротором 13 и статором. Ротор 13 всплывает на слое газовой смазки. После подачи напряжения с помощью вывода 4 в обмотку 3 ротор 13 начинает вращаться. Осевой и радиальный подвес ротора 13 обеспечивается взаимодействием подьемных сил слоя газовой смазки и электромагнитных сил притяжения ротора к статору.

Формула изобретения

Привод крутильного органа, содержащий ротор, выполненный в виде су- жающегося к низу усеченного конуса и размещенный внутри конусного отверстия магнитопровода статора, в котором вьшолнены каналы для подачи газа в зазор между ротором и статором, а вн утренняя поверхность конусного отверстия покрыта немагнитным антифрикционным материалом, отличающийся тем, что, с целью повьш1ения экономичности путем снижения расхода газа на создание газовой опоры, обмотка статора с обеих сторон от магнитопровода залита компаундом, при этом в компаундной заливке соосно с конусным отверстием магнитопровода выполнены конусные отверстия, внутренние поверхности которых покрыты немагнитным антифрикционным материалом, их об.разунлцие расположены на одной прямой с образующей конусного отверстия магнитопровода статора, а высота ротора равна сумме высот магнитопровода и ком- паундной заливки статора.

17 /3 7

/5

| название | год | авторы | номер документа |

|---|---|---|---|

| Радиально-упорный мотор-подшипник | 1990 |

|

SU1798859A1 |

| Электрошпиндель | 1986 |

|

SU1437157A1 |

| Электрическая машина "мотор-подшипник | 1989 |

|

SU1690089A1 |

| Устройство для кручения нити | 1987 |

|

SU1437429A1 |

| Привод прядильного блока | 1987 |

|

SU1557206A1 |

| Электрошпиндель | 1986 |

|

SU1423359A1 |

| Сверлильный станок | 1986 |

|

SU1465177A1 |

| Электростатический распылитель | 1990 |

|

SU1828769A1 |

| Линейный мотор-подшипник | 1986 |

|

SU1548546A1 |

| Радиальноупорный мотор-подшипник | 1989 |

|

SU1700692A1 |

Изобретение относится к оборудованию для производства химических волокон. Целью изобретения является повьшение экономичности путем снижения расхода газа на создание газовой опоры. Привод содержит корпус, статор, концентрично расположенный ротор, фрикционные втулки и газомагнитную опору в равномерном коническом зазоре между наружной поверхностью ротора и поверхностью немагнитного слоя. Последний нанесен на коническую поверхность, образованную рабочей поверхностью магнитопровода статора и компаундом, которым залиты обмотка и магнитопровод статора. Ротор выполнен длиной, равной длине конической поверхности статора. Немагнитный слой выполнен антифрикционным и состоит из 20-30% пластифицированной меламиноформальдегидной смолой эпоксвдной смолы, 40-50% графита, дисульфида молибдена. 1 ил.

| Электроверетено | 1982 |

|

SU1070226A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1988-05-23—Публикация

1986-09-18—Подача